Изобретение относится к технологии

производства активных сухих дрожжей и

может быть использовано на предприятиях

пищевой и микробиологической промыш.ленности.

Цель изобретения -- повышение качества продукта и снижение энергозатрат.

Поставленная цепь достигается тем, что в способе производства пищевых дрожЗкей, предусматривающем выращивание их в условиях аэрации на питательной среде, содержащей источники углерода, азота.

фосфора, минеральных солей и микроэлементов, с последующим выделением биомассы и ее обезвоживанием путем пропускания нагретого воздуха через слой ч;астиц, перед обезвоживанием биомассу формируют в виде жгутов Диметром 1,5-5,0 мМ при одновременном подсушивании в потоке нагретого воздуха при 65-70°С. скорости подачи воздуха 2,5-3,0 м/с в течение 5-7 мин. Обезвоживание осуществляют в две стадии: первую стадию ведут при температуре воздуха 34-40°С. скорости потока

1.6-1,8 м/с в течение 50-70 мин с одновременным измельчением и гранулированием, а вторую - при 32-35°С, скорости потока 1,2-1.5 м/с в течение 15-25 мин. после чего выделяют кондиционную фракцию и охлаждают ее путем подачи встречного потока воздуха, а некандиционную фракцию доращивают в потоке теплоносителя при 5065°С, скорости потока 1,3-1,5 м/с в течение 10-20 мин путем распыления культуральной идкости в соотношении жидкой и твердой аз 1:1-1:2.5.

Способ производства пищевых дрожжей сухих активных дрожжей) включает следующие стадии: выращивание биомассы: отбор вязующего раствора культуральной жидкости; разделение полученной культуральной жидкости (суспензии) на отработанную культуральную жидкость и биог/faccy; формование биомассы и ее подсушивание; измельчение

биомассы и окатывание гранул; обезвоживание продукта; выделение кондиционной фракции; доращивание мелкой некондиционной фракции с одновременным обезвоживаниег ;. Приведенные режимы являются оптиг.альными для получения высококачественных сухих пищевых дрожжей. .

Так, температура 65-70°С способствует быстрому прогреву внутренних слоев гранул, а наличие потока теплоносителя при его скорости 2,5-3,0 м/с обеспечивает подсыхание с(| ормированных жгутов биомассы, исключает их слипание (образование их комков) и позволяет измельчать до размеров гранул, близких к заданным (кондиционным), снижая при этом количество мелкодисперсной фракции (пыли). При температуре выше и скорости выше 3.0 м/с на поверхности жгутов и гранул образуется плотная корка, обладающая высоким диффузионным сопротивлением, что увеличивает время термической обработки продукта и ведет к перегреву поверхностного слоя и снижению качества продукта (подьемной силы дрожжей). При температуре ниже 65°С значительно увеличивается время подсушивания v, как следствие, слипание формованных жгутов и комкообразование. Последующее снижение температуры до 35-40°С при скорости потока 1,6-1.8 м/с обеспечивает равномерный отвод влаги из гранул продукта, исключает его локальный перегрев и в то же время снижает время обезвоживания. В процессе первого этапа сушки удаляется из продукта большая часть влаги, происходит концентрирование связующих веществ на поверхности составляющих гранулы частиц, тем самым закрепляя имеющиеся межчастичные жидкостные связи и переводя их в отвердевающие мостиковые контактные сгустки. При данных температурах и скоростях воздуха происходит выравнивание градиентов концентраций и температур в гранулах, движения влаги в

виде жидкости от центральных слоев к периферии не происходит. Влага из всех слоев удаляется пара. К тому же при таком паритете градиентов влагопереноса нет оснований опасаться разрыва гранул, так как

структура укладки частиц в грануле практически не меняется.

В процессе формования и обезвоживания в основном получается кондиционный по гранулометрическому составу продукт. В

процессах имеет место образование небольшого количества (7-12%) мелкой нетоварной фракции. При попадании ее в целевой продукт ухудшаются его качество и потребительские свойства. Поэтому после

второй стадии обезвоживания производят разделение высушенного продукта на кондиционную и мелкую фракцию. Для этого в выгрузное отверстие попадает вторичный поток воздуха со скоростью 4,5-6,0 м/с и

температурой 20-25°С. При этом крупные гранулы за счет собственного веса падают, одновременно охлаждаясь, а мелкие фракции поступают на стадию гранулирования. Грануляция мелких фракций осущаствляется путем диспергирования культуральной жидкости в псевдоожиженный слой при температуре теплоносителя 50-65 С и его скорости 1.3-1,5 м/с в течение 10-20 мин при соотношении жидкой и твердой фаз

(1:t)-(1:2,5),

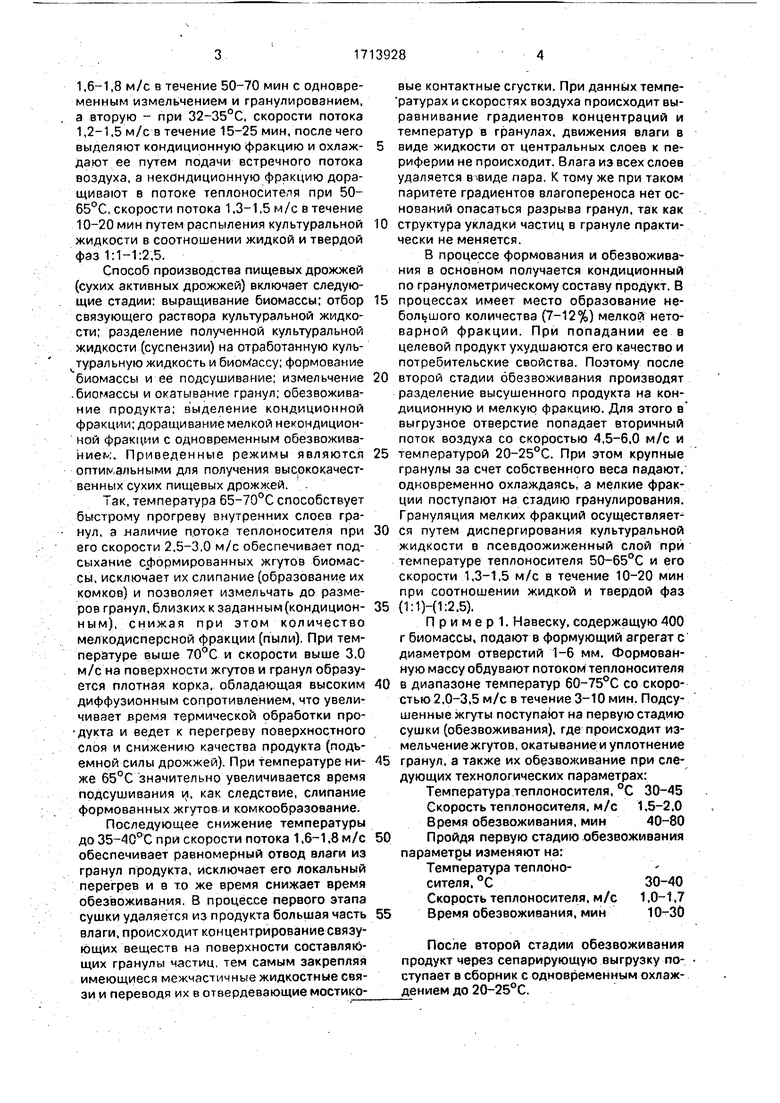

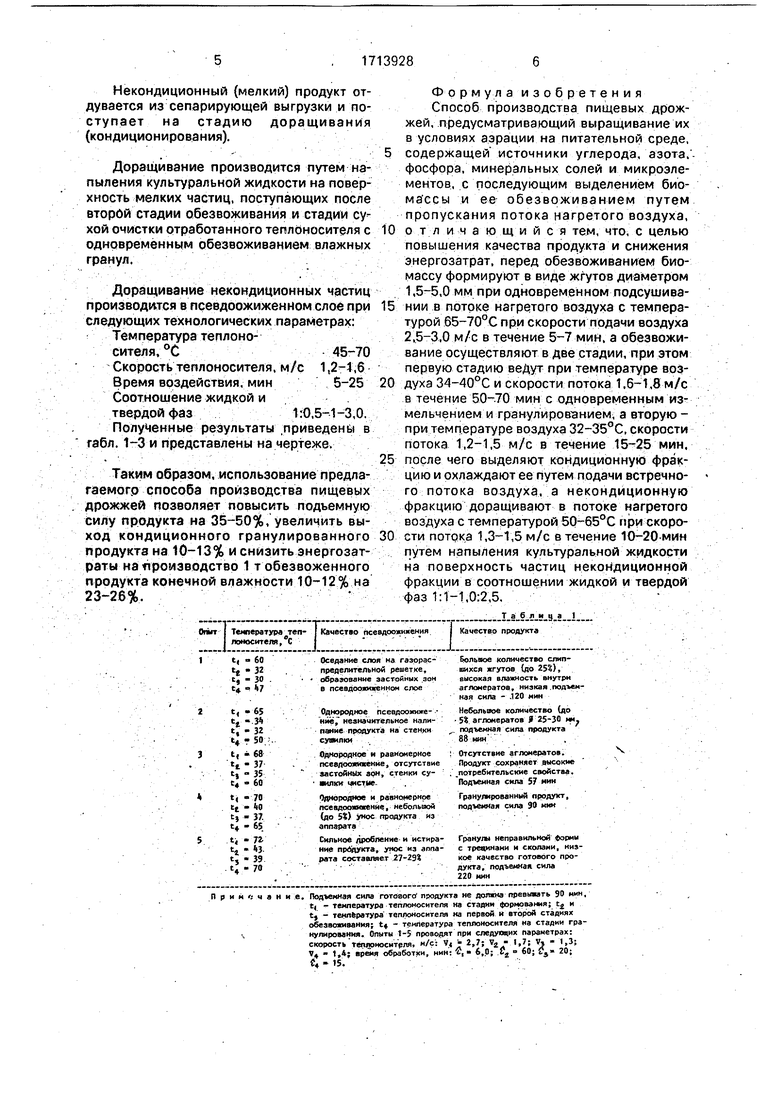

П р и м е р 1. Навеску, содержащую 400 г биомассы, подают в формующий агрегат с диаметром отверстий 1-6 мм. Формованную массу обдувают потоком теплоносителя

в диапазоне температур 60-75 С со скоростью 2.0-3,5 м/с в течение 3-10 мин. Подсушенные жгуты поступает на первую стадию сушки (обезвоживания), где происходит измельчение жгутов, окатывание и уплотнение

гранул, а также их обезвоживание при следующих технологических параметрах: Температура теплоносителя, °С 30-45 Скоростьтеплоносителя, м/с 1.5-2,0 Время обезвоживания, мин40-80

Пройдя первую стадию обезвоживания параметры изменяют на: Температура теплоносителя. €30-40 Скорость теплоносителя, м/с 1,0-1,7

Время обезвоживания, мин10-30

После второй стадии обезвоживания продукт через сепарирующую выгрузку поступает в сборник с одновременным охлаждением до 20-25°С.

Некондиционный (мелкий) продукт отдувается из сепарирующей выгрузки и поступает на стадию доращивания (кондиционирования).

Доращивание производится путем напыления культуральной жидкости на поверхность мелких частиц, поступающих после второй стадии обезвоживания и стадии сухой очистки отработанного теплЬносителя с одновременным обезвоживанием влажных гранул.

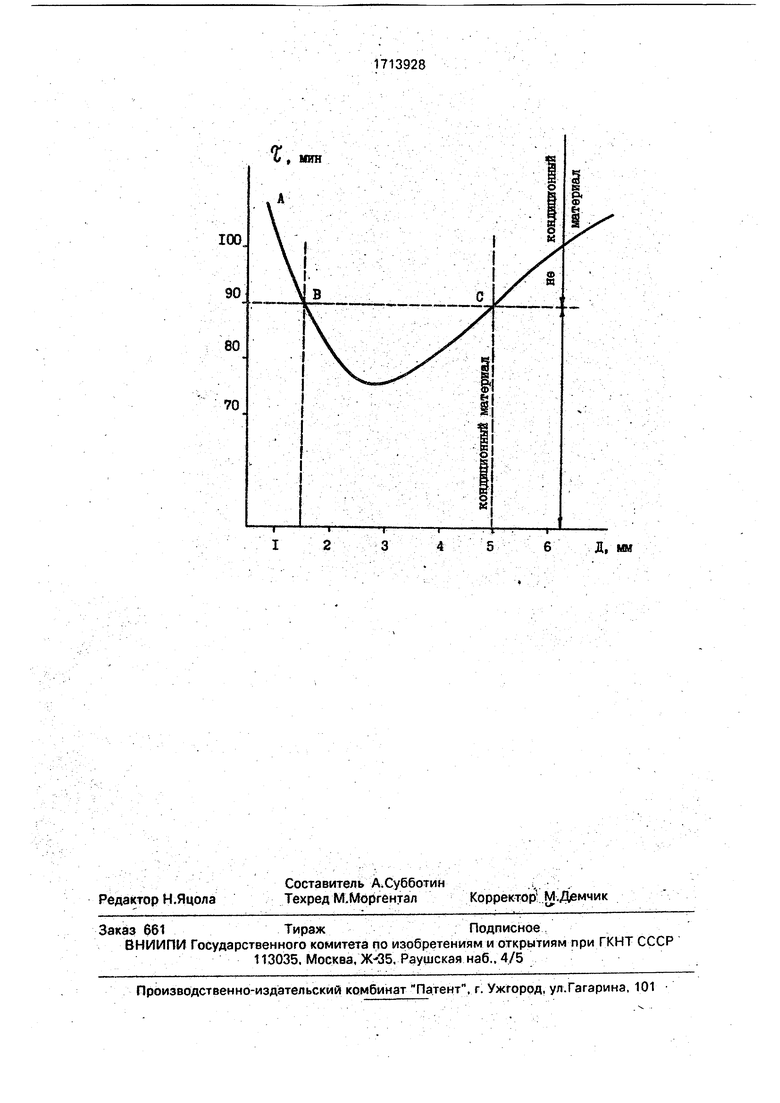

Доращивание некондиционных частиц производится в псевдоожиженном слое при следующих технологических параметрах: Температура теплоносителя; °С45-70 Скорость теплоносителя, м/с 1,2-4,6 Время воздействия; мин5-25 Соотношение жидкой и твердой фаз 1:0,5-1-3,0. Полученные результаты .приведен в габл. 1-3 и представлены на чертеже.

Таким образом, использование предлагаемогр способа производства пищевых дрожжей позволяет повцсить подъемную силу продукта на 35-60%, увеличить выход кондиционного гранулированного продукта на 10-13% и снизить энергозатраты на производство 1 т обезвоженного продукта конечной влажности 10-12% на 23-26%.

Формула изобретения Способ производства пищевых дрожжей, предусматривающий выращивание их в условиях аэрации на питательной среде,

содержащей источники углерода, азота.. фосфора, минеральных солей и микроэлементов, с последующим выделением биомассы и ее обезвоживанием путем пропускания потока нагретого воздуха,

о т л и ч а ю щ и и с я тем, что, с целью повышения качества продукта и снижения энергозатрат, перед обезвоживанием биомассу формируют в виде жгутов диаметром 1,5-5,0 мм при одновременном лодсушиваНИИ в потоке нагретого воздуха с температурой 65-70°С при скорости подачи воздуха 2,5-3,0 м/с в течение 5-7 мин. а обезвоживание осуществляют в две стадии, при этом первую стадию веДут при температуре воздуха 34-40°С и скорости потока 1,6-1,8 м/с в течение 50-.70 мин с одновременным измельчением и гранулированием а вторую при темп.ературе воздуха 32-35 С, скорости потока 1,2-1,5 м/с в течение мин,

после чего выделяют кондиционную фракцию и охлаждают ее Путем подачи встречного потока воздуха, а некондиционную фракцию доращивают в потоке нагретого воздуха с температурой 50-65°С скорости потока 1,3-1,5 м/с в течение 10-20.мин Г1утем напыления культуральной жидкости на поверхность частиц некондиционной фракции в соотношении жидкой и твердой фаз 1:1-1,0:2,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования переувлажненных тонкоизмельченных материалов | 1982 |

|

SU1059014A1 |

| Способ получения гранулированного чая | 1988 |

|

SU1595428A1 |

| Способ изготовления известняковой муки и установка для его осуществления | 1988 |

|

SU1604812A1 |

| Способ получения бактериального препарата "Пропиовит | 1987 |

|

SU1469613A1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667226A1 |

| Способ обработки сточных вод,образующихся при получении аминокислот ферментацией | 1980 |

|

SU874663A1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВЫХ ДРОЖЖЕЙ ИЗ ЗЕРНОВОЙ БАРДЫ | 1993 |

|

RU2041945C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХИХ АКТИВНЫХ ДРОЖЖЕЙ ДЛЯ ПИЩЕВОЙ ПРОМЫШЛЕННОСТИ | 2001 |

|

RU2218393C2 |

| Способ получения сухих кормовых концентратов и установка для его осуществления | 1983 |

|

SU1132892A1 |

| БИОТЕХНОЛОГИЧЕСКИЙ СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ПАЛЬМОВОГО МАСЛА | 1998 |

|

RU2161415C2 |

Изобретение относится к технологии производства активных сухих дрожжей и может быть использовано на предприятиях пищевой и микробиологической промышленности. Цель изобретения - повышение качества продукта и снижение энергозатрат. Способ производства пищевых Дрожжей предусматривает выращивание их в условиях аэрации на питательной среде, содержащей источники углерода, азота, фос-фора, минеральные соли и микроэлементы, с последующим, выделением биомассы, ее формированием в виде жгутов с одновременным подсушиванием и с последующим- обезвоживанием до равновесной вл&жно- сти. При этом диаметр формируемых жгутов составляет 1,5-5,0 мм, а их подсушивание осуществляют в потоке нагретого воздуха при 65-70°С, скорости подачи воздуха 2,5- 3,0 м/с в течение 5-7 мин. Обезвоживание осуществляют в две стадии; первую стади(о ведут при температуре воздуха 34-40°С при скорости потока 1,6-1.8 м/с в течение 50-70 мин с одновременным измельчением и гранулированием, а вторую - при температуре 32-^35°С, скорости потока 1,2-1,5 м/с в течение 15-25 мин. В процессе обезвоживания из полученного продукта выделяют кондиционную фракцию и охлаждают ее путем подачи встречного потока воздуха. Оставшуюся" некондиционную фракцию доращивают в потоке теплоносителя при 50-65*^0, скорости потока 1,3-1,5 м/с в течение 1p-2Q мин путем распыления культу- ральной жидкости при соотношениий жидкой и твердой фаз 1:1-1:2,5. 3 табл., 1ил.

П р и к о ч а н и е. Поя«нная сипа roToaortf продукта не дояжка превышать 90 нин, t( - температура теплоносителя на стадии формования; tj и tj - температура теп/юносителя на первой и второй стадиях обезвоживания; t - температура теппоносителя на стадии гра нулироввния. Опыты 1-5 проводят при следуючих параметрах:

скорость тегиюноситрля, м/с: У, J-2,7; 1,7; V. - 1,3; Vt - 1,4; время обработки, нин: с, - 6,0; С 60; Г,- 20; «4-15.;. .. ;, . ;.. Примемание. t| V ...52. t 37C; tj t бОС; V « 2,7 м/с; 1,7 м/с; V,- 1,3 м/с, V - I, м/с.

100

| ЛЕЧЕБНО-ПРОФИЛАКТИЧЕСКОЕ СРЕДСТВО, ОБЛАДАЮЩЕЕ ГЕПАТОПРОТЕКТОРНЫМ, ХОЛЕСТЕРИНО- И САХАРОРЕГУЛИРУЮЩИМ ДЕЙСТВИЕМ (ВАРИАНТЫ) | 2003 |

|

RU2238755C1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-02-23—Публикация

1989-10-12—Подача