Изобретение относится к переработке полезных ископаемых, а более конкретно к области производства известняковой муки, используемой для удобрения кислых почв в сельском хозяйстве.

Цель изобретения - снижение энерг о- емкости процесса.

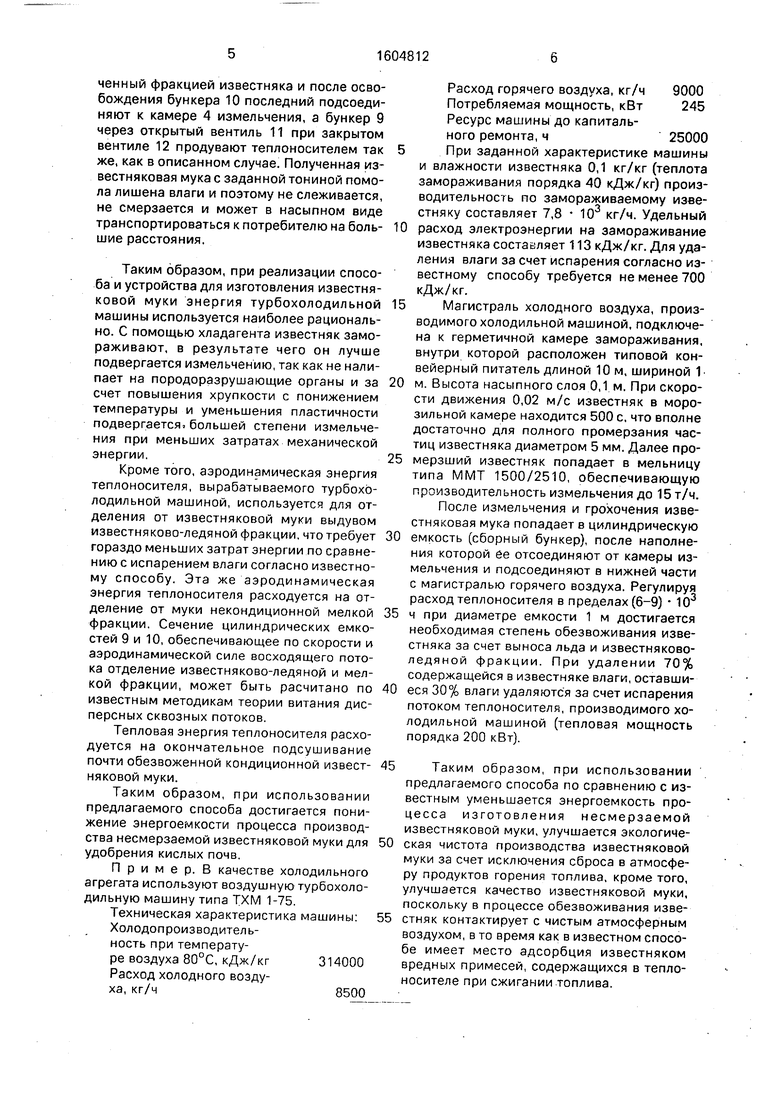

На чертеже представлена установка для осуществления способа.

Способ изготовления известняковой муки включает дробление, обезвоживание и измельчение известняка. Перед измельчением известняк предварительно замораживают газообразным хладагентом, а после измельчения классифицируют на фракции и выделенные мелкие кондиционные фракции размером 0,25-3,00 мм обезвоживают

путем продувки восходящим воздушным потоком.

Установка для осуществления способа включает дробилку, конвейерный питатель, мельницу и сборные бункеры, снабжена тур- бохолодильной машиной, соединенной магистралями газообразного хладагента с последовательно установленными герметичными камерами, в первой из которых размещен конвейерный питатель, а во второй, связанной со сборными бункерами, - мельница и виброгрохот, при этом каждый из сборных бункеров связан магистралью воздушного теплоносителя с турбохоло- дильной машиной. Кроме того, магистраль воздушного теплоносителя снабжена влаго- поглотителем.

О

о

ii 00

ю

Согласно предлагаемому способу известняк предварительно замораживают, затрачивая энергию на понижение температуры известняка и образование льда. Этот процесс менее энергоемкий по сравнению с известным (теплота фазового перехода вода - лед 334 кДж/кг). Замороженный и измельченный известняк, содержащий льдистые фракции, отделяют от основной массы путем продувки восходящим аэродинамическим потоком, на что не требуется значительных затрат энергии в виде кратковременности процесса.

В установке турбохолодильной машины, разделяющей воздух на два потока - хладагент и теплоноситель, энергия используется наиболее рационально - хладагент идет на замораживание известняка, а осушенный теплоноситель - на продувку измельченного известняка с отделением льдистой фракции. Теплоноситель - нагретый воздух - обладает высокой подъемной силой и осуществляет аэродинамическое отделение льда от известняка и испарение оставшейся в нем влаги. Кроме того, при замораживании известняка он приобретает хрупкость и поддается высокой степени измельчения при меньших затратах механической энергии и времени. Таким образом, возрастает производительность работы из- мельчительного агрегата (мельницы, дробилки, дезинтегратора) и уменьшается энергоемкость процесса измельчения.

При обезвоживании известняка путем нафева газообразным теплоносителем в известном способе расходуется большое количество энергии, идущее на повышение температуры минерального скелета известняка и испарение имеющейся в нем влаги. Прочее испарение требует на его осуществление наибольшее количество энергии (теплота фазового перехода вода - пар 2256 кДж/кг).

.Установка содержит турбохолодильную машину 1, соединенную магистралью газообразного хладагента с герметичной камерой 2 замораживания 2, внутри которой размещен конвейерный питатель 3. Далее последовательно установлена вторая камера - камера 4 измельчения, внутри которой размещен измельчительный агрегат (мельница, дробилка, дезинтегратор 5 и виброгрохот 6). Камера измельчения снабжена накопительной емкостью 7 с крышкой 8. Эта же камера соединена со сменными сборными цилиндрическими бункерами (емкостями) 9 и 10, которые в нижней части через вентили 11 и 12 подключены к магистрали теплоносителя.

Емкости 9 и 10 имеют нижние 13 и 14 и верхние 15 и 16 крышки. Магистраль воздушного теплоносителя снабжена влагопог- лотителем 17, например, адсорбционного 5 типа. В камере 2 предусмотрен загрузочный бункер 18, в который направляют раздробленный на начальной стадии известняк. Дробилка на чертеже не показана.

На чертеже сплошной линией со стрел10 ками обозначены магистрали для перемещения хладагента - сухого воздуха с отрицательной температурой, а пунктирной линией - магистрали для перемещения теплоносителя - сухого воздуха с положитель15 ной температурой. Указанные магистрали могут быть выполнены в виде теплоизолированных труб.

Способ осуществляется с помощью описанной установки следующим образом.

0 Турбохолодильная машина преобразует атмосферный воздух в две термодинамические среды: хладагент - сухой воздух с отрицательной температурой и теплоноситель - нагретый воздух. Хладагент направ5 ляют в камеру 2 замораживания, в которую через бункер 18 периодически загружают раздробленный известняк. Известняк по конвейерному питателю 3 в замороженном виде направляют в измельчительный агре0 гат (мельницу, дробилку, дезинтегратор 5) и далее - на виброгрохот 6, на котором отделяют от измельченного продукта крупную некондиционную фракцию. Эта фракция попадает в бункер 7 и периодически сбрасыва5 ется при открытии крышки 8. В дальнейшем измельченный известняк направляют в герметично закрытую, вертикально установленную цилиндрическую емкость - сборный бункер 9. При этом вентиль 11 закрыт. С

0 другой стороны, теплоноситель - нагретый воздух-через влагопоглотитель, выполненный, например, в виде емкости, заполнен-. ной адсобентом, направляют через открытый вентиль 12 в другой сборный бун5 кер 10. При открытой верхней крышке 16 и закрытой нижней крышке 14 теплоноситель под действием аэродмнамической силы выносит из бункера 10 в атмосферу известня- ко-ледяную фракцию, имеющую меньшую

0 плотность по сравнению с чисто известняковой фракцией. При этом выносится и мелкая некондиционная фракция известняка. Оставшаяся известняковая фракция дополнительно обезвоживается в результате под5 сушки нагретым воздухом. После отделения льда и подсушки готовую к использованию известняковую муку при открытой крышке 14 отгружают потребителю.

Во время подсушки муки в бункере 10 аналогичный бункер 9 наполняют измельченный фракцией известняка и после освобождения бункера 10 последний подсоединяют к камере 4 измельчения, а бункер 9 через открытый вентиль 11 при закрытом вентиле 12 продувают теплоносителем так же, как в описанном случае. Полученная известняковая мука с заданной тониной помола лишена влаги и поэтому не слеживается, не смерзается и может в насыпном виде

транспортироваться к потребителю на боль- шие расстояния.

Таким образом, при реализации способа и устройства для изготовления известняковой муки знергия турбохолодильной машины используется наиболее рационально. С помощью хладагента известняк замораживают, в результате чего он лучше подвергается измельчению, так как не налипает на породоразрушающие органы и за счет повышения хрупкости с понижением температуры и уменьшения пластичности подвергается, большей степени измельчения при меньших затратах механической энергии.

Кроме того, аэродинамическая энергия теплоносителя, вырабатываемого турбохолодильной машиной, используется для отделения от известняковой муки выдувом известняково-ледяной фракции, что требует гораздо меньших затрат энергии по сравнению с испарением влаги согласно известному способу. Эта же аэродинамическая энергия теплоносителя расходуется на отделение от муки некондиционной мелкой фракции. Сечение цилиндрических емкостей 9 и 10, обеспечивающее по скорости и аэродинамической силе восходящего потока отделение известняково-ледяной и мелкой фракции, может быть расчитано по известным методикам теории витания дисперсных сквозных потоков.

Тепловая энергия теплоносителя расходуется на окончательное подсушивание почти обезвоженной кондиционной извест- няковой муки.

Таким образом, при использовании предлагаемого способа достигается понижение энергоемкости процесса производства несмерзаемой известняковой муки для удобрения кислых почв.

П р и м е р. В качестве холодильного агрегата используют воздушную турбохоло- дильную машину типа ТХМ 1-75.

Техническая характеристика машины: 5 Холодопроизводитель- ность при температуре воздуха 80°С, кДж/кг314000 Расход холодного воздуха, кг/ч8500

0

Расход горячего воздуха, кг/ч 9000 Потребляемая мощность, кВт245

Ресурс машины до капитального ремонта, ч25000 При заданной характеристике машины и влажности известняка 0,1 кг/кг (теплота замораживания порядка 40 кДж/кг) производительность по замораживаемому известняку составляет 7,8 10 кг/ч. Удельный расход электроэнергии на замораживание известняка составляет 113 кДж/кг. Для удаления влаги за счет испарения согласно известному способу требуется не менее 700 кДж/кг.

Магистраль холодного воздуха, производимого холодильной машиной, подключена к герметичной камере замораживания, внутри которой расположен типовой конвейерный питатель длиной 10м, шириной 1- м. Высота насыпного слоя 0,1 м. При скорости движения 0,02 м/с известняк в морозильной камере находится 500 с, что вполне достаточно для полного промерзания частиц известняка диаметром 5 мм. Далее промерзший известняк попадает в мельницу типа ММТ 1500/2510, обеспечивающую производительность измельчения до 15 т/ч. После измельчения и грохочения известняковая мука попадает в цилиндрическую емкость (сборный бункер), после наполнения которой ее отсоединяют от камеры измельчения и подсоединяют в нижней части с магистралью горячего воздуха. Регулируя расход теплоносителя в пределах (6-9) Ю ч при диаметре емкости 1 м достигается необходимая степень обезвоживания известняка за счет выноса льда и известняково- ледяной фракции. При удалении 70% содержащейся в известняке влаги, оставшиеся 30% влаги удаляются за счет испарения потоком теплоносителя, производимого холодильной машиной (тепловая мощность порядка 200 кВт).

Таким образом, при использовании предлагаемого способа по сравнению с известным уменьшается энергоемкость процесса изготовления несмерзаемой известняковой муки, улучшается экологическая чистота производства известняковой муки за счет исключения сброса в атмосферу продуктов горения топлива, кроме того, улучшается качество известняковой муки, поскольку в процессе обезвоживания известняк контактирует с чистым атмосферным воздухом, в то время как в известном способе имеет место адсорбция известняком вредных примесей, содержащихся в теплоносителе при сжигании топлива.

Формула изобретения

1.Способ изготовления известняковой муки, включающий дробление, обезвоживание, измельчение, классификацию с выделением кондиционной фракции, отличающийся тем, что, с целью снижения энергоемкости процесса, перед измельчением известняк предварительно замораживают газообразным хладагентом, а выделенную кондиционную фракцию обезвоживают путем продувки восходящим воздушным потоком.

2.Установка для изготовления известняковой муки по п. 1, включающая дробилку, конвеерный питатель, мельницу и

0

сборные бункеры, отличающаяся тем, что она снабжена турбохолодильной машиной, соединенной магистралями газообразного хладагента с последовательно установленными герметичными камерами, в первой из которых размещен конвеерный питатель, а во второй, связанной со сборными бункерами, - мельница и виброгрохот, при этом каждый из сборных бункеров связан магистралью воздушного теплоносителя с турбохолодильной машиной.

3. Установка поп.2, отличающая- с я тем, что магистраль воздушного тепло- 15 носителя снабжена влагопоглотителем.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2312013C1 |

| ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ МИНЕРАЛЬНЫХ КОРМОВЫХ ДОБАВОК | 1992 |

|

RU2035233C1 |

| Технологическая линия для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов | 2018 |

|

RU2700608C1 |

| Способ приготовления цементной сырьевой смеси | 1979 |

|

SU962240A1 |

| Способ подготовки влажного известняка для агломерационного производства | 1981 |

|

SU1006518A1 |

| Способ подготовки @ -содержащей добавки в шихту окомкования и устройство для его осуществления | 1983 |

|

SU1120026A1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Линия переработки картофеля на кормовые и технические цели | 1983 |

|

SU1114393A1 |

Изобретение касается переработки полезных ископаемых и позволяет снизить энергоемкости обезвоживания и измельчения известняка. С целью изготовления известняковой муки осуществляют дробление, обезвоживание и измельчение известняка, при этом предварительно замороженный газообразным хладагентом известняк измельчают, классифицируют на фракции, после чего мелкие кондиционные фракции обезвоживают путем продувки восходящим воздушным потоком. Установка содержит турбохолодильную машину, соединенную с камерой замораживания, внутри которой размещен конвейерный питатель. Камера измельчения соединена со сменными сборными бункерами, которые перед вентилями подключены к магистрали теплоносителя. В процессе работы установки хладагент используют для замораживания известняка перед измельчением, а теплоноситель для аэродинамического разделения известняка и льдистой фракции. 2 с. и 1 з.п. ф-лы, 1 ил.

Теплоноситель

I

Хладоа ент

Редактор Н.Яцола

Составитель В.Вилинская

Техред М.МоргенталКорректор Н.Король

76,

Ю

/ /

а.

здестн. мука /

///// //////

| Смирнов Н.В., Кашкин П.Ф | |||

| Производство известняковой муки | |||

| Обзор | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1990-11-07—Публикация

1988-07-04—Подача