сл

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей из переувлажненных материалов | 1980 |

|

SU933760A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ получения карбида кремния | 1989 |

|

SU1730035A1 |

1. СПОСОБ ГРАНУЛИРОВАНИЯ ПЕРЕУВЛАЖНЕННЫХ ТОНКОИЗМЕЛЬЧВННЫХ МАТЕРИАЛОВ, например желеэосодержащих концентратов, включакиций их фор-. ;мирование в виде отдельных- струй, окомкование с возвратомс некондици- онной фракции -5 мй термообработ- ку, .0 т л и .4 а ю ш и и с я тем, что, с целью повышения содержания кондиционного класса, прочности гранул и производительности установки, переувлгикненный материал формируют в уплотненные струи размером 5-10 мм, некондиционную фракцию подсушивают до 5-10%-ной влажности, а затем смесь материала и некондиционной фракции гранулируют в потоке газа, нагретого до 100-300°С. 2. Спосов по П.1, о.т л и ч а ю щ и и с я leMf. что соотношение подсушенной некондиционной фракции, подаваемой в гранулятор и комкуемого материала составляет

4

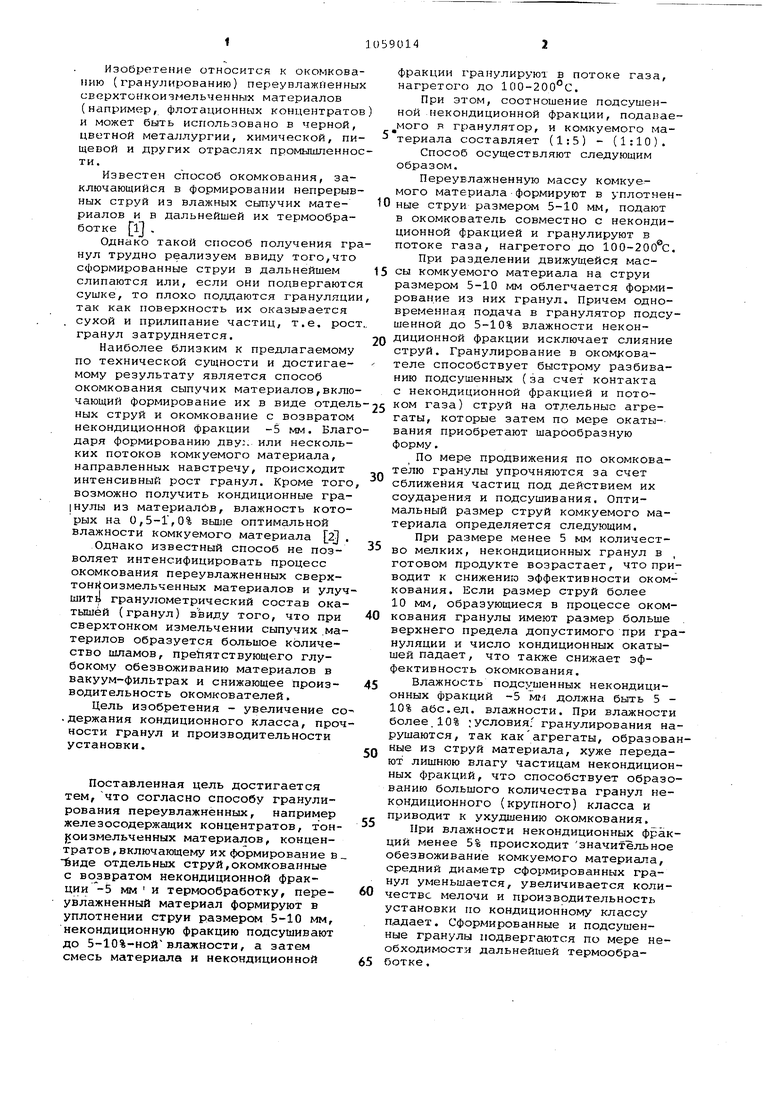

Изобретение относится к окомкова нию (гранулированию) переувлажненны cEepxтoнкoиз 1eльчeнныx материалов (например, флотациоинь-ах концентрато и может быть использовано в черной, цвотной металлургии, химической, пи щевой и других отраслях промышленно ти. Известен способ окомкования, заключающийся в формировании непрерыв ных струй из влажных СЕЛтучих материалов и в дальнейшей их термообработке l . Однако такой способ получения гр нул трудно реализуем ввиду того,что сформированные струи в дальнейшем слипаются или, если они подвергаютс сушке, то плохо поддаются грануляци так как поверхность их оказывается сухой и прилипание частиц, т.е. рос гранул затрудняется. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ окомкования сыпучих материалов,вклю чающий формирование их в виде отдел ных струй и окомкование с возвратом некондиционной фракции -5 мм. Благ даря формированию дву:. или нескольких потоков комкуемого материала, направленных навстречу, происходит интенсивный рост гранул. Кроме того возможно получить кондиционные гра|нулы из материалйв, влажность которых на 0,5-Г,0% вьшю оптимальной влажности комкуемого материала 2 . Однако известный способ не позволяет интенсифицировать процесс окомкования переувлажненных сверхтонНоизмельченных материалов и улуч шитв гранулометрический состав окатышей (гранул) ввиду того, что при сверхтонком измельчении сыпучих материлов образуется большое количество шламов, препятствующего глубокому обезвоживанию материалов в вакуум-фильтрах и снижающее производительность окомкователей. Цель изобретения - увеличение со .держания кондиционного класса, проч ности гранул и производительности установки. Поставленная цель достигается тем, что согласно способу гранулирования переувлажненных, например железосодержащих концентратов, тон} оизмельченных материалов, концентратов, включaющe Iy их формирование в биде отдельных струй,окомкованные с во звратом некондиционной фракции -5 мм и термообработку, переувлажненный материал формируют в уплотнении струи размером 5-10 мм, некондиционную фракцию подсушивают до 5-10%-нойвлг1жности, а затем смесь материала и некондиционной фракции гранулируют в потоке газа, нагретого до 100-200°С. При этом, соотношение подсушенной некондиционной фракции, подаваемого Р гранулятор, и комкуемого материала составляет (1:5) - (1:10). Способ осуществляют следующим образом. Переувлажненную массу комкуемого материала - формируют в уплотненные струи размером 5-10 мм, подают в окомкователь совместно с некондиционной фракцией и гранулируют в потоке газа, нагретого до 100-200®С. При разделении движущейся массы комкуемого материала на струи размером 5-10 IAM облегчается формирование из них гранул. Причем одновременная подача в гранулятор подсушенной до 5-10% влажности некондиционной фракции исключает слияние струй. Гранулирование в окомкователе способствует быстрому разбиванию подсушенных (за счет контакта с некондиционной фракцией и потоком газа) струй на отдельные агрегаты, которые затем по мере окатывания приобретают шарообразную форму. По мере продвижения по окомкователю гранулы упрочняются за счет сближения частиц под действием их соударения и подсушивания. Оптимальный размер струй комкуемого материала определяется следующим. При размере менее 5 мм количество мелких, некондиционных гранул в , готовом продукте возрастает, что приводит к снижению эффективности окомкования. Если размер струй более 10 мм, образующиеся в процессе окомкования гранулы имеют размер больше верхнего предела допустимого при грануляции и число кондиционных окатышей падает , что также снижает эффективность окомкования. Влажность подсушенных некондиционных фракций -5 MI- должна быть 5 10% абс.ед. влажности. При влажности более.10% :условия гранулирования нарушаются, так какагрегаты, образованные из струй материала, хуже передают лишнюю влагу частицам некондиционных фракций, что способствует образованию большого количества гранул некондиционного (крупного) класса и приводит к ухудшению окомкования. При влажности некондиционных фракций менее 5% происходит значительное обезвоживание комкуемого материала, средний диаметр сформированных гранул уменьшается, увеличивается количествс мелочи и производительность установки по кондиционному классу пддает. Сформированные и подсушенные гранулы подвергаются по мере необходимости дальнейшей термообработке. Соотношение некондиционной фракци подаваемой в гранулятор, составляет (1:5) - (1:10) по отношению к исходному материалу и является оптимальным. При соотношении этих фракций и материала более 1:5 количество их велико и часть не участвует в грануляции , а циркулирует в системе окомкования, что приводит к неоправданному расходованию энергии. При соотношении некондиционных фракций -5 мм и материала менее, чем 1:10 их недостаточно для создания оптимал ных условий гранулирования, струи ил образованные из них агрегаты объединяются между собой, при этом получаются крупные (некондиционные) окатьлпи, что снижает качество готового продукта. При температуре газа менее подсушивание комкуемого материала затягивается и образуется повышенное количество крупных агрегатов (кусков в готовом продукте, мелкий материал (ретур высушивается недостаточно, что снижает качество окомкования.При температуре газового потока более 200°С материал в процессе грануляции пересушивается, что приводит к образ ванию большого количества некондиционных фракций -5 мм. Выбирая минимально необходимую температуру газового потока в зависимости от влажности комкуемого материала и G учетом добавления в окомкование подсушенных до 5-10% влажности некондиционных фракций -5 мм.добиваются максимального выхода кондиционных гранул при мин: мальном расходе теплоносителя. Температура газового потока, количество предрешетного продукта (ретурау грохота с размером ячеек 5 мм и влажность некондиционных фракций -5 мм взаимосвязаны: чем больше темпе9,9

10,2 100

7,0 130

6,9 130 6,4 150 3,5 200 1,5 280

2,3

80

79,6

8,1 82j9 9,8

7,3 82,7 6,0

11,3 85,0 5,2

9,8 79,8 5,2

15,0 1,5 76,2

22,3 0,8 45,2

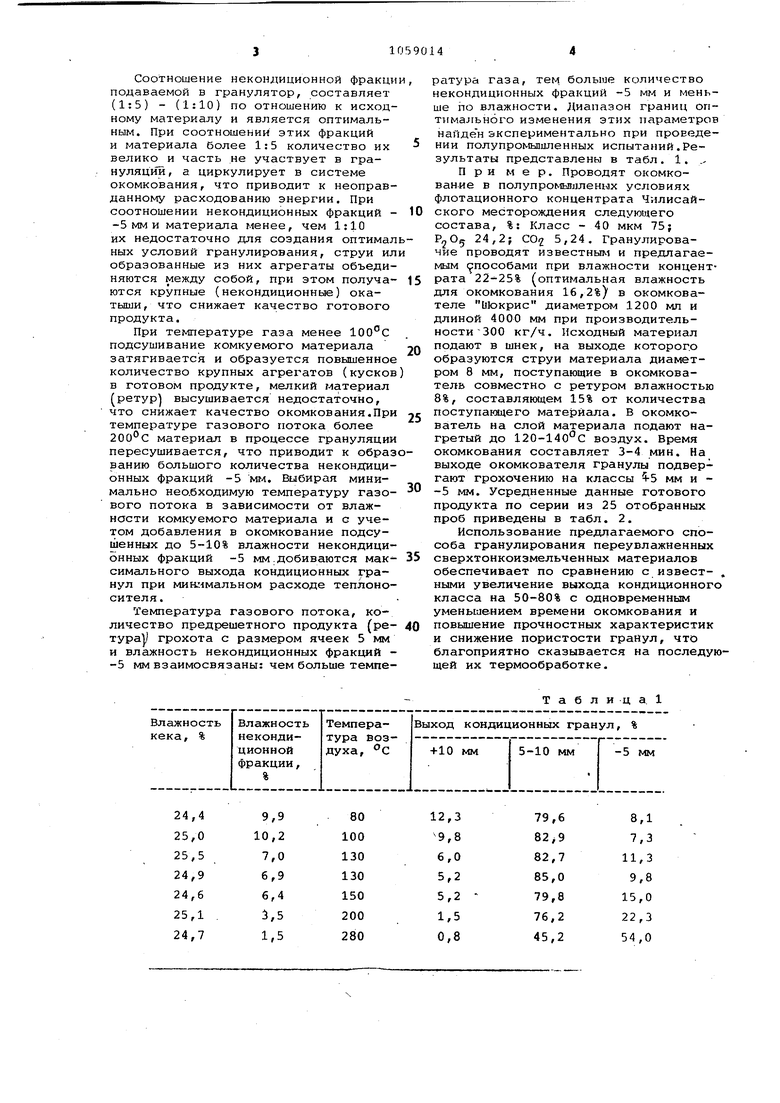

54,0 ратура газа, тем больше количество некондиционных фракций -5 мм и меньше по влажности. Диапазон границ оптимального изменения этих параметров наГщен экспериментально при проведении полупромышленных испытаний.Результаты представлены в табл. 1. .При мер. Проводят окомкование в полупромьпяленых условиях флотационного концентрата Чилисайского месторождения следующего состава, %: Класс - 40 мкм 75; 24,2; С02 5,24. Гранулирование проводят известным и предлагаемым (пособами при влажности концентрата (оптимальная влажность для окомкования 16,2%) в окомкователе иькрис диаметром 1200 мп и длиной 4000 мм при производительности 300 кг/ч. Исходный материал подают в шнек, на выходе которого образуются струи материала диаметром 8 мм, поступающие в окомкователь совместно с ретуром влажностью 8%, составляющем 15% от количества поступаницего материала. В окомкователь на слой материала подают нагретый до 120-140с воздух. Время окомкования составляет 3-4 мин. На выходе окомкователя гранулы подвергают грохочению на классы 5 мм и -5 мм. Усредненные данные готового продукта по серии из 25 отобранных проб приведены в табл. 2. Использование предлагаемого способа гранулирования переувлажненных сверхтонкоизмельченных материалов обеспечивает по сравнению с извест- , ными увеличение выхода кондиционного класса на 50-80% с одновременным уменьшением времени окомкования и повышение прочностных характеристик и снижение пористости гранул, что благоприятно сказывается на последующей их термообработке. 89,5 10,2 - Известный 2,5 96,2 1,2 Предлагаемый

Таблица 32,1 0,42 35,9 21,5 0,98 30,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вагин А.А., Волошин С.С.и др | |||

| Грануляторы | |||

| Обзор | |||

| ЦИНТИ ТЭй, Химнефтемаш, 1970 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения сенсибилизаторов для фотографических эмульсий | 1948 |

|

SU77073A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-07—Публикация

1982-04-05—Подача