1

Изобретение относится к производству гранулированных продуктов из жидких материалов преимущественно микробиологического синтеза, лизина и может быть использовано в химической, пищевой, фармацевтической и других отраслях промышленности.

Известен способ получения гранулированных продуктов микробиологического синтеза, например белково-витаминного концентрата, включающий стадии сущки жидкого материала в псевдоожиженном слое растущих гранул, вывода готовых гранул и непрерывного ввода частиц дробленого готового продукта 1 .

. Недостатком этого способа является, то что при гранулировании сущкой гигроскопичных продуктов полезная разность температур сушильного агента составляет всего 10- 15°С, что указывает на очень низкую эффективность использования тепла сушильной установки. Кроме того, полученный по указанному способу продукт сохраняет свою исходную гигроскопичность. Реализация процесса гранулирования лизина требует больших энергозатрат. При осуществлении процесса

не удается увеличить полезную разность температур свыше 10-15°С. Так, при ведении процесса температура в слое 88-92°С. Ниже температуры 88°С в слое начинается агломерация отдельных частиц и постепенно процесс прекращается - наступает «козлование слоя. Выше температуры 92°С происходит потеря активности лизина. Температуру входящего ожижающего агента можно поднять лищь до 100-105°С. Дальнейщее увеличение входной температуры (при сохранении температуры слоя 88-92°С) приводит к его «козлованию.

Известен также способ получения гигроскопичного материала повышенной сыпучести, заключающийся в опудривании готового продукта путем нанесения на его поверхность мелкодисперсного негигроскопичного материала 2.

Недостатком этого способа является то, что внутренний объем продукта не контактирует с опудривающим материалом и поэтому при размоле или дроблении его измельченный продукт начинает сорбировать на своей поверхности влагу окружающей среды.

Кроме того, известен способ получения твердых гранулированных продуктов, а именно пятихлористого соединения эфира карболовой кислоты щелочного металла, включающий сушку путем распыления жидкого материала в псевдоожиженный слой растущих гранул, вывод части гранул из слоя с последующей их классификацией, отбором товарной фракции и возвратом мелких частиц в псевдоожиженный слой на стадию гранулирования сущкой 3. Данный способ является наиболее близким к описываемому изобретению по технической сущности.

Недостаток известного способа состоит в том, что промышленная реализация способа гранулирования сушкой гигроскопичных продуктов микробиологического синтеза, например лизина, не представляется возможной вследствие повышенной склонности к слипанию гранул псевдоожиженного слоя при увеличении расхода жидкого материала, что приводит сначала к агрегированию отдельных частиц слоя, а затем к полной остановке процесса. Кроме того, по известному способу не удается также увеличить полезную разность температур более чем на 10-15°С при сохранении температуры

слоя 88-92°С, так как увеличение входной температуры ожижающего теплоносителя приводит к «козлованию слоя, что соответствует низкой эффективности использования тепла в процессе. Полученный по этому способу продукт обладает плохой сыпучестью, высокой гигроскопичностью и склонностью к слеживанию при хранении.

Целью изобретения является снижение энергозатрат на осуществление процесса, повышение производительности и улучшение сыпучести готового продукта, что снижает его себестоимость, упрощает хранение, транспортировку и дозирование при эксплуатации.

Цель достигается тем, что для гранулирования сушкой гигроскопичных продуктов микробиологического синтеза перед классификацией потока гранул производят их опудривание пылевидным пегигроскопичньгм материалом. Цосле классификации отбирают опудренные готовые гранулы, а опудренная мелкая фракция возвращается в процесс на стадию гранулирования сущкой, внося с собой избыток опудривающего материала, который распределяется на растущие гранулы слоя, что снижает склонность последнего к агрегированию. Это позволяет повысить полезную разность температур с 10- 15 до 95-100°С, увеличивая при этом производительность и уменьшая энергозатраты на осуществление процесса. Получаемый готовый продукт также опудрен, что улучщает его сыпучесть, упрощает хранение, транспортировку и дозирование при использовании.

Полученные гранулы лизина с опудривающим негигроскопичным материалом использурт в дальнейщем в производстве промышленного приготовления комбикормов путем введения их биомассы в мелкодробленном состоянии в малых количествах. Такая технология требует последующего измельчения гранул и в этом процессе необходимо исключить слипание мелких частиц, когда значительно увеличивается поверхность контакта частиц с воздухом. Дробленная биомасса вводится в комбикорма в .маль1х количествах (2-3 вес. %) путем сухого смещения компонентов, а это, естественно, предполагает отсутствие слипающихся частиц. Цаличие опудривающего материала в гранулях в виде многочисленных слоев, чередующихся со слоями биомассы, образованных при их росте, значительно снижает слипание частиц дробленных гранул при содержании опудривающего материала (в зависимости от его типа) в количестве от 30 до

0 300 вес.% по отнощению к биомассе.

В качестве опудривающего .материала можно использовать любые тонкодисперсные порошки с размером частиц не более 100-150 мкм, например мел, кукурузную

5 или костную муку, отруби, дробленое фуражное зерно и т. д. Так, введение мела до 5- 8 вес. % снижает поверхностную гигроскопичность гранул, но не устраняет гигроскоg пичность дробленных частиц. Исключить слипание дробленных частиц можно введением мела в гранулы в количестве более 30 вес. %. Добавление других опудривающих материалов требуется в больших количествах для устранения гигроскопичности готового продукта.

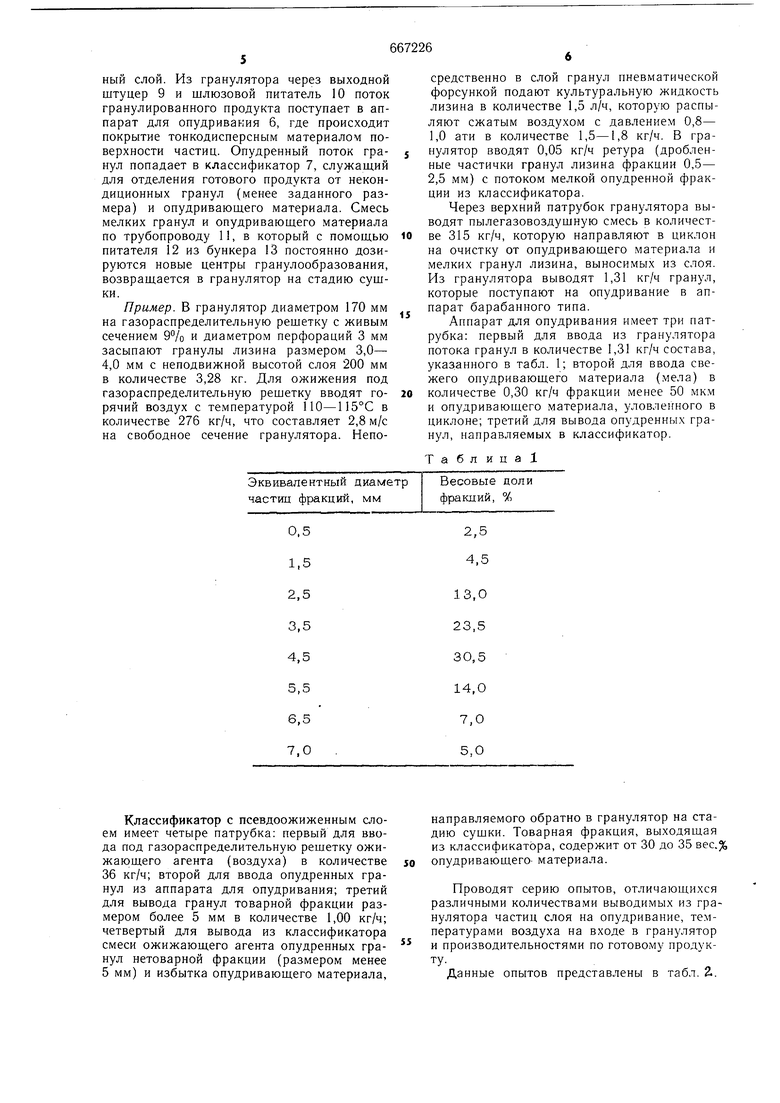

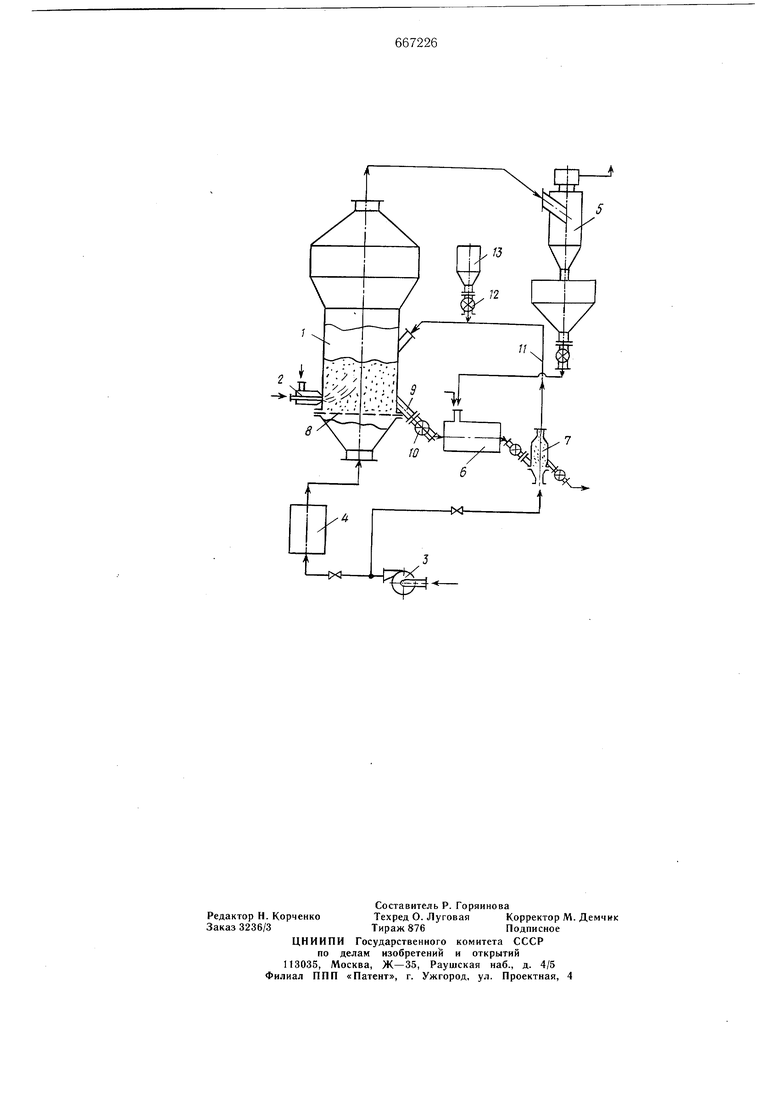

5На чертеже представлена технологическая схема установки для реализации процесса гранулирования гигроскопичного материала.

Установка состоит из гранулятора 1, фор0 сунки 2, нагнетателя 3 и подогревателя 4 ожижающего агента, циклона 5, аппарата для опудривания 6 и классификатора 7.

Принцип работы установки состоит в следующем.

5Ожижающий агент (воздух) с помощью

нагнетателя 3 проходит через подогреватель 4, служащий для нагрева теплоносителя, и поступает в гранулятор 1 под газораспределительное устройство 8, служащее для равномерного распределения теплоносителя по сечению слоя и для поддержания псевдоожиженного слоя. Отработанный теплоноситель, содержащий опудривающий материал и мелкие частицы слоя, подается для очистки от последних в циклон 5, где происходит отделение твердых частиц от отработанного теплоносителя. Раствор, суспензия или плав с помощью форсунки 2 распыляется непосредственно в псевдоожиженный слой. Из гранулятора через выходной штуцер 9 и шлюзовой питатель 10 поток гранулированного продукта поступает в аппарат для опудривания 6, где происходит покрытие тонкодисперсным материалом поверхности частиц. Опудренный поток гранул попадает в классификатор 7, служащий для отделения готового продукта от некондиционных гранул (менее заданного размера) и опудривающего материала. Смесь мелких гранул и опудривающего материала по трубопроводу 11, в который с помошью питателя 12 из бункера 13 постоянно дозируются новые центры гранулообразования, возвращается в гранулятор на стадию сушки.

Пример. В гранулятор диаметром 170 мм на газораспределительную решетку с живым сечением 9% и диаметром перфораций 3 мм засыпают гранулы лизина размером 3,0- 4,0 мм с неподвижной высотой слоя 200 мм в количестве 3,28 кг. Для ожижения под газораспределительную решетку вводят горячий воздух с температурой ПО-115°С в количестве 276 кг/ч, что составляет 2,8 м/с на свободное сечение гранулятора. Непосредственно в слои гранул пневматической форсункой подают культуральную жидкость лизина в количестве 1,5 л/ч, которую распыляют сжатым воздухом с давлением 0,8- 1,0 ати в количестве 1,5-1,8 кг/ч. В гранулятор вводят 0,05 кг/ч ретура (дробленные частички гранул лизина фракции 0,5- 2,5 мм) с потоком мелкой опудренной фракции из классификатора.

Через верхний патрубок гранулятора выводят пылегазовоздушную смесь в количестве 315 кг/ч, которую направляют в циклон на очистку от опудриваюшего материала и мелких гранул лизина, выносимых из слоя. Из гранулятора выводят 1,31 кг/ч гранул, которые поступают на опудривание в аппарат барабанного типа.

Аппарат для опудривания имеет три патрубка: первый для ввода из гранулятора потока гранул в количестве 1,31 кг/ч состава, указанного в табл. 1; второй для ввода свежего опудриваюшего материала (мела) в

количестве 0,30 кг/ч фракции менее 50 мкм и опудриваюш,его материала, уловленного в циклоне; третий для вывода опудренных гранул, направляемых в классификатор.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667225A1 |

| Способ получения гранулированного сорбента | 2022 |

|

RU2804115C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ ПОСРЕДСТВОМ ЗАМЕЩЕНИЯ ТАЛЬКА АГЛОМЕРАТАМИ КРИСТАЛЛОВ | 2010 |

|

RU2544919C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Способ получения кормового концентрата лизина | 1989 |

|

SU1735365A1 |

| Способ производства таблетируемых препаратов | 1978 |

|

SU978856A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 2009 |

|

RU2464080C2 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОНДИЦИОНИРОВАННЫХ УДОБРЕНИЙ | 2004 |

|

RU2258054C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОНДИЦИОНИРОВАННОГО УДОБРЕНИЯ | 2012 |

|

RU2495008C1 |

Классификатор с псевдоожиженным слоем имеет четыре патрубка: первый для ввода под газораспределительную решетку ожижаюшего агента (воздуха) в количестве 36 кг/ч; второй для ввода опудренных гранул из аппарата для опудривания; третий для вывода гранул товарной фракции размером более 5 мм в количестве 1,00 кг/ч; четвертый для вывода из классификатора смеси ожижающего агента опудренных гранул нетоварной фракции (размером менее 5 мм) и избытка опудриваюшего материала,

направляемого обратно в гранулятор на стадию сушки. Товарная фракция, выходящая из классификатора, содержит от 30 до 35 вес.% опудривающего- материала.

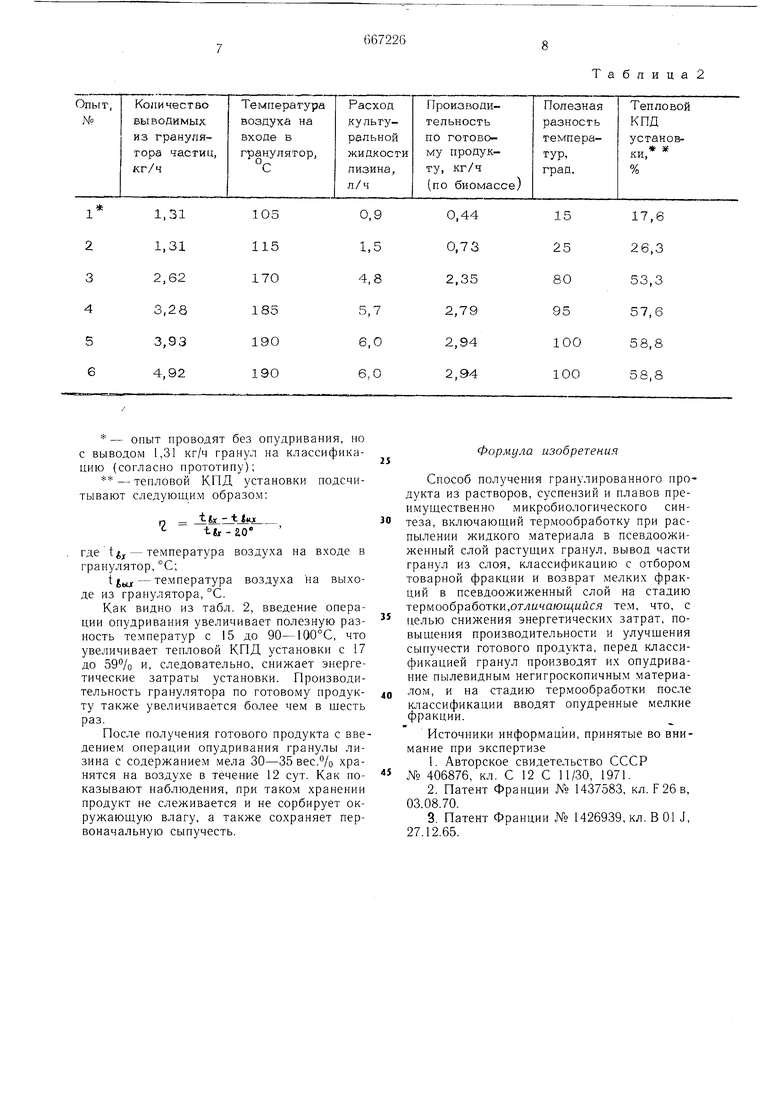

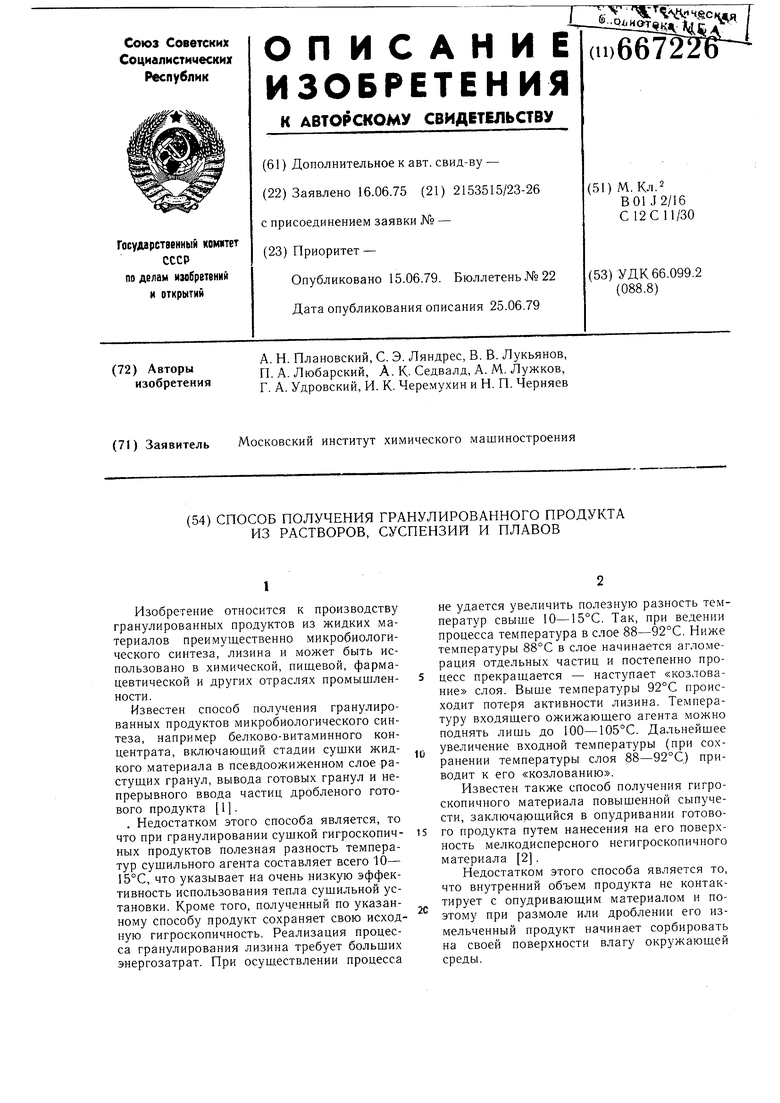

Проводят серию опытов, отличающихся различными количествами выводимых из гранулятора частиц слоя на опудривание, температурами воздуха на входе в гранулятор и производительностями по готовому продукту., Данные опытов представлены в табл. 2..

- опыт проводят без опудривания, но с выводом 1,31 кг/ч гранул на классификацию (согласно прототипу);

-тепловой КПД установки подсчитывают следующим образом:

п jt4)L:itJ,a tfo-ao

где t - температура воздуха на входе в гранулятор, °С;

tjyjt- температура воздуха на выходе из гранулятора, °С.

Как видно из табл. 2, введение операции опудривания увеличивает полезную разность температур с 15 до 90-100°С, что увеличивает тепловой КПД установки с 17 до 59% и, следовательно, снижает энергетические затраты установки. Производительность грапулятора по готовому продукту также увеличивается более чем в шесть раз.

После получения готового продукта с введением операции опудривания гранулы лизина с содержанием мела 30-35 вес.% хранятся на воздухе в течение 12 сут. Как показывают наблюдения, при тако.м хранении продукт не слеживается и не сорбирует окружающую влагу, а также сохраняет первоначальную сыпучесть.

Таблица2

Формула изобретения

Способ получения гранулированного продукта из растворов, суспензий и плавов преимущественно микробиологического синтеза, включающий термообработку при распылении жидкого материала в псевдоожиженный слой растущих гранул, вывод части гранул из слоя, классификацию с отбором товарной фракции и возврат мелких фракций в псевдоожиженный слой на стадию термообработки,оглычаюи4ыйся тем, что, с целью снижения энергетических затрат, повыщения производительности и улучшения сыпучести готового продукта, перед классификацией гранул производят их опудривание пылевидным негигроскопичным материалом, и на стадию термообработки после классификации вводят опудренные мелкие фракции.

Источники информации, принятые во внимание при экспертизе

3 Патент Франции № 1426939, кл. В 01 J, 27.12.65.

Авторы

Даты

1979-06-15—Публикация

1975-06-16—Подача