Изобретение относится к металлургии, в частности, к ферритным нержавеющим сталям и может быть использовано в качестве коррозионно-стойкого материала в средах средней и повышенной агрессивности (пищевая, химическая, нефтехимическая, азотная и др. ), в том числе при производстве кухонных моек, электросварных коррозионно-стойких труб и сварных конструкций.

Известна нержавеющая сталь, содержащая, мас.%: Углерод 0,12 Кремний 1-3,5 Марганец 0,1-2,0 Хром 11,0-23,0 Никель 0,2-3,0 Азот 0,12 Медь 1,0 Молибден 3,0 Ниобий 1,0 Титан 0,5 Алюминий 0,5 Цирконий 0,5 Железо Остальное

Недостатком известной стали является то, что она не может обеспечить удовлетворительную пластичность холодно деформированной стали в результате большого содержания кремния, молибдена, азота и алюминия, образующих сигма-фазу и нитриды, инициирующих охрупчивание стали.

Кроме того, наличие дорогостоящих и дефицитных компонентов: молибдена, никеля и ниобия приводит к удорожанию изделий.

Наиболее близкой к предлагаемому составу по технической сущности и достигаемому эффекту является нержавеющая сталь, содержащая компоненты в следующем соотношении, мас.%: Углерод 0,01-0,2 Кремний, не более 2,0 Марганец, не более 1,0 Хром 13,0-28,0 Алюминий, не более 1,5 Титан, не более 1,0 Кальций 0,001-0,006 Цирконий 0,005-0,035 Азот, не более 0,025 Железо Остальное

Эта сталь может быть использована при производстве кухонных моек, электросварных труб и других изделий.

Недостатком известной стали является то, что она из-за наличия алюминия, кремния, хрома имеет большое количество твердых остроугольных сложных неметаллических включений.

Наличие в стали остроугольных весьма твердых включений корунда Al2O3 и стеклообразных фаз SiO2, выступающих в роли абразива, обусловливают дефекты полирования, т. к. на конечном этапе полирования они могут выкрашиваться, оставляя в металле глубокие царапины (борозды). Кроме этого, остроугольные твердые включения - концентраторы внутренних напряжений, снижающие пластичность и трещиноустойчивость.

Высокое содержание алюминия в известной стали способствует образованию большого количества гроздеобразных оксидов и нитридов алюминия, плен алюминия и титана, что также снижает штампуемость, полируемость и способствует появлению продольных трещин после глубокой вытяжки кухонных моек при проведении операции отбортовки отверстия.

Необходимо также отметить, что нерегулирование содержания титана в известной стали, содержание алюминия до 1,5%, а также кремния и марганца на верхних пределах, приводят к неоднородной разнозернистой структуре, наличию крупных включений, ухудшению чистоты поверхности, что отрицательно влияет на штампуемость, полируемость и снижает трещиноустойчивость при вторичной деформации после глубокой вытяжки. Кроме этого, высокое содержание вышеуказанных компонентов приводит к удорожанию изделий.

Задачей данного технического решения является создание такой нержавеющей стали, которая позволит устранить указанные недостатки, т.е. улучшить штампуемость, полируемость и трещиноустойчивость при вторичной деформации после глубокой вытяжки изделий.

Для решения поставленной задачи в известную нержавеющую сталь, содержащую углерод, кремний, марганец, хром, титан, алюминий, кальций, цирконий, азот и железо, дополнительно введены бор, барий, магний и РЗМ при следующем соотношении компонентов, мас.%: Углерод 0,01-0,08 Кремний 0,1-0,8 Марганец 0,1-0,8 Хром 13,0-18,0 Титан 0,05-0,5 Алюминий 0,01-0,1 Кальций 0,001-0,02 Цирконий 0,005-0,035 Азот 0,001-0,025 Бор 0,0003-0,005 Барий 0,001-0,1 Магний 0,001-0,02 Редкоземельные металлы (РЗМ) 0,001-0,05 Железо Остальное

Дополнительное комплексное введение бора, бария, магния и РЗМ и предлагаемое соотношение компонентов способствует:

- переводу твердых остроугольных включений в глобулярную форму;

- уменьшению количества и размеров неметаллических включений;

- получению мелкозернистой структуры с зернами феррита вытянутой сфероидальной формы;

- уменьшению склонности металла к деформационному старению, а также количеству внутренних и внешних дефектов металла.

Все это улучшает штампуемость, полируемость и способствует повышению трещиноустойчивости при вторичной деформации после глубокой вытяжки изделий.

Следует отметить, что предполагаемое изобретение предназначено, в основном, для деталей пищевой промышленности, которые должны обладать способностью к качественному полированию. Известно, что полирование нержавеющих сталей из-за их низкой твердости и высокой вязкости является чрезвычайно трудоемкой операцией.

При комплексном введении бора, бария, магния и РЗМ, являющихся сильными поверхностно-активными элементами, происходит сферидизация остроугольных и весьма твердых включений корунда Al2O3, твердых стеклообразных фаз SiO2 и др. включений, а также уменьшение их размеров и равномерное распределение по всему объему металла, что повышает штампуемость, трещиноустойчивость и полируемость.

Дополнительно введенные в состав стали барий, магний и РЗМ взаимодействуют с неметаллическими включениями алюминия, кремния и титана и способствуют удалению значительной части их в шлак, что приводит к снижению количества и размеров неметаллических включений. Кроме этого, происходит нейтрализация вредного действия водорода, заключающегося в его проникновении вглубь металла при выплавке и сопровождающегося образованием соединений водорода. Очищение металла и уменьшение размеров остающихся включений облегчает его пластическую деформацию при штамповке, улучшает полируемость деталей и снижает трещинообразование.

Бор, барий, магний и РЗМ, являясь сильными поверхностно-активными элементами, преимущественно сосредоточиваются по границам зерен, блоков и др. структурных составляющих стали и образуют адсорбционные пленки на поверхности, глобуляризируя и затрудняя их рост. В результате получается мелкозернистая структура со сфероидальным (оладьеобразным) зерном, при которой, как известно, металл обладает лучшей способностью к глубокой вытяжке и повышенной стойкостью к трещинообразованию.

Бор совместно с цирконием и титаном, обладающие высоким сродством к азоту и углероду, связывают последние в мелкодисперсные карбиды, карбонитриды, карбобориды и нитриды, благодаря чему исключается появление полос скольжения при производстве листоштампованных изделий, т.е. уменьшается склонность металла к деформационному старению.

Кроме этого, дополнительное комплексное введение бора, бария, магния, РЗМ и предлагаемое соотношение компонентов способствует десульфурации и раскислению металла, а также связыванию и удалению из металла таких вредных примесей, как сера, фосфор, сурьма, висмут и др., что также приводит к улучшению штампуемости, полируемости и трещиноустойчивости при вторичной деформации после глубокой вытяжки изделий.

Установлено положительное влияние раздельных добавок бора, бария, РЗМ на свойства хромомолибденовой стали 12Х1М8 и хромоникелевой стали 1Х14Н16Б на газонасыщенность и количество неметаллических включений, окалиностойкость и жаропрочные свойства сталей. Однако совместное введение бора, бария, магния и РЗМ в нержавеющую сталь в указанных соотношениях придают предлагаемой стали новые свойства, позволяющие получить технический результат, намеченный данным изобретением.

Пример конкретного осуществления. В лабораторных условиях НПО "РостНИИТМ" были приготовлены известная и пять составов предлагаемой стали. Сравнительные испытания проводили в лабораторных условиях. Изготовление кухонных моек производили из листа толщиной 1 мм на Таганрогском комбайновом заводе.

В индукционной печи типа МГП-102А с основной футеровкой выплавляли известную сталь и ряд композиций предлагаемой нержавеющей стали, отличающийся тем, что в нее дополнительно введены бор, барий, магний и РЗМ, а также новым соотношением компонентов.

В качестве составляющей шихты использовали хром металлический ГОСТ 5905-67, армко-железо ГОСТ 13610-79, ферромарганец ГОСТ 4755-70, ферросилиций, ГОСТ 1415-70, ферробор, ГОСТ 14848-80, ферротитан ГОСТ 4761-67, алюминий ГОСТ 11069-74, электродный бой, азотированный электротермический марганец ТУ 14-5-59-75, лигатуру РЗМ ФСЗО РЗМ 30Б ТУ 14-5-136-81, ферросиликобарий ТУ 14-5-160-84, силикокальций ГОСТ 4762-71, ферросиликоцирконий ФСЦР-50 ТУ 14-5-83-77, ферросиликомагниевый сплав ТУ 14-05-134-86.

Предлагаемый сплав приготавливали следующим образом: Например, брали, мас.%: хром металлический 15,5; ферросилиций 0,5; ферромарганец 0,8; ферротитан 0,5; азотированный марганец 0,1; алюминий 0,1; электродный бой 0,02; ферросиликобарий 0,05; лигатура РЗМ 0,25; силикокальций 0,03; ферросиликоцирконий 0,05; ферросиликомагниевый сплав 0,03; армко-железо - остальное.

Составили шихту, которую затем переплавляли в индукционной печи с основной футеровкой. При этом армко-железо, хром, азотированный марганец, электродный бой вводили непосредственно в завалку вместе со шлаковой смесью, состоящей из свежеобожженной извести, плавикового шпата и магнезита.

После полного расплавленная вводили ферросилиций, ферромарганец, алюминий, ферротитан. При нагреве металла до температуры 1610оС перед разливкой в металл вводили ферросиликобарий, силикокальций, ферросиликоцирконий, лигатуру РЗМ и ферросиликомагний (по известной технологии).

Аналогично были приготовлены известная и остальные варианты предлагаемой стали.

Металл разливали сифоном в изложницы. Температура металла в ковше перед разливкой 1600оС. Дальнейший передел слитков на холоднокатаный лист толщиной 1 мм проводили на Челябинском металлургическом комбинате по принятой для коррозионно-стойких сталей технологии.

Металлографические исследования структуры металла опытных плавок проводили на световом микроскопе МИМ-8. Количественную оценку способности листового металла опытных плавок к полированию осуществляли линейным методом подсчета неметаллических включений Запорожского машиностроительного института.

Термообработку деталей и образцов производили при температуре 820оС в течение 1,5-2 ч с использованием защитной атмосферы.

Механические свойства определяли на пятикратных образцах в соответствии с требованиями ГОСТ 1497-84.

Трещиноустойчивость металла определяли по количеству кухонных моек с трещинами на стенках отбортованного отверстия, полученных после вторичной деформации после глубокой вытяжки чаш кухонных моек при изготовлении 100 изделий.

Минимальный радиус гибки определялся экспериментальным путем. Использовался набор пуансонов с различными радиусами закругления, матрица и комплект заготовок шириной 20 мм. Изгиб производился на 90о. За величину минимального радиуса принимался наименьший радиус, при котором нет трещин на заготовке после изгиба.

Коэффициент вытяжки определялся на специальном штампе - приборе с гидравлическим прижимом. Диаметр вытягиваемого изделия 70 мм. Был подготовлен комплект круглых заготовок разных диаметров (через 2 мм).

Коэффициент определялся по результату вытяжки наибольшей заготовки, после которой остальные заготовки разрушались.

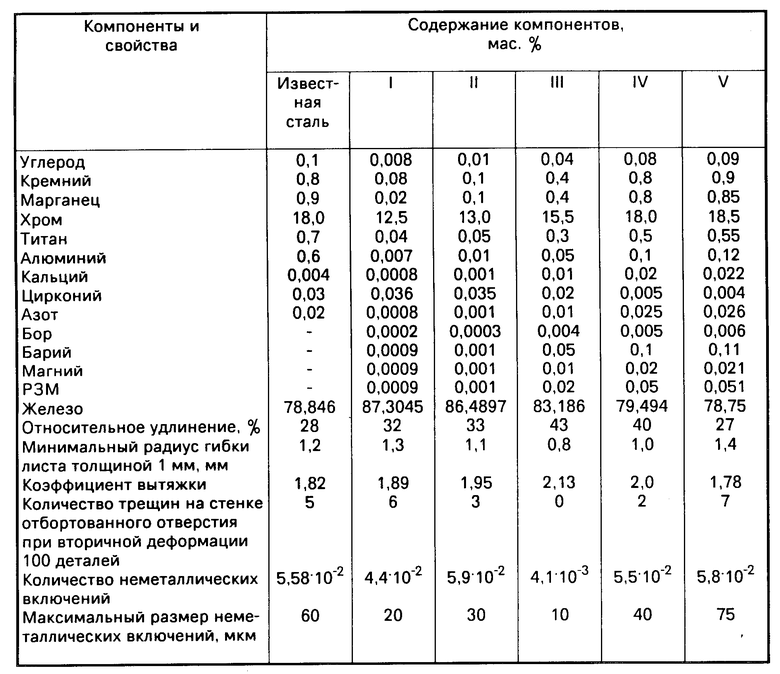

В таблице представлены известная и пять вариантов предлагаемой стали, а также сравнительные результаты свойств указанных составов.

На основании анализа свойств различных составов предлагаемой стадии из данных таблицы следует, что лучшими являются стали II-IV.

Из таблицы видно, что 3 вариант предлагаемой марки стали обладает наилучшими пластичностью, штампуемостью и трещиноустойчивостью. При вторичной деформации, отбортовке отверстия удалось достигнуть полного отсутствия трещин.

Введение в сталь менее 0,0003% бора, 0,001% РЗМ не дает улучшение показателей по количеству трещин при вторичной деформации после глубокой вытяжки изделий.

Увеличение количества совместно введенных компонентов более 0,005% бора, 0,1% бария, 0,02% магния и 0,05% РЗМ приводит к загрязнению стали собственными включениями бария, РЗМ и магния, что снижает пластичность и трещиноустойчивость стали.

Таким образом, использование предлагаемой нержавеющей стали способствует повышению показателей штампуемости, улучшению полируемости и трещиноустойчивости при вторичной деформации изделий, что повышает качество и надежность изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2003 |

|

RU2250272C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

| Сплав на основе железа | 1978 |

|

SU836192A1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| СТАЛЬ | 1993 |

|

RU2038409C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

Изобретение относится к металлургии сплавов на основе железа и может быть использовано для изготовления кухонных моек, деталей пищевой, химической, нефтехимической промышленности и др. Сталь содержит, мас.%: углерод 0,01 - 0,8, кремний 0,1 - 0,8, марганец 0,1 - 0,8, хром 13,0 - 18,0, титан 0,05 - 0,5, алюминий 0,01 - 0,1, кальций 0,001 - 0,02, цирконий 0,005 - 0,035, азот 0,001 - 0,025, бор 0,0003 - 0,005, барий 0,001 - 0,1, магний 0,001 - 0,02, РЗМ 0,001 - 0,05, железо - остальное. Дополнительное комплексное введение бора, бария, магния, и РЗМ и предлагаемое соотношение компонентов способствует снижению количества и размеров неметаллических включений, измельчению зерна, равномерному распределению по телу зерна карбидов и нитридов, снижению образования остроугольных включений. 1 табл.

НЕРЖАВЕЮЩАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, титан, алюминий, кальций, азот, цирконий и железо, отличающаяся тем, что оно дополнительно содержит бор, барий, магний и РЗМ при следующем соотношении компонентов, мас.%:

Углерод 0,01 - 0,08

Кремний 0,1 - 0,8

Марганец 0,1 - 0,8

Хром 13,0 - 18,0

Титан 0,05 - 0,5

Алюминий 0,01 - 0,1

Кальций 0,001 - 0,02

Цирконий 0,005 - 0,035

Азот 0,001 - 0,025

Бор 0,0003 - 0,005

Барий 0,001 - 0,1

Магний 0,001 - 0,02

РЗМ 0,001 - 0,05

Железо Остальное

| Заявка Чехословакии N 239627, C 22C 38/28, 1986. |

Авторы

Даты

1994-08-15—Публикация

1992-03-26—Подача