Изобретение относится к машиностроению и металлургии, в частности к созданию порошковых композиций для последующего производства сталей и жаропрочных сплавов, упрочненных высокодисперсными частицами оксидов.

Уровень техники

Производство порошковых материалов основано на процессах распыления расплавленного металла различными методами: струей воды, воздуха, инертного газа, с помощью вращающегося диска в приемную емкость. Последняя может быть заполнена воздухом, инертным газом либо в вакууме. Во всех случаях на поверхности порошковых частиц образуются оксидные пленки, которые ухудшают качество порошка и последующего изделия из него. Если порошки применяются для изготовления деталей методами порошковой металлургии, то при последующих операциях прессовки, отжигов и спекания часто применяют восстановительные атмосферы - водород, окись углерода и другие для уменьшения влияния оксидов на свойства деталей.

В технической литературе и патентной информации имеется большое количество материалов, посвященных разработке способов производства металлических порошков для производства жаропрочных и нержавеющих сталей и сплавов методами порошковой металлургии, в том числе для хранения ядерного топлива, чехлов тепловыделяющих сборок (ТВС), оболочек тепловыделяющих элементов (ТВЭЛОВ) и других элементов активной зоны ядерных реакторов. Стали и жаропрочные сплавы, содержащие дисперсные оксиды, интерметаллиды, карбиды, нитриды, упрочняются этими дисперсными фазами и находят широкое применение в современном машиностроении, особенно в атомном машиностроении, нергомашиностроении и авиационно-космической технике.

По данным ВНИИНМ им. Бочвара А.А. дисперсно-упрочненные оксидами (ДУО или ODS - oxide dispersion strengthened) стали пока являются единственным на сегодня классом материалов, которые способны работать в реакторах на новом перспективном виде топлива при высоких выгораниях и высоких температурах. Разработка таких сталей ведется во многих странах.

В России - разработана сталь ЭП-450 дуо-(Fe - 14Cr - 1,8Mo - 0,55Nb - 0,6Si - 0,3Ti - 0,15C - 0,004B + 0,25Y2O3).

В США - стали МА957 дуо-(Fe - 14Cr - 0,9Ti - 0,3Мо - 0,25Y2O3); 12CrYWTi - (Fe - 12,3Cr - 3W - 0,39Ti - 0,25Y2O3).

В Японии - стали - (Fe - 9Cr - 0,12С - 2W - 0,20Ti - 0,35Y2O3); (Fe - 12Cr - 0,3C - 2W - 0,3Ti - 0,23Y2O3).

В Европе - стали ODS EUROFER - (Fe - 9Cr - 1,1W - 0,2V - 0,14Ta - 0,3 - 0,5 Y2O3); DT2906 - (Fe - 13Cr - 1,5Mo - 2,9Ti - 0,6O2;) DT2203Y05 - (Fe - 13Cr - 1,5Mo - 2,2Ti - 0,3O - 0,5Y2O3).

Состав таких сталей представляет собой железную основу, легированную хромом и упрочняющими элементами - вольфрамом, танталом, молибденом, ниобием, а также титаном и оксидами иттрия. Титан может входить в оксиды и образовывать сложные оксиды типа (TiO2Y2O3).

Используемая технология получения тонкостенных труб для ТВЭЛОВ из таких сталей основана на порошковой металлургии - получении порошка нержавеющей стали распылением, смешением его с порошком оксида иттрия и механического легирования в аттриторах в течение и 50-200 часов.

Как видно из приведенных выше данных все стали содержат в качестве основной упрочняющей фазы оксиды иттрия, что объясняется их высокой термоустойчивостью (свыше 2300°С), также в этих сталях присутствуют титан или тантал, которые могут образовывать сложные оксиды, например TiY2O5. Недостатком этой технологии является чрезвычайно длительный процесс механического легирования, требующий осуществления больших степеней холодной деформации для деформационного растворения исходных достаточно крупных специальных оксидов Y2O3, что приводит к преждевременному повреждению мельниц и удорожанию производства дуо сталей. Затем эти порошки подвергаются дегазации, горячей экструзии, обточке трубной заготовки и сверлению, холодной прокате и термообработке труб.

Иттрий является основным металлом для формирования оксидных частиц, поскольку он имеет наибольшее сродство с кислородом и оксиды иттрия стабильны при высоких температурах (<2300°С). Присутствие титана в стали до 0.3 мас.% приводит к уменьшению среднего размера частиц оксидов и увеличению их объемной плотности, а также способствует формированию упрочняющих карбидных и карбонитридных фаз.

Применение ДУО сталей не ограничивается только атомной промышленностью и перспективно для энергомашиностроения, транспортного и авиационного двигателестроения.

Патент США №4075010, 1978 г. описывает способ получения дисперсно-упрочненного материала, в котором смесь порошков исходных элементов сплава и упрочняющих фаз подвергают механическому легированию в аттриторе, засыпке в герметизированную капсулу и горячую деформацию в требуемое изделие.

К недостаткам данного способа можно отнести длительность процесса, а также возникновения полосчатости структуры материала в связи с выделением цепочки оксидов на границах зерен.

Аналогичный способ описан в патенте (Япония №2225648, 1989 г.) порошок базового сплава и порошок оксида подвергают механическому легированию, герметизации и горячему деформированию - экструзия, горячее изостатическое прессование, штамповка и т.п.

Недостатком этого способа также является длительная и энергоемкая технология и данный способ не обеспечивает гомогенной структуры вследствие наличия оксидных плен на поверхности механолегированного порошка.

Известен способ Патент РФ №2324757 изготовления нанокристаллического материала со структурой аустенитной стали состоящий в смешивание мелкозернистых порошков, которые являются компонентами для получения аустенитной стали заданного химического состава, механическое легирование смеси с использованием шаровой мельницы с получением мелкозернистых порошков нанокристаллической аустенитной стали с высоким содержанием азота. Формование спеканием порошков стали методами, в которые входят: прокатка, электроразрядное спекание, экструзия, горячее изостатическое прессование (ГИП), холодное изостатическое прессование (ХИП), горячее прессование, ковка, штампование или штампование взрывом, и последующих термических обработок.

К недостаткам этого известного способа следует отнести: трудоемкая и энергозатратная технология изготовления аустенитной стали за счет длительного процесса механического легирования (более 200 часов), а также высокое содержание кислорода в полученной порошковой стали, что ухудшает ее механические свойства.

Также известен способ Патент РФ 2513058 способ получения дисперсноупрочненной высокоазотистой аустенитной порошковой стали с нанокристаллической структурой, состоящий в получении смеси из порошков хрома, никеля, марганца и железа, которую подвергают механическому легированию с добавлением азотосодержащего газа, после чего порошки помещают в трубку из нержавеющей стали и проводят формование путем горячей прокатки с последующим отжигом и быстрым охлаждением, смесь загружают в объем реактора с проточной системой газов вместе с мелющими шарами, осуществляют продувку азотосодержащим газом, механическое легирование порошковой стали проводят с параметром дозы активации энергии 150-720 кДж/г, далее в реактор добавляют порошковую композицию металл-неметалл, образующую тугоплавкое соединение, после чего проводят дополнительное механическое легирование в течение 10-60 минут.

К недостаткам данного способа следует отнести длительное механическое легирование и высокое содержание кислорода в получаемом материале.

Также известен способ получения упрочняемого оксидами композиционного материала на основе железа (патент РФ №2307183), при котором смешивают порошок малоустойчивого при деформации оксида железа и порошок стали, легированной элементами, образующими термоустойчивые нанооксиды. Полученную смесь подвергают механическому легированию при интенсивной холодной деформации сдвигом и обжигают. Заявленный способ позволяет осуществить механическое легирование стальной матрицы кислородом при меньшей степени холодной деформации, что приводит к сокращению времени технологического процесса.

К недостаткам данного способа следует отнести длительное механическое легирование все еще высокие энергозатраты и быстрый износ оборудования.

В качестве ближайшего аналога (прототипа) выбран способ получения легированных порошков в виброкипящем слое (ВКС) Патент РФ №2606358, состоящий в технологии получения легированных металлических порошков путем смешивания базового металлического порошка и порошка легирующего элемента и проведение химико-термической обработки в кипящем слое.

К недостаткам ближайшего аналога (прототипа) следует отнести невозможность использовать данную технологию прототипа для создания дисперсно-упрочненных оксидами сталей применяемых для создания радиационно-стойких материалов.

Задачей изобретения является создание способа химико-термической обработки порошковых композиций, в частности, для производства радиационно-стойких сталей и жаропрочных сплавов методами порошковой металлургии, осаждение легирующих элементов на базовый металлический порошок.

Техническим результатом изобретения является значительное сокращение времени технологической обработки с сохранением качества получаемого композиционного порошка, а также снижение энергозатрат, что несомненно повлияет на уменьшение себестоимости производства.

Технический результат достигается тем, что в способе получения композиционных порошков, включающем химико-термическую обработку порошков основного металла, включающего сталь или жаропрочный сплав, в виброкипящем слое в присутствии активированной газовой среды, содержащей галогениды и насыщающие легирующие элементы. Такую среду, содержащую галогениды и насыщающие легирующие элементы, получают в дополнительном контейнере и подают в контейнер, содержащий порошок основного металла, после чего химико-термическую обработку проводят при вибрации путем нагрева до температуры выше температур испарения галогенидов, но ниже температуры плавления насыщающих элементов, выдержки при упомянутой температуре и отжига в водородосодержащей среде или в вакууме с последующем охлаждением в окислительной среде с формированием на поверхности порошка основного металла оксидов насыщающих элементов. В частном случае нагрев при химико-термической обработке осуществляют до температуры 750-950°С, выдержку при химико-термической обработке проводят в течении 60-240 мин, охлаждение при химико-термической обработке осуществляют на воздухе или в кислородсодержащей среде.

Для получения активированной газовой среды используют галогениды, выбранные из группы, содержащей хлориды, иодиды, фториды или бромиды аммония. Например. NH4Cl, AlF3, NaF, CaF2, K2TiF6, NH4F. В качестве насыщающих элементов используют по меньшей мере один элемент, выбранный из группы, содержащей Y, Ti, Hf, Zr, Al, Mg или лигатуры Y-Ni, Y-Al, Y-Mg. Обработке подвергают металлические порошки фракционного состава от 40 до 200 мкм.

Сущность изобретения заключается в следующем.

В предложенном способе исключается механическое легирование порошков в аттриторах, где, например такие оксиды, как Y2O3, YTi2O5 и Y2Ti2O7, подвергаются измельчению в течении длительного времени, до 200 часов, а также в процессе ХТО в ВКС легирующие элементы, в частности Y и Ti распределяется равномерно и присутствует на каждой порошковой частице.

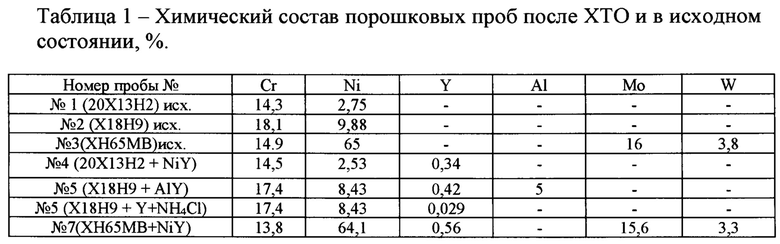

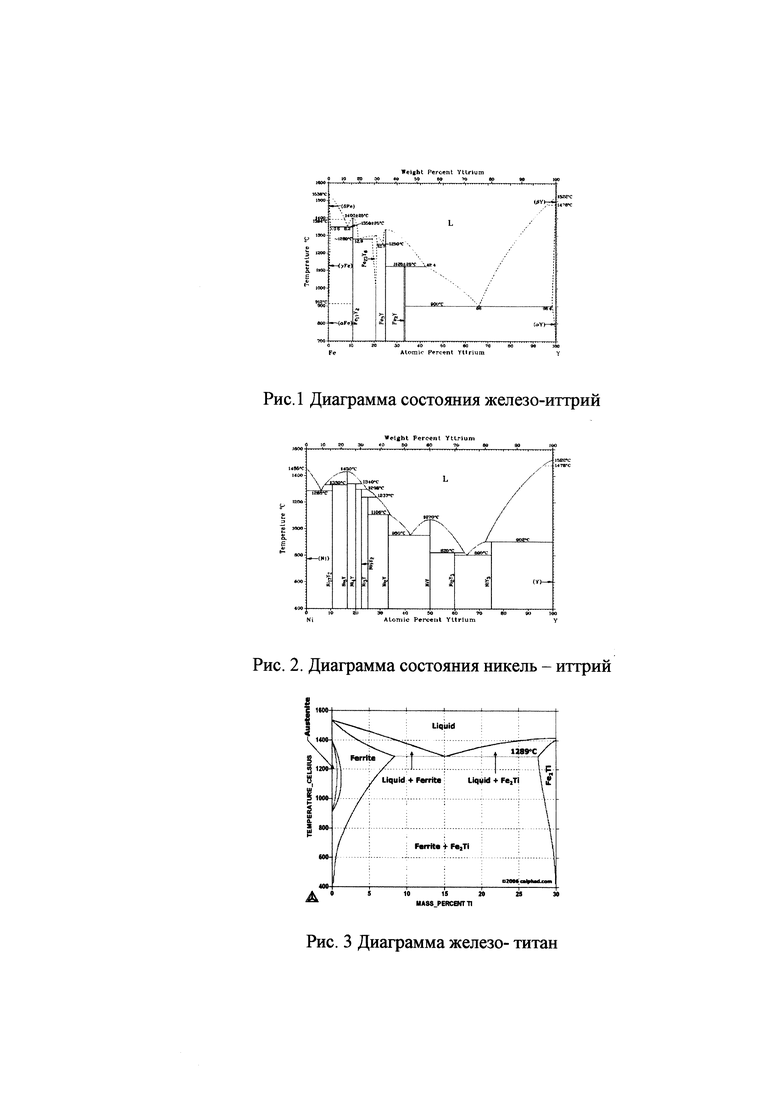

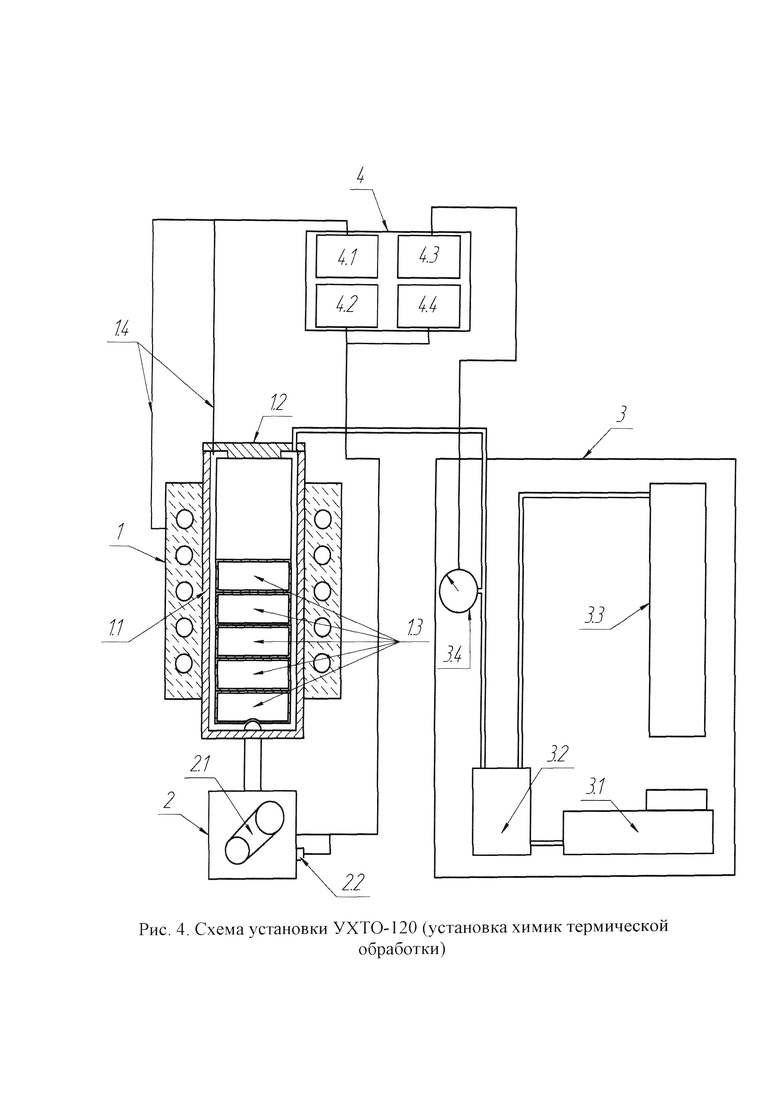

Исходя из диаграмм состояния Рис. 1, 2, 3 обычно определяют основные параметры режима химико-термической обработки такие, как температура, концентрация компонентов, а условия (параметры вибрации порошковой среды, фракционный состав, давление активизированной газовой среды), которые способствуют протеканию ХТО с максимальной скоростью, находят экспериментально.

При отработке режимов легирования порошков в виброкипящем слое за основу были взяты процессы термодиффузионного насыщения легирующим элементом, в частности титаном и иттрием. Источником легирующего элемента был выбран кристаллический иттрий или титан, а в качестве активатора использовали галоидный активатор, в частности хлористый аммоний NH4CI.

Процесс образования диффузионного легирования поверхности порошка базовой стали или жаропрочного сплава происходит следующим образом. Активатор, например хлорид аммония NH4CI подвергается реакции термического разложения при температурах выше 337.8°С и приводящее образование аммиака и хлористого водорода.

NH4Cl->NH3+HCl

Хлористый водород при взаимодействии с иттрием образуют хлорид иттрия (ЗYCl).

Образовавшиеся хлориды иттрия взаимодействуют с поверхностью базового порошка и иттрий осаждается на поверхности базового порошка в результате реакции замещения и обмена.

Из диаграмм железо-иттрий (Рис. 1) и никель-иттрий (Рис. 2) видно, что иттрий незначительно растворяется при температурах химико-термической обработки (800-1100°С) в железе и никеле и способен образовывать химические соединения Fe17Y2 и Ni17Y2. В случае с железом возможно ограниченное растворение иттрия в аустените.

В случае осаждения иттрия на поверхность порошков нержавеющих и жаропрочных сталей и сплавов, основу которых составляет твердые растворы Fe-Ni-Cr иттрий будет присутствовать на поверхности в виде адсорбированных частиц металла или металлоида или оксидов Y2O3. Титан растворяется в железе при температурах химико-термической обработки 800-1150°С до 3-5% с распадом при охлаждении на феррит и химическое соединение интерметаллидного типа Fe2Ti, а также может образовывать с иттрием сложные оксиды типа YTi2O5 и Y2Ti2O7. Кроме титана в оксиды иттрия могут входить такие элементы как бор Y2B2O7.

В процессе легирования порошков в стационарных условиях лимитирующими стадиями процесса являются подвод легирующего элемента к поверхности и отвод газообразных продуктов реакции.

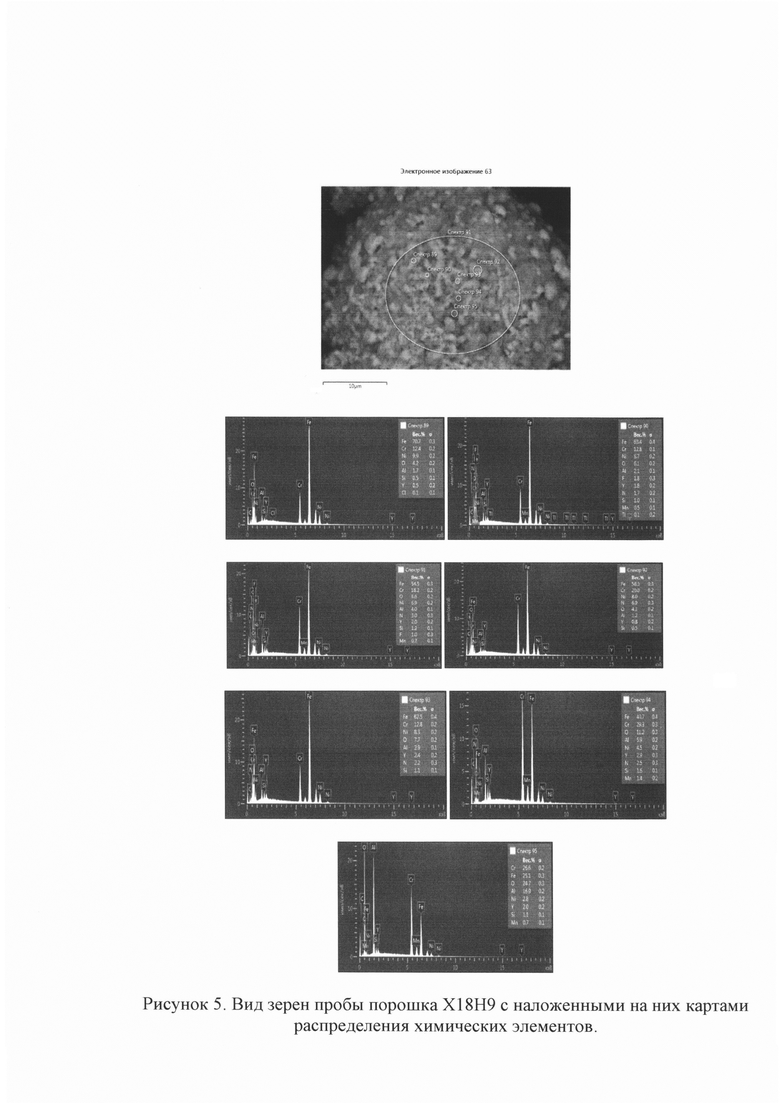

Процесс химико-термической обработки порошков нержавеющих сталей проводился в экспериментальной установке УХТО-120, схема которой показана на рис. 4.

Применение виброкипящего слоя ускоряет процессы взаимодействия поверхности порошков с газовой фазой в 10-100 раз. Причиной значительного ускорения процесса диффузионного насыщения является вызванная вибрацией интенсивная циркуляция насыщающей смеси и значительные амплитуды пульсаций давления.

Наличие причинно-следственной связи.

Между совокупностью существенных признаков заявляемого объекта и достигаемым техническим результатом существует причинно-следственная связь, а именно при нанесении легирующих элементов, в частности, таких как иттрий или титан, достигается равномерное распределение легирующего элемента, т.к. происходит легирование каждой порошковой частицы и при последующих обработках они сохраняют Y или Ti или их оксиды во всем объеме обработанного материала. Для достижения этого эффекта другими способами приходится выполнять трудоемкую, длительную, до 200 часов, и энергоемкую операцию обработки в аттриторе, при этом наблюдается быстрый износ мелющих шаров.

Установка, использованная для реализации изобретения.

На Рис. 4 представлена установка химико-термической обработки (УХТО-120) она состоит из: вертикальной раздвижной печи (электропечь) 1, реторты 1.1 со съемной крышкой 1.2, контейнеров внутри реторты с отверстиями для доступа активизированной газовой среды 1.3, термопар 1.4 виброустановки 2 с регулируемой системой амплитуды, состоящий из привода с эксцентриками 2.1 и датчиков частоты вращения 2.2, системы вакуумирования реторты 3, состоящей из вакуумного насоса 3.1, балластной емкости 3.2, баллонов с сжиженным газом (Ar, H2, О) 3.3 для подачи аргона, восстановительной либо окислительной среды, датчиков давления 3.4, и пульта регулирования и записи процессов химико-термической обработки 4 состоящего из регуляторов и табло показаний температуры (°С, °F) 4.1, вибрации (об/мин) 4.2, давления (at, br, psi) 4.3, времени работы (час, мин, с) 4.4.

Изобретение позволяет осуществлять обработку порошковых материалов в разы быстрее аналогов. Так, в сравнении с аналогами время техпроцесса сокращается в несколько раз. После окончания химико-термической обработки для насыщения поверхности стальных или порошков жаропрочных сплавов порошков иттрием, титаном, магнием, алюминием, образующими устойчивые оксиды производят охлаждение в среде воздуха или другой кислородсодержащей среды для формирования оксидов указанных металлов, что значительно повышает характеристики полученного материала, в сравнении с существующими аналогами.

Возможности осуществления заявляемого изобретения:

• Возможность химико-термической обработки - ХТО с различными элементами в одном техпроцессе.

• Возможность ХТО с различными базовыми порошками в одном техпроцессе.

• Возможность проведения в одной активизированной среде ХТО порошков различных по химическому составу, фракционному составу.

• Возможность ХТО в смеси базового порошка и легирующего компонента или в насыщении базового порошка через газовую фазу без контакта легирующего элемента и базового порошка.

• Возможность отжига в инертной, окислительной и восстановительной атмосферах.

• При использовании иттрия или сплавов иттрия (например, лигатур Y(20-40%)-Mg, Y(20-30%)-Ni, Y(19-21%)-Al- и активированной газовой среды с галогенидами, в частности с хлористым аммонием, химико-термическое осаждение наблюдается при температуре выше 650-950°С.

• Аналогичные техпроцессы возможны для легирования порошковых материалов другими элементами - титаном, скандием, гафнием, магнием для увеличения активности процесса химико-термической обработки с целью легирования поверхности порошковых сталей и жаропрочных сплавов.

• Так, использование лигатур иттрия с никелем и иттрия с алюминием показала более высокое содержание в легированных порошках иттрия по сравнению с порошками, обработанными через газовую фазу без непосредственного контакта базового порошка и легирующего элемента.

• Кроме того, данная технология позволяет производить химико-термическую обработку материалов в газовых средах, подаваемых в зону кипящего слоя как из внешнего источника, например баллона со сжатым газом (аргоном, водородом) или источника газовой среды другого типа, например аммиака или водяного пара.

• Также, возможно проводить несколько операций в одной установке последовательно, например, сначала химико-термическую обработку типа нанесения иттрия, затем откачку газовой среды и отжиг в вакууме или в водородосодержащей среде, или в водяном паре.

• Кроме того, в одном техпроцессе можно проводить диффузионное легирование нескольких базовых порошков из одной газовой среды путем помещения этих порошков в различные камеры в одной реторте.

Примеры №1, 2, 3.

Для реализации изобретения необходимо использовать установку УХТО-120

Пример реализации 1:

Поверхностное легированние металлических порошков

1. В контейнер насыпали легирующие элементы, выбранные из карбидообразущих элементов Ti, Nb, W, V, Al, и активатор из NH4Cl, NH4J, NH4F.

2. Во 2 контейнер насыпали порошок нержавеющей стали, выбранный из сталей феррито-мартенситнго, ферритного класса или аустенитного класса, например, сталь 08X18H10.

3. Затем проводили ХТО В ВКС по режиму №1.

4. Режим №1. Плавный нагрев до температуры 750-900°С с вибрацией, выдержка при данной температуре 45-120 мин, затем плавное охлаждение до 200-100°С.

5. Следующим этапом является отжиг легированного порошка в водороде или другой восстановительной среде с целью уменьшения содержания кислорода в порошковых частицах и стабилизации структуры композиции.

6. Затем проводится дополнительный отжиг в вакууме 10-5 в ВКС.

7. Охлаждение и разгрузка контейнера в вакуумную или инертную упаковку.

Пример реализации 2:

Порошковые композиции для сталей, упрочненных дисперсными оксидами.

1. В этом случае выбирают стали, предназначенные для дисперсного упрочнения оксидами, например дуо стали в атомной промышленности.

2. В первый контейнер загружают легирующий элемент в виде чистого металла или сплава или лигатуры (NiY, AlY, TiNi) и активатор в виде галогенидов аммония.

3. Во 2 контейнер загружают порошки стали соответствующей марки.

4. Затем проводят ХТО В ВКС по режиму №2.

5. Режим №2. Производится нагрев до температуры 800-900°С с вибрацией. Выдержка при данной температуре 60-180 мин, плавное охлаждение до температуры 150-200°С.

6. Затем проводят отжиг в ВКС в водороде или в вакууме 10-2

7. Охлаждение до 600-800°С и отжиг в воздухе для формирования дисперсных оксидных фаз.

8. Охлаждение и разгрузка контейнера в вакуумную или инертную упаковку.

Пример реализации 3:

Пример реализации для жаропрочных хромоникелевых сталей

1. В этом случае выбирают жаропрочные хромоникелевые сплавы, применяемые в газотурбостроении или в аэрокосмической промышленности, например сплав ХН65МВ.

2. В контейнер загружают легирующий элемент, в данном примере лигатуру NiY (70% Ni - 30% Y) и активатор NH4Cl и порошок сплава ХН65МВ фракции 40-80 мкм.

3. Затем проводят химико-термическую обработку в ВКС по режиму №3.

4. Режим №3: откачка вакуума до 10-2, нагрев до температуры 850-950°С, выдержка в течение 120 мин, охлаждение до 150-200°С.

5. Откачка насыщающей среды и запуск воздуха и повторный нагрев до 600-650°С и выдержка в течение 30 мин, охлаждение до комнатной температуры.

6. Охлаждение и разгрузка контейнера в вакуумную или инертную упаковку.

Результаты исследований.

Проведенные технологические процессы с порошками нержавеющих сталей различных классов - аустенитного Х18Н9, мартенситного 20X13H2 и жаропрочного сплава ХН65МВ

• - проба №1 - (20X13H2) исх.;

• - проба №2 - (Х18Н9) исх.;

• - проба №3 - (ХН65МВ) исх.;

• - проба №4 - (20X13H2 + NiY)

• - проба №5 - (X18H9 + AlY)

• - проба №6 - (XH65MB + NiY)

После насыщения через газовую среду в атмосфере, образовавшейся при возгонке хлористого аммония NH4Cl и взаимодействия с иттрием после нагрева и выдержки при температуре 800°С - 950°С в течение 2 часов в виброкипящем слое показали наличие иттрия в порошке исследованных сталей, определенное путем спектрального анализа на приборе SPECTRO xSort количестве 0,029%, при процессе в газовой насыщающей среде, а при процессе, проведенном с добавками порошков лигатур никель-иттрий и алюминий иттрий в базовый порошок содержание иттрия увеличилось до 0,34% Y и 0,42% Y соответственно. Также, проведено насыщение поверхности порошка нержавеющей стали Х18Н9 иттрием для производства сталей и жаропрочных сплавов упрочненных дисперсными частицами оксидов. Как видно по результатам полученных рентгеноспектрального анализа и представленных в таблице 3 после химико-термической обработки в ВКС в активизированной газовой среде содержащей галогены Y содержание последнего в пробах составляет от 0.34 до 0.56 вес.%. При использовании лигатуры AlY произошло увеличение содержания Al в сплаве до 5 вес.%, что необходимо учитывать при анализе структуры и свойств порошковых материалов.

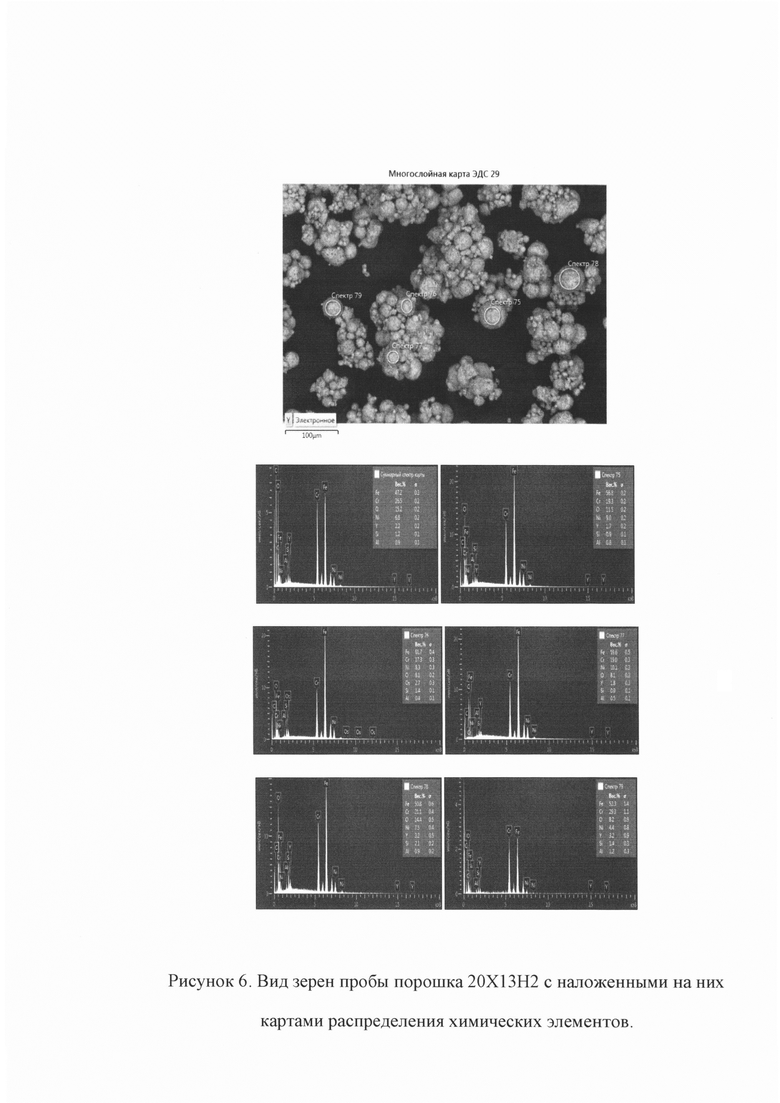

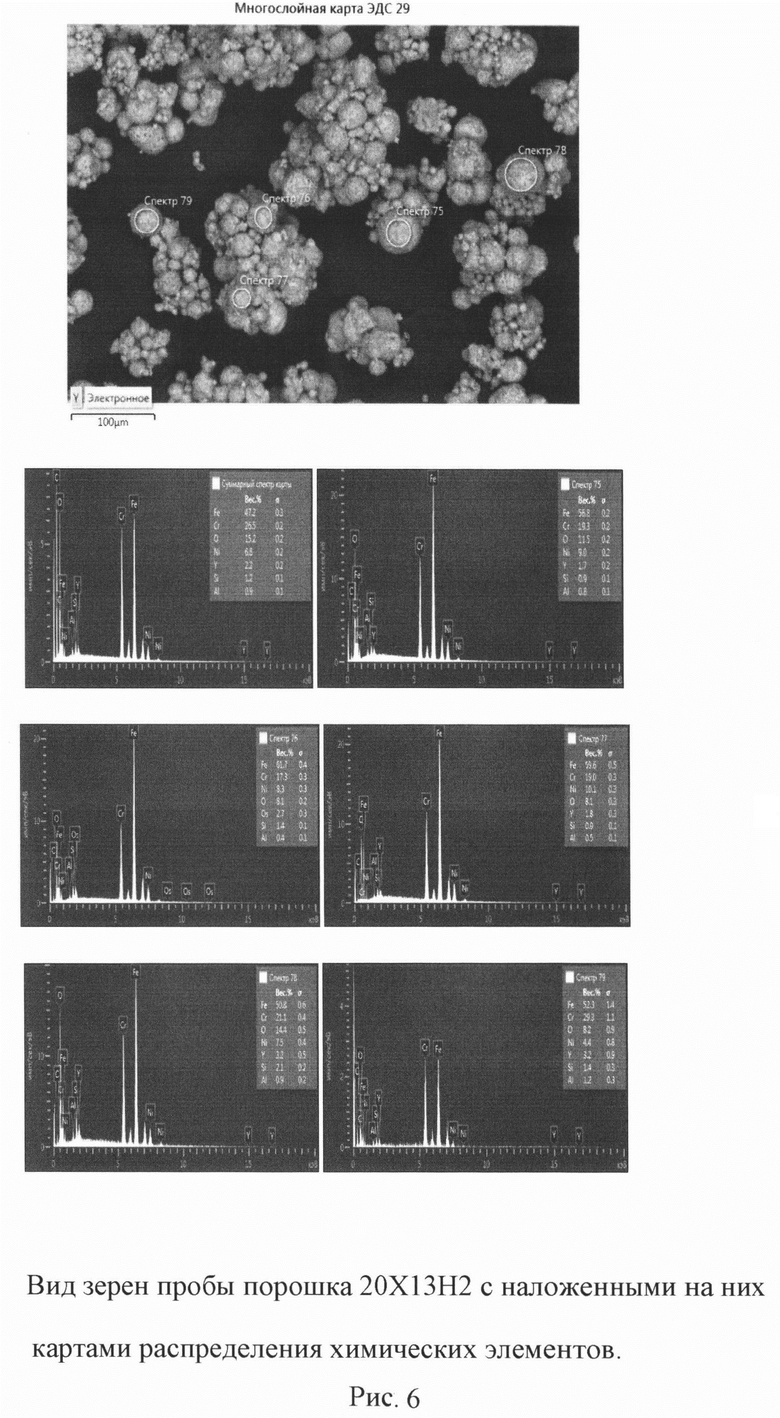

Результаты электронно-микроскопического исследования порошковых частиц представлены на Рис. 5, 6. Содержание иттрия по данным микрорентгеноспектрального анализа в отдельных частицах достигает от 0,5 до 3,2 вес.% при среднем содержании Y в сплаве, после ХТО в ВКС, составляет 0.42 вес.% для сплава Х18Н9 и 0.34 вес.% для сплава 20Х13Н2, для сплава ХН65МВ составило 0,56 вес.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2264480C2 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2002 |

|

RU2228387C2 |

| Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь | 2022 |

|

RU2792514C1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| СПОСОБ ОДНОСТАДИЙНОГО ДИФФУЗИОННОГО КОБАЛЬТОАЛИТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2018 |

|

RU2694414C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРОЧНЯЕМОГО ОКСИДАМИ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2005 |

|

RU2307183C2 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЖАРОПРОЧНЫЕ СПЛАВЫ | 2007 |

|

RU2347848C1 |

Изобретение относится к порошковой металлургии, в частности к способу получения композиционного порошка для изготовления изделий, упрочненных дисперсными оксидами. Может использоваться в машиностроении, авиакосмической технике и в атомном машиностроении для изготовления ТВЭЛОВ из радиационно-стойких нержавеющих сталей. Предварительно получают активированную газовую среду путем термического разложения галогенида с последующим взаимодействием с насыщающими легирующими элементами и подают ее в контейнер, содержащий порошок радиационно-стойкой нержавеющей стали или жаропрочного сплава на основе твердого раствора Fe-Ni-Cr. Проводят химико-термическую обработку в виброкипящем слое путем нагрева до температуры выше температуры испарения галогенида и ниже температуры плавления насыщающих легирующих элементов и выдержки при упомянутой температуре. Затем осуществляют отжиг в водородосодержащей среде и охлаждение в кислородосодержащей среде с формированием на поверхности порошка основного металла оксидов насыщающих легирующих элементов. Обеспечивается высокий уровень упрочнения дисперсными оксидами и стабильность структуры материала. 8 з.п. ф-лы, 1 табл., 3 пр., 6 ил.

1. Способ получения композиционного порошка для изготовления изделий, упрочненных дисперсными оксидами, включающий размещение порошка основного металла в контейнере и его химико-термическую обработку в виброкипящем слое в присутствии активированной газовой среды, содержащей галогенид и насыщающие легирующие элементы, отличающийся тем, что в качестве порошка основного металла используют порошок радиационно-стойкой нержавеющей стали или жаропрочного сплава на основе твердого раствора Fe-Ni-Cr, активированную газовую среду получают в дополнительном контейнере путем термического разложения галогенида с последующим взаимодействием с насыщающими легирующими элементами и подают в контейнер, содержащий порошок основного металла, а химико-термическую обработку в виброкипящем слое проводят путем нагрева до температуры выше температуры испарения галогенида и ниже температуры плавления насыщающих легирующих элементов и выдержки при упомянутой температуре, с последующим отжигом в водородосодержащей среде и охлаждением в кислородосодержащей среде для формирования на поверхности порошка основного металла оксидов насыщающих легирующих элементов.

2. Способ по п. 1, отличающийся тем, что нагрев осуществляют до температуры 750-950°С.

3. Способ по п. 1, отличающийся тем, что охлаждение проводят на воздухе.

4. Способ по п. 1, отличающийся тем, что выдержку осуществляют в течение 60-240 мин.

5. Способ по любому из пп. 1-4, отличающийся тем, что для получения активированной газовой среды используют галогенид, выбранный из группы, содержащей хлориды, иодиды, фториды или бромиды аммония.

6. Способ по любому из пп. 1-4, отличающийся тем, что для получения активированной газовой среды используют галогенид, выбранный из группы, содержащей AlF3, NaF, CaF2, K2TiF6.

7. Способ по любому из пп. 1-6, отличающийся тем, что в качестве насыщающих легирующих элементов используют по меньшей мере один элемент, выбранный из группы, содержащей Y, Ti, Hf, Zr, Al, Mg.

8. Способ по любому из пп. 1-7, отличающийся тем, что насыщающие легирующие элементы используют в виде лигатуры Y-Ni, Y-Al, Y-Mg.

9. Способ по любому из пп. 1-8, отличающийся тем, что используют порошок основного металла фракционного состава от 40 до 200 мкм.

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОЙ ШИХТЫ | 1997 |

|

RU2122924C1 |

| Способ получения легированных металлических порошков | 1987 |

|

SU1444085A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ТРАНСПОРТИРОВКИ ЦИЛИНДРИЧЕСКОГО ПРОКАТА ЧЕРЕЗ НАГРЕВАТЕЛЬНУЮ ПЕЧЬ | 2001 |

|

RU2218529C2 |

| KR 101279553 B1, 28.06.2013 | |||

| CN 107699775 A, 16.02.2018 | |||

| US 7273584 B2, 25.09.2007 | |||

| CN 102127712 A, 20.07.2011. | |||

Авторы

Даты

2022-09-28—Публикация

2019-10-24—Подача