емого по всем забоям по критерию минимума отклонения качественных показателей продукции от плановых, а затем назначаются максимальные объемы добычи по всем добывающим агрегатам 1.

Известный способ ограничивает производительность добывающе-перерабатывающего комплекса в целом, так как не гарантирует полную загрузку технологических отделений перерабатывающего предприятия.

Известен также способ управления добывающе-обогатительным предприятием, при котором максимизируется добыча предприятия, подающего на обогатительную фабрику суммарный продукт при ограничениях на предельные объемы горной массы, которые могут быть погружень каждым добывающим агрегатом, на обьем поставляемой на обогатительную фабрику массы, исходя из плановых заданий, на среднее значение качественных показателей полезного ископаемого за планируемый период 2.

Известный способ ограничивает производительность добывающе-перерабатывающёго комНлекса в целом, так как производит оптимизацию работы добывающего предприятия без учета влияния на эффективность работы перерабатывающего предприятия качественно-количественных характеристик добываемого продукта.

Количество угля, подаваемое на дробильно-сортировочный комплекс, определяется исходя из угля с усредненными характеристиками ситового и фракционного состава. Уголь, поступающий на дробление и классификацию, имеет характеристики, отличные от усредненных, в частности по ситовому составу, т.е. по классам крупности. Поэтому часть технологических линий дробильно-сортировочного комплекса будет недогружена в зависимости от преобладания продукта какого-либо класса, ввиду чего максимальная производительность комплекса достигаться не будет. При последующем обогащении уголь, каждого,класса крупности обогащается по разным технологическим схемам. При этом каждое из отделений обогащения рассчитывается на определенное количество угля данного класса. Таким образом, при обогащении реального угля, поступающего из разных забоев, пластов и так далее, создаются условия, при которых одно из отделений загружено максимально, а остальные в разной степени недогружены. Следовательно, известным способом управления присущ общий недостаток, заключающийся в том, что эффективность управления не может быть повышена из-за несогласованности работы добывающих и перерабатывакэщих звеньев технологического процесса добычи и переработки угля.

Целью изобретения является повышение качества управления за счет учета режима работы перерабатывающих агрегатов.

Поставленная цель достигается тем, что в способе управления угольным добывающе-перерабатывающим комплексом, предусматривающим измерения зольности угля, добываемого каждым агрегатом,- определение максимально возможной производительности каждого добывающего агрегата и предельной производительности средств транспортировки угля на переработку, задание допустимых отклонений средней зольности всего добываемого угля от требуемой зольности и задании производительйости каждого добывающего агрегата, дополнительно измеряют ситовый состав угля, добываемого каждым агрегатом, измеряют производительность каждого перерабатывающего агрегата, определяют максимально возможную и номинальную производительность каждого перерабатывающего агрегата, определяют отклонение загрузки каждого из перерабатывающих агрегатов от номинальных значений их производительности, определяют суммарное отклонение загрузки перерабатывающих агрегатов от номинальных значений их производительности и задают такие производительности каждого добывающего агрегата, при которых суммарное отклонение загрузки перерабатывающих агрегатов от номинальных значений их производительность принимает минимальное значение, при этом производительность каждого перерабатывающего и добывающего агрегатов не должна превышать максимально возможную, производительность средств транспортировки добытого угля на переработку не должна превышать предельных значений, а зольность всего добытого угля должна соответствовать заданным допускам.

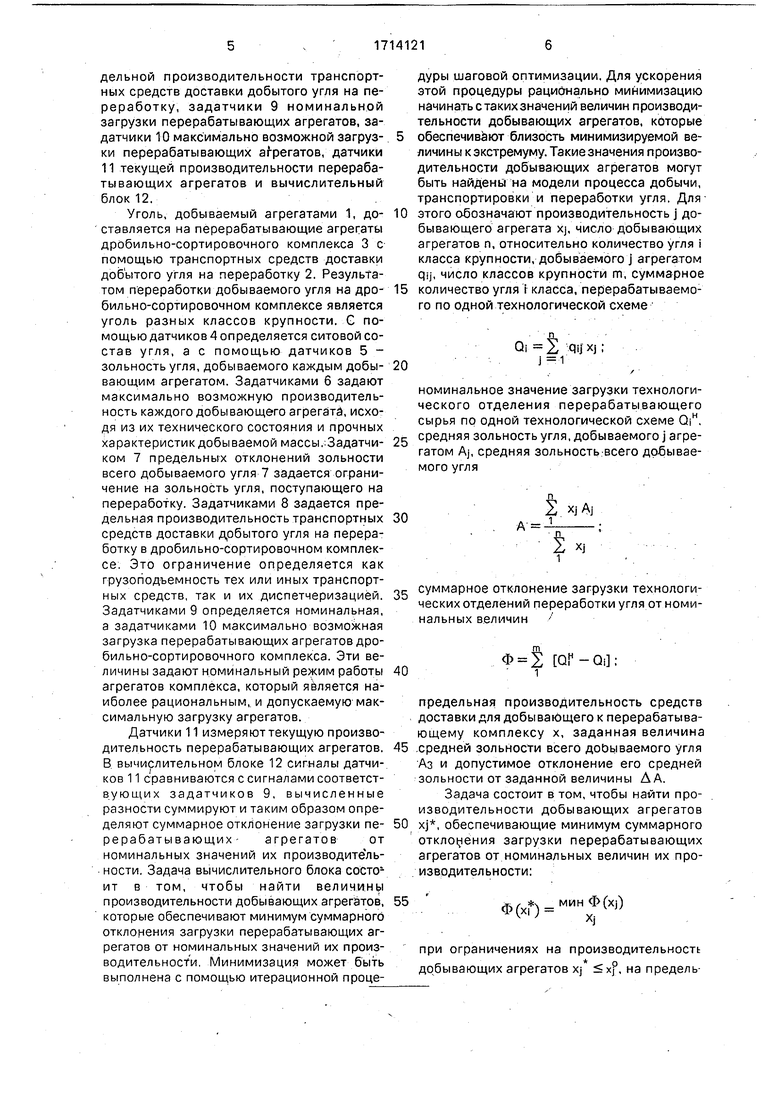

На чертеже приведена функциональная схема комплекса.

Комплекс содержит добывающие агрегаты 1,транспортные средства 2 доставки добытого угля на переработку, перерабатывающие агрегаты 3, выходом которых является переработанный уголь разных классов крупности, датчики 4 ситового состава угля, добываемого каждом добывающим агрегатом, датчики 5 зольности угля добываемого каждым добывающим агрегатом, задатчики 6 максимально возможной производительности каждого добывающего агрегата, задатчик предельных отклонений зольности всего добываемого угля, задатчик 8 предельной производительности транспортных средств доставки добытого угля на переработку, задатчики 9 номинальной загрузки перерабатывающих агрегатов, задатчики 10 максимально возможной загрузки перерабатывающих a peгaтos, датчики 11 текущей производительности перерабатывающих агрегатов и вычислительный блок 12. Уголь, добываемый агрегатами 1, доставляется на перерабатывающие агрегаты дробильно-сортировочного комплекса 3 с помощью транспортных средств доставки добытого угля на переработку 2. Результатом переработки добываемого угля на дробильно-сортировочном комплексе является уголь разных классов крупности. G помощью датчиков 4 определяется ситовой состав угля, а с помощью датчиков 5 зольность угля, добываемого каждым добывающим агрегатом. Задатчиками 6 задают максимально возможную производительность каждого добывающего агрегате, исходя из их технического состояния и прочных характеристик добываемой массы.;3адатчиком 7 предельных отклонений зольности всего добываемого угля 7 задается ограничение на зольность угля, поступающего на переработку. Задатчиками 8 задается предельная производительность транспортных средств доставки добытого угля на переработку в дробильно-сортировочном комплексе. Это ограничение определяется как грузоНодъемность тех или иных транспортных средств, так и их диспетчеризацией. Задатчиками 9 определяется номинальная, а Задатчиками 10 максимально возможная загрузка перерабатывающих агрегатов дробильно-сортировочного комплекса. Эти величины задают номинальный режим работы агрегатов комплекса, который ябляется наиболее рациональным, и допускаемую максимальную загрузку агрегатов. Датчики 11 измеряют текущую производительность перерабатывающих агрегатов. В. вычислительном блоке 12 сигналы датчиков 11 сравниваются с сигналами соответств,ующих задатчиков 9, вычисленные разности суммируют и таким образом определяют суммарное отклонение загрузки перерабатывающих - агрегатов от номинальных значений их производительности. Задача вычислительного блока состоит в том, чтобы найти величины производительности добывающих агрег&тов, которые обеспечивают минимум суммарного отклонения загрузки перерабатывающих агрегатов от номинальных значений их произвoдитeльнoctи. Минимизация может быть выполнена с помощью итерационной процедуры шаговой оптимизации. Для ускорения этой процедуры рациСгнально мийимизацию начинать стакихзначений величин производительности добывающих агрегатов, которые обеспечивёют близость минимизируемой величины к экстремуму. Такие значения производительности добывающих агрегатов могут быть найдены на модели процесса добычи, транспортировки и переработки угля. Дляэтого обозначают производительность j добывающего агрегата XJ, число добывающих агрегатов п, относительно количество угля i класса крупности, добываемого j агрегатом Qij, число классов крупности т, суммарное количество угля i класса, перерабатываемого по одной технологической схеме Qi S qiJ xj: . j i номинальное значение загрузки технологического отделения перерабатывающего сырья по одной технологической схеме Qi. средняя зольность угля, добываемого j агрегатом AJ, средняя зольность всего добываемого угля S. xjAj А- А суммарное отклонение загрузки технологических отделений переработки угля от номинальных величин or-Qi предельная производительность средств доставки для добывающего к перерабатывающему комплексу X, заданная величина .средней зольности всего добываемого угля АЗ и допустимое отклонение его средней зольности от заданной величины А А. Задача состоит в том, чтобы найти производительности добывающих агрегатов XJ, обеспечивающие минимум суммарного отклонения загрузки перерабатывающих агрегатов от номинальных величин их производительности:Ф(Х)МИНФ(Х) при ограничениях на производительность добывающих агрегатов xj xf, на п редел ьную производительность каждого перерабатывающего агрегата - Qi. на производительность транспортных средств Xj х„ на заданное среднее качество . добываемого угля I А-АЗ I SAA. Сформулированная задача является задачей нелинейного программирования и может быть решена численными иттерационными методами поиска экстремума функции при ограничениях типа неравенств, например, методом штрафных-функций. Вся информация, необходимая для формирования этой модели, измеряется и вводитсяв вычислительный блок. Таким образом, в качестве начальных значений минимизирующих величин используются найденные на модели, В случае необходимости более точная минимизация может выполняться по непосредственным измерениям минимизируемой величины, определяемой текущей производительностью перерабатывающих агрегатов и значениямиихноминальнойпроизводительности. Формула изобретения Способ управления угольным добывающе-перерабатывающим комплексом, заключающийся в измерении зольности добываемого каждым агрегатом угля, определении, максимально возможной производительности каждого добывающего агрегата и предельной производительности средств транспортировки угля на переработку, задании допустимых отклонений средней зольности всего добываемого угля оттребуемой зольности и задании производительности добывающего агрегата, отличающийся тем, что, с целью повышения качества управления за счет учета режима работы перерабатывающих агрегатов, измеряют ситовый состав угля, добываемого каждым агрегатом, измеряют производительность каждого перерабатывающего агрегата, определяют максимально возможную и номинальную производительность каждого перерабатывающего агрегата, определяют отклонение загрузки каждого из перерабатывающих агрегатов от номинальных значений их производительности, определяют суммарное отклонение загрузки перерабатывающих агрегатов от номинальных значений их производительности и задают такие производительности каждого добывающего агрегата, при которых суммарное отклонение загрузки перерабатывающих агрегатов от номинальных значений их производительности принимает мини мальное значение, при этом производительность каждого перерабатывающего и добывающего агрегатов не должна превышать максимально возможную, производительность средств транспортировки добытого угля на переработку не должна превышать предельных значений, а зольность всего добытого угля должна соответствовать заданным допускам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления многостадийным процессом дробления | 1980 |

|

SU912281A1 |

| Способ переработки шлаков от производства немагнитных и слабомагнитных сплавов | 1991 |

|

SU1774962A3 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ И МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742423C1 |

| Способ автоматического управления дробильным комплексом | 1981 |

|

SU967567A1 |

| Способ переработки сварочного шлака | 1987 |

|

SU1454801A1 |

| КАРЬЕРНЫЙ МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ АГРЕГАТ | 1997 |

|

RU2119015C1 |

| РЕСУРСОСБЕРЕГАЮЩИЙ ГОРНЫЙ КОМПЛЕКС | 1995 |

|

RU2083839C1 |

| СПОСОБ ОСВОЕНИЯ МЕСТОРОЖДЕНИЙ ТВЕРДЫХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2002 |

|

RU2209973C1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

Изобретение относится к управлению разработкой полезных ископаемых и может быть использовано на добывающе-перера- батывающих предприятиях, например, состоящих из угольного карьера или шахты и дробильно-сортировочного комплекса или обогатительной фабрики. Цель изобретения - повышение добычи угля за счет учета ре-,2 'жима работы перерабатывающих агрегатов. При работе добывающе-перерабатывающе- го комплекса измеряют зольность и ситовый состав угля, добываемого каждым агрегатом, и производительносты^аждого перерабатывающего агрегата. Определяют максимально возможную производительность каждого добывающего агрегату, предельную производительность средств транспортировки и задают допустимые отклонения средней зольности всего добываемого угля от требуемой зольности. Определяют максимально возможную и номинальную производительность каждого перерабатывающего агрегата и вычисляют отклонения загрузки каждого из перерабатывающего агрегатов от номинальных значений. В результате задают такие производительности каждого добывающего агрегата, при кото|эых суммарное отклонение загрузки перерабатывающих агрегатов от номинал1>&ных значений их производительности принимает минимальное значение. Все указанные действия проводят при выполнении ограничений на максимально возможные производительности среды и, средств транспортировки и каждого из дог бывающих и перерабатывающих агрегатов, а также соответствии зольности всего добываемого угля заданным допускам. 1 ил.^ ^ГО>&Изобретение относится к управлению разработкой полезных ископаемых и может быть использовано на добывающе-перера- батывающих предприятиях, например, состоящих из угольного-карьера или шахты и дробильно-сортировочного комплекса приотгрузке готовой продукции без обогащения или углеобогатительной фабрики.Известен способ управления угледобывающим предприятием, при котором при составлении оперативного плана управления сначала определя ют обьемы добычи ископа-

1Ь

и ю

f f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гулько Л.В., Дмитриева Э.М и Сенчу- ров В.П | |||

| Математическая модель оптимизации сменных планов загрузки горнотранспортного оборудования | |||

| В кн.: Автоматизация на карьерах | |||

| - Киев: Техника, 1975.'с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| .Нурлыбаев М.А | |||

| Автоматизированные системы управления технологическими процессами на карьерах | |||

| - М.: Недра, 1985, с.1,16-Ч18 | |||

Авторы

Даты

1992-02-23—Публикация

1989-08-07—Подача