Изобретение относится к черной металлургии, а именно - к переработке металлургических ишаков.

Цель изобретения - повышение производительности дробильно-сортировоч- ного оборудования.

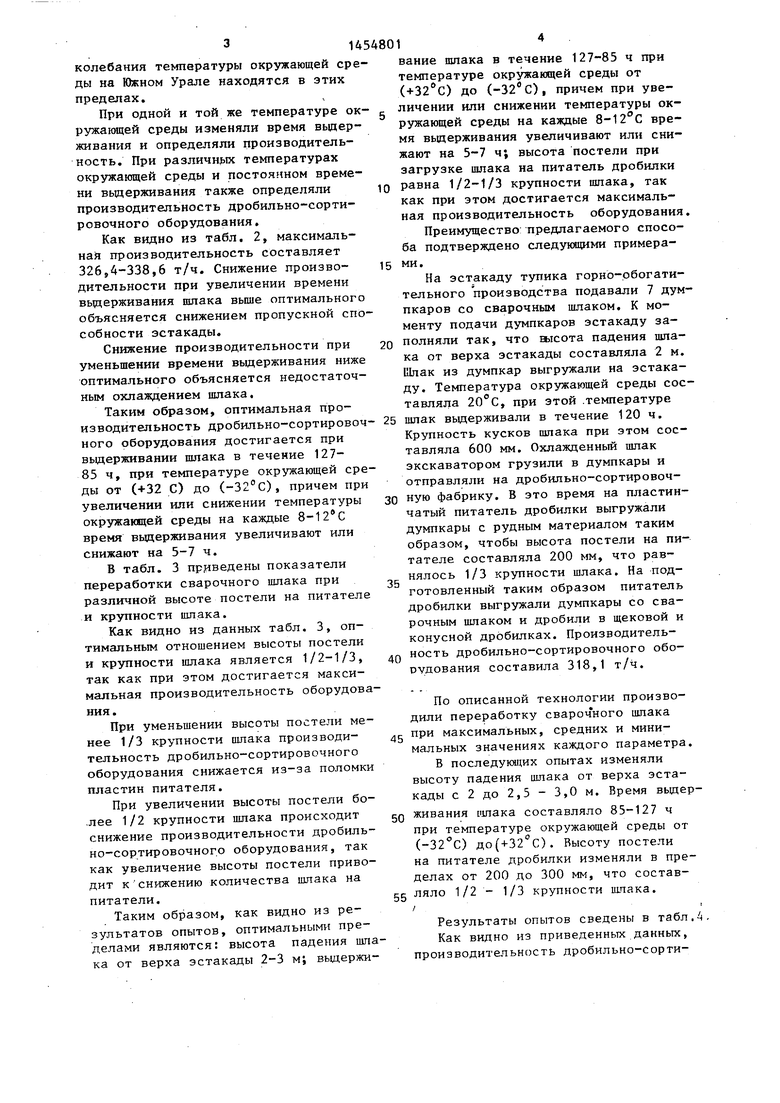

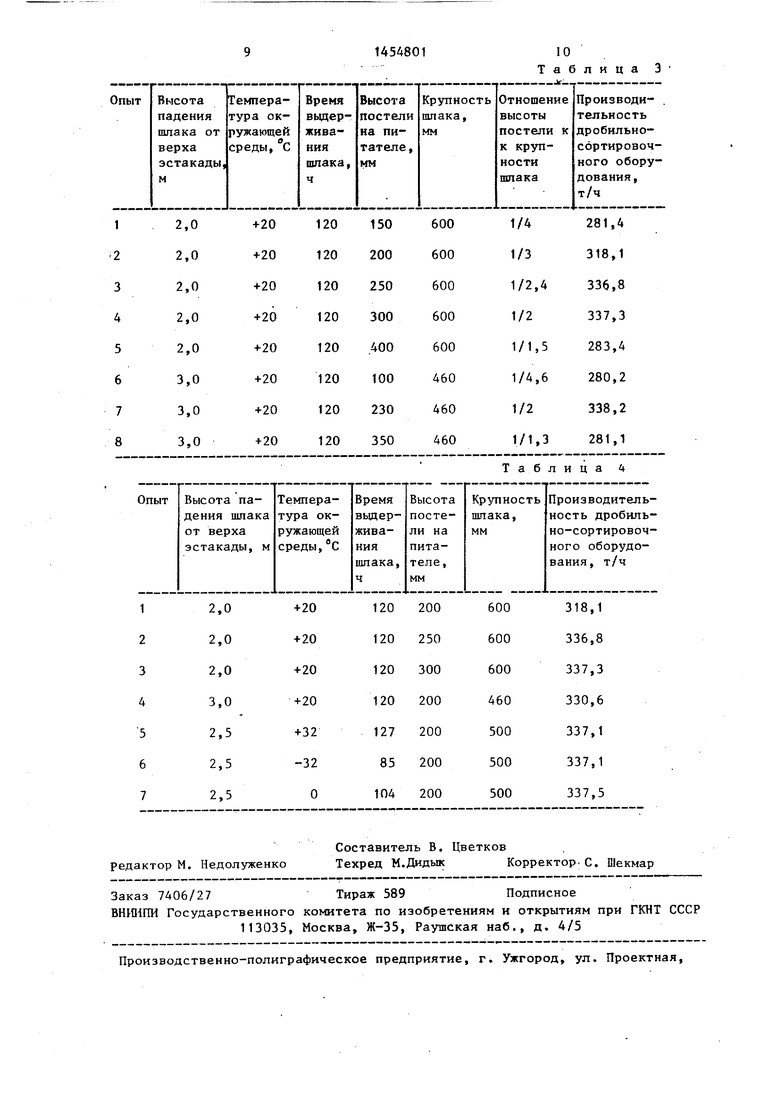

В табл. 1. приведены показатели переработки сварочного шлака при различной высоте падения его с эстакады и различной крупности при постоянных других показателях.

Как видно из данных табл. 1, оптимальной высотой падения является 2-3 м, так как при этом дростига- ется максимальная производительность дробильно-сортировочного оборудования .

Уменьшение высоты падения шлака менее 2 м приводит к увеличению крупности шлака и снижению вследствие этого производительности дробильно- сортировочного оборудования.

Увеличение высоты падения шлака более 3 м приводит к снижению по- пускнОй способности эстакады и снижению вследствие этого производительности дробильно-сортировочного оборудования.

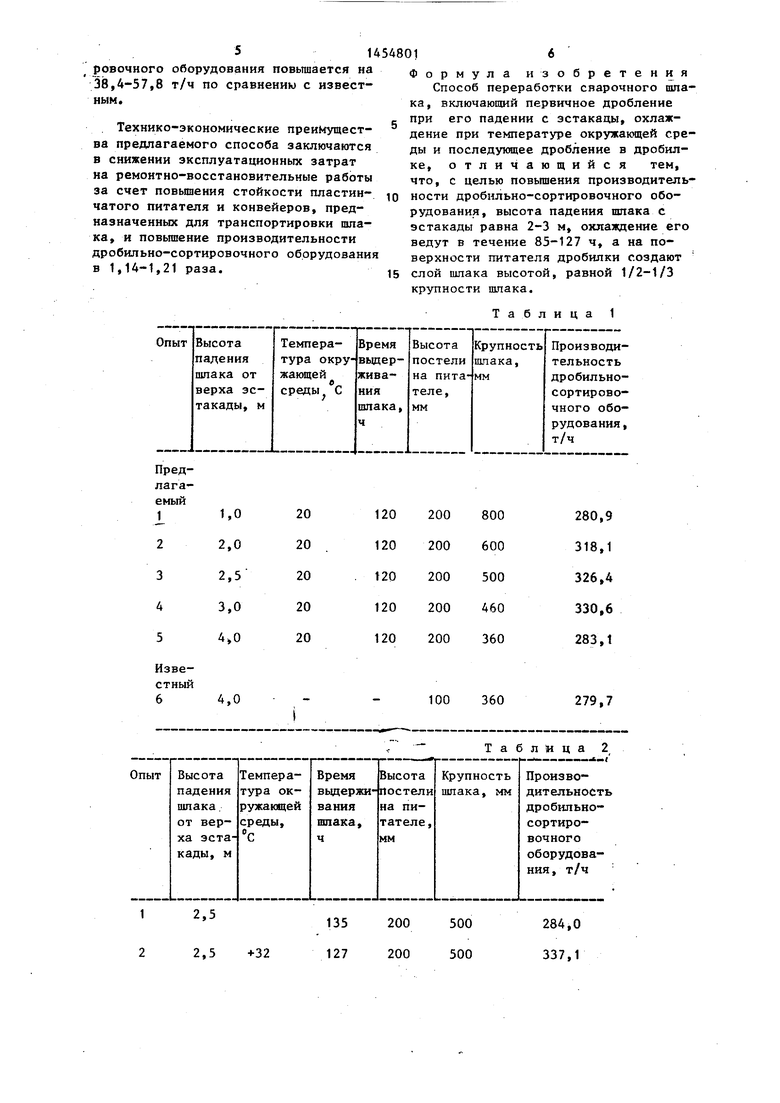

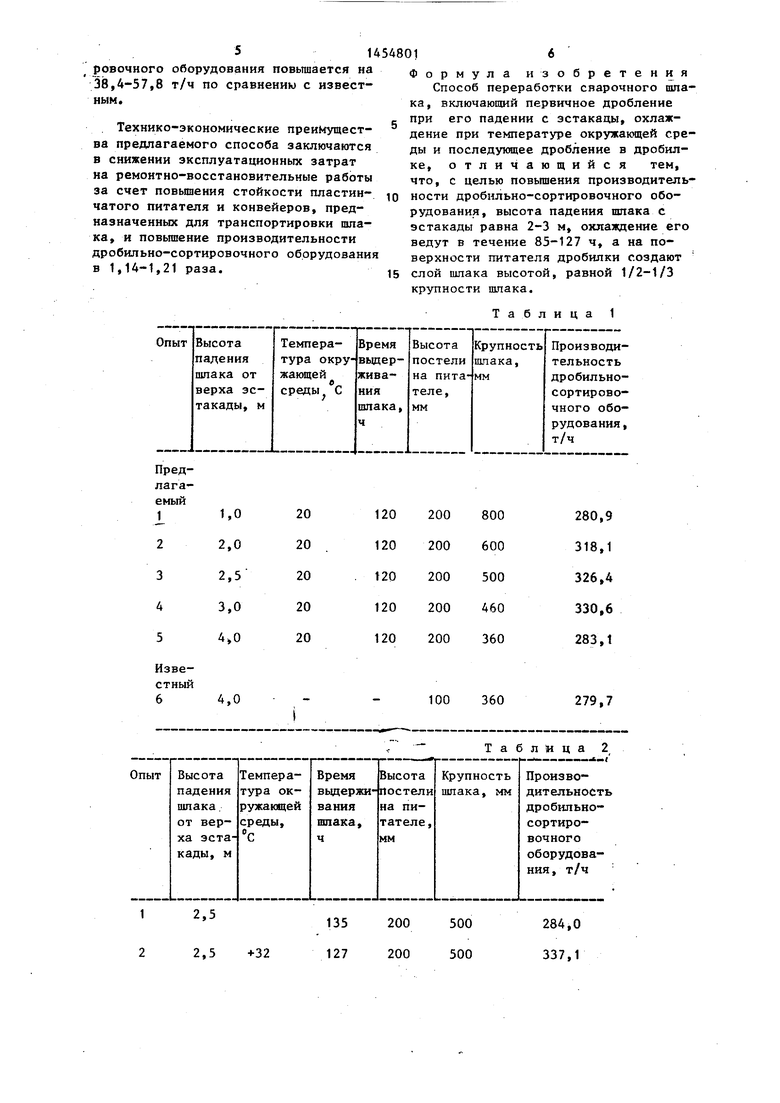

В табл. 2 приведены показатели переработки сварочного шлака при различных температурах окружающей среды и времени выдерживания. Температура окружающей среды изменяется от (-32 С) до (+32 С), так как средние годовые

СП

4ib

00

1454801

10

колебания температуры окружающей среды на Южном Урале находятся в этих пределах.

При одной и той же температуре ок- g ружающей среды изменяли время вьдер- живания и определяли производительность. При различили температурах окружающей среды и постоянном времени выдерживания также определяли производительность дробильно-сорти- ровочного оборудования.

Как видно из табл. 2, максимальная производительность составляет 326,4-338,6 т/ч. Снижение производительности при увеличении времени вьщерживания шлака вьпие оптимального объясняется снижением пропускной способности эстакады.

Снижение производительности при уменьшении времени вьщерживания ниже оптимального объясняется недостаточным охлаждением шлака.

Таким образом, оптимальная прование шпака в течение 127-85 ч при температуре окружающей среды от ( до (, причем при увеличении или снижении температуры окружающей среды на каждые 8-12 с время вьиерживания увеличивают или снижают на 5-7 ч; высота постели при загрузке шлака на питатель дробилки равна 1/2-1/3 крупности шлака, так как при этом достигается максимальная производительность оборудования. Преимущество предлагаемого способа подтверждено следующими примера15

На эстакаду тупика горно-обогатительного производства подавали 7 думпкаров со сварочным шлаком. К моменту подачи думпкаров эстакаду заполняли так, что высота падения шпака от верха эстакады составляла 2 м. Шлак из думпкар выгружали на эстакаду. Температура окружающей среды составляла 20°С, при этой .температуре

20

., - --- .гг™: :г ;.- :-., :Ег :л;Г-г .г

85 ч, при температуре окружающеи ере IJ „ дробильно-сортировоч30 ную фабрику. В это время на пластинчатый питатель дробилки выгружали думпкары с рудным материалом таким образом, чтобы высота постели на питателе составляла 200 мм, что равнялось 1/3 крупности шлака. На подготовленный таким образом питатель дробилки выгружали думпкары со сварочным шлаком и дробили в щековой и конусной дробилках. Производительность дробильно-сортировочного обо. (J м iiyi i - ji -fc--4-- - г от (+32 С) до (-32 С), причем при увеличении или снижении температуры окружающей среды на каждые время выдерживания увеличивают или снижают на 5-7 ч.

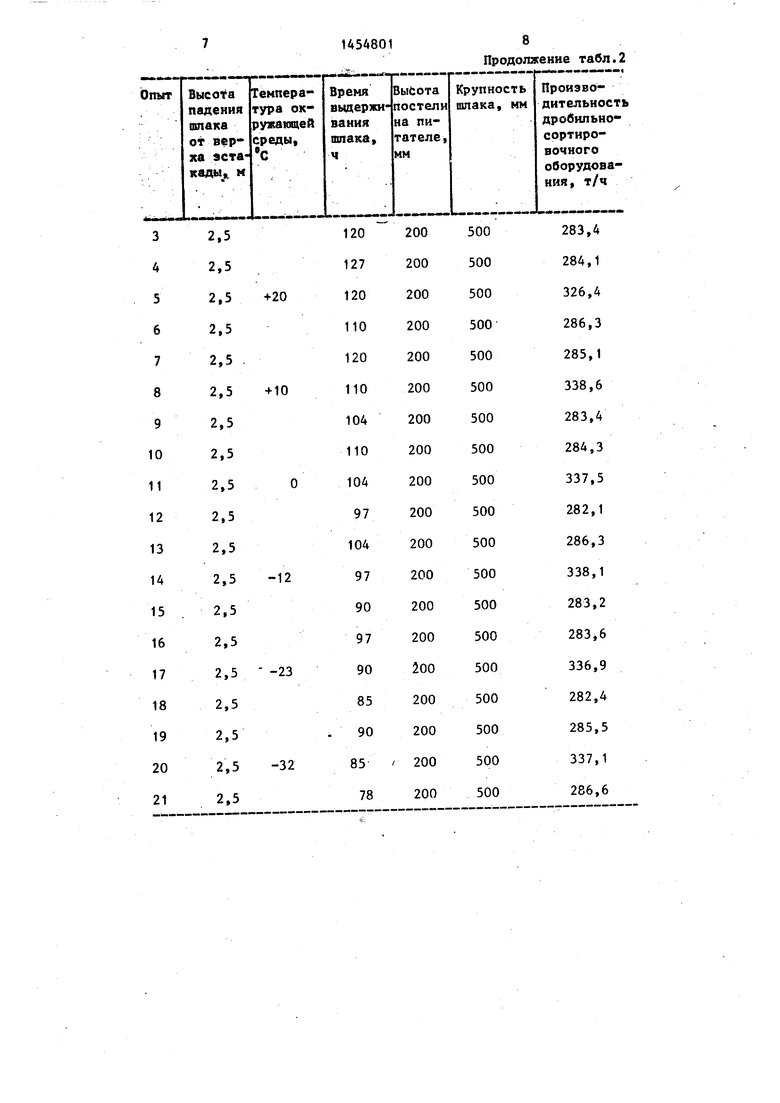

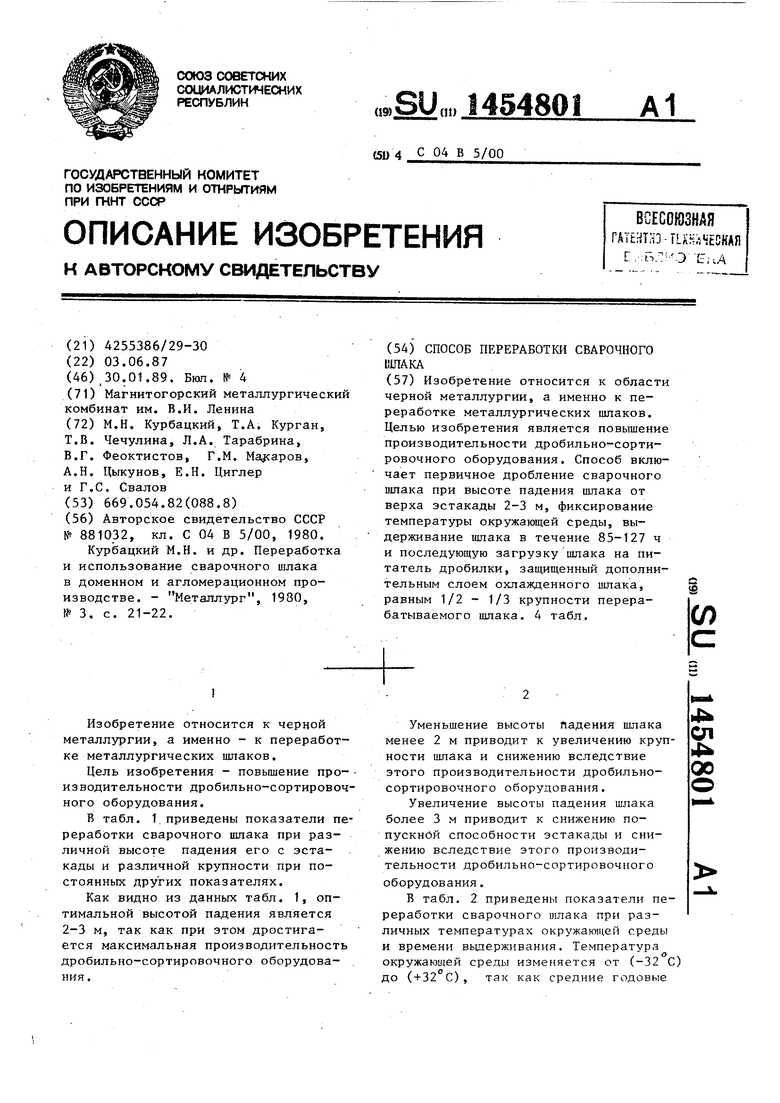

В табл. 3 пpJ вeдeны показатели переработки сварочного шлака при различной высоте постели на питателе и крупности шлака.

Как видно из данных табл. 3, оптимальным отношением высоты постели и крупности шлака является 1/2-1/3, так как при этом достигается максимальная производительность оборудования .

При уменьшении высоты постели менее 1/3 крупности шлака производительность дробильно-сортировочного оборудования снижается из-за поломки пластин питателя.

При увеличении высоты постели бо- ,лее 1/2 крупности шлака происходит снижение производительности дробильно-сортировочного оборудования, так как увеличение высоты постели приводит к снижению количества шлака на

питатели.

Таким образом, как видно из ре- зультатов опытов, оптимальным 1 пределами являются: высота падения шпака от верха эстакады 2-3 м; выдержи35

40

рудования составила 318,1 т/ч.

По описанной технологии производили переработку свароч ного шлака при максимальных, средних и минимальных значениях каждого параметра.

В последукяцих опытах изменяли высоту падения шлака от верха эстакады с 2 до 2,5 - 3,0 м. Время вьщер

5Q живания ишака составляло 85-127 ч при температуре окружающей среды от (-32 С) до(+32 с). Высоту постели на питателе дробилки изменяли в пределах от 200 до 300 мм, что состав55 ляло 1/2 - 1/3 крупности шлака.

Результаты опытов сведены в табл. Как видно из приведенных данных, производительность дробильно-сорти

вание шпака в течение 127-85 ч при температуре окружающей среды от ( до (, причем при увеичении или снижении температуры окружающей среды на каждые 8-12 с время вьиерживания увеличивают или снижают на 5-7 ч; высота постели при загрузке шлака на питатель дробилки равна 1/2-1/3 крупности шлака, так как при этом достигается максимальная производительность оборудования. Преимущество предлагаемого способа подтверждено следующими примера

На эстакаду тупика горно-обогатительного производства подавали 7 думпкаров со сварочным шлаком. К моменту подачи думпкаров эстакаду заполняли так, что высота падения шпака от верха эстакады составляла 2 м. Шлак из думпкар выгружали на эстакаду. Температура окружающей среды составляла 20°С, при этой .температуре

- --- .гг™: :г ;.- :Ег :л;Г-г .г

ную фабрику. В это время на пла атый питатель дробилки выгружа думпкары с рудным материалом та образом, чтобы высота постели н тателе составляла 200 мм, что р нялось 1/3 крупности шлака. На готовленный таким образом пита дробилки выгружали думпкары со рочным шлаком и дробили в щеков конусной дробилках. Производите ность дробильно-сортировочного

рудования составила 318,1 т/ч.

По описанной технологии производили переработку свароч ного шлака при максимальных, средних и минимальных значениях каждого параметра.

В последукяцих опытах изменяли высоту падения шлака от верха эстакады с 2 до 2,5 - 3,0 м. Время вьщерQ живания ишака составляло 85-127 ч при температуре окружающей среды от (-32 С) до(+32 с). Высоту постели на питателе дробилки изменяли в пределах от 200 до 300 мм, что состав5 ляло 1/2 - 1/3 крупности шлака.

Результаты опытов сведены в табл.А Как видно из приведенных данных, производительность дробильно-сортировочного оборудования повышается на 38,4-57,8 т/ч по сравнению с известным.

Технико-экономические преимущества предлагаемого способа заключаются в снижении зксплуатационных затрат на ремонтно-восстановительные работы за счет повышения стойкости пластинчатого питателя и конвейеров, предназначенных для транспортировки шпака, и повьшение производительности дробильно-сортировочного оборудования в 1,14-1,21 раза.

Формула изобретения

Способ переработки сварочного шпака , включающий первичное дробление

при его падении с зстакады, охлаждение при температуре окружающей среды и последуницее дробление в дробилке, отличающийся тем, что, с целью повьппения производительности дробильно-сортировочного оборудования, высота падения шпака с эстакады равна 2-3 м, охлаждение его ведут в течение 85-127 ч, а на поверхности питателя дробилки создают

слой шлака высотой, равной 1/2-1/3 крупности пшака.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлургических шлаков | 1989 |

|

SU1698208A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Дробильно-сортировочная установка и щековая дробилка | 1989 |

|

SU1837967A3 |

| Поточная линия для сепарации и сортирования отвальных металлургических шлаков | 1978 |

|

SU759132A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2006 |

|

RU2428491C2 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕЙ ШЛАКОСОДОВОЙ ШИХТЫ К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2365650C1 |

| Способ автоматического управления дробильно-сортировочным процессом | 1989 |

|

SU1616703A1 |

Изобретение относится к области черной металлургии, а именно к переработке металлургических шлаков. Целью изобретения является повышение производительности дробильно-сортировочного оборудования. Способ включает первичное дробление сварочного шлака при высоте падения шлака от верха эстакады 2-3 м, фиксирование температуры окружающей среды, выдерживание шлака в течение 85-127 ч и последующую загрузку шлака на питатель дробилки, защищенный дополнительным слоем охлажденного шлака, равным 1/2 - 1/3 крупности перерабатываемого шлака. 4 табл. (/)

Известный6

4,0

100

360

279,7

Таблица 2

U54801

Продолжение табл.2

| Способ переработки доменного шлака | 1980 |

|

SU881032A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Курбацкий М.Н | |||

| и др | |||

| Переработка и использование сварочного шлака в доменном и агломерационном производстве | |||

| - Металлург, 1980, № 3 | |||

| с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-30—Публикация

1987-06-03—Подача