не используется, что приводит к значительным потерям энергии,

Целые изобретения является интенсификация процесса сушки и уменьшение энергозатрат за счет чередования процессов выдавливания из шпона влаги и нагревания его на нагревательных элементах, греющая поверхность которых полностью участвует в процессе сушки шпона.

Поставленная цель достигается тем, что сушка шпона включает в себя следующие процессы: шпон перемещают между парами роликов, из которых один является прессующим, где из шпона выдавливается влага и уплотняется его структура, затем шпон перемещается по поверхности нагревательного элемента, при этом нагревается одна сторона шпона, и влага беспрепятственно удаляется в зону испарения. Далее шпон перемещается между очередной парой роликов, где из него опять выдавливается влага и уплотняется его поверхность.После этого шпон поступает на очередной нагревательный элемент, где нагревается другая сторона шпона, и влага также беспрепятственно испаряется.

Таким образом создается двусторонняя зона испарения влаги. Перечисленные процессы многократно повторяются, причем на первом этапе прессование ведут с давлением 2-3 кгс/см, а нагрев при температуре греющей поверхности 250-300°С,а на втором этаг1е давление при прессовании повышают до 7-8 кгс/см, а температуру греющей поверхности снижа1ют до 180190°С.

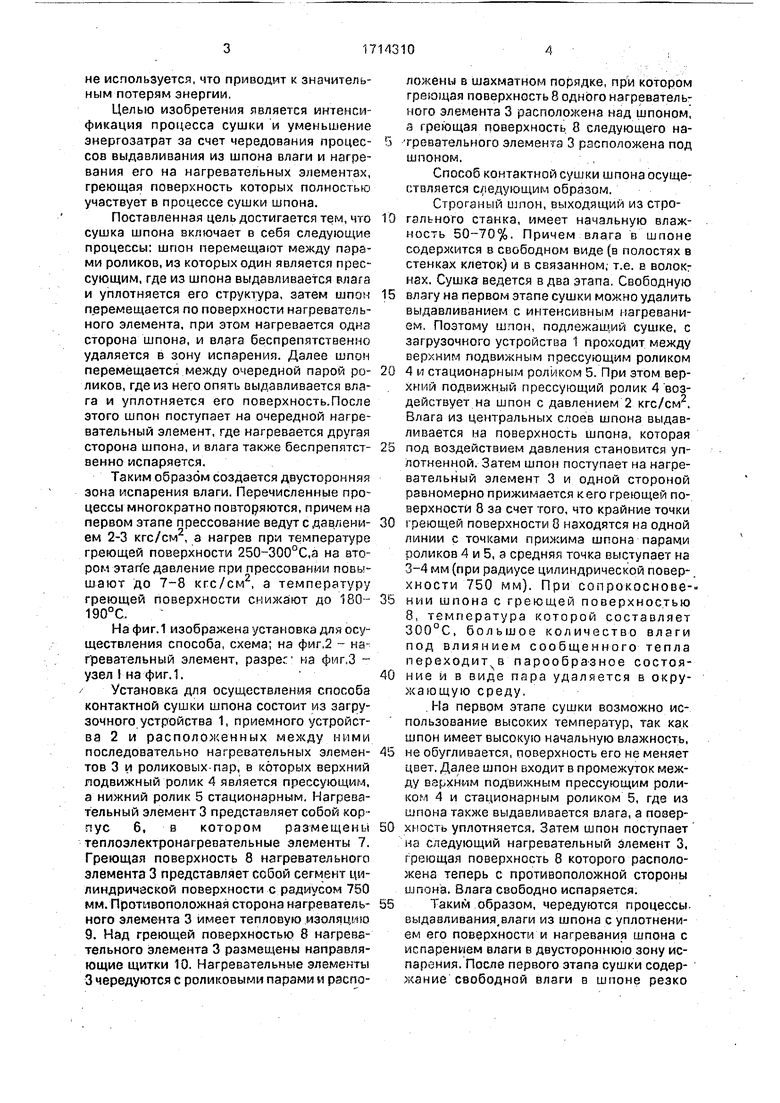

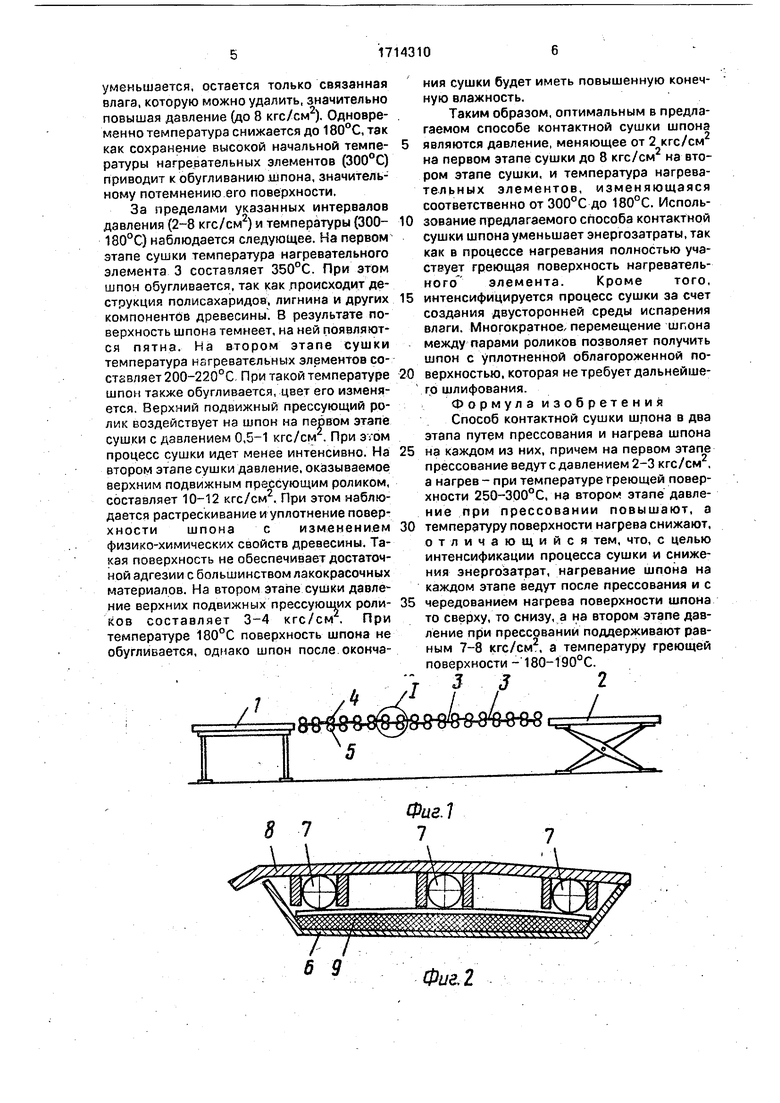

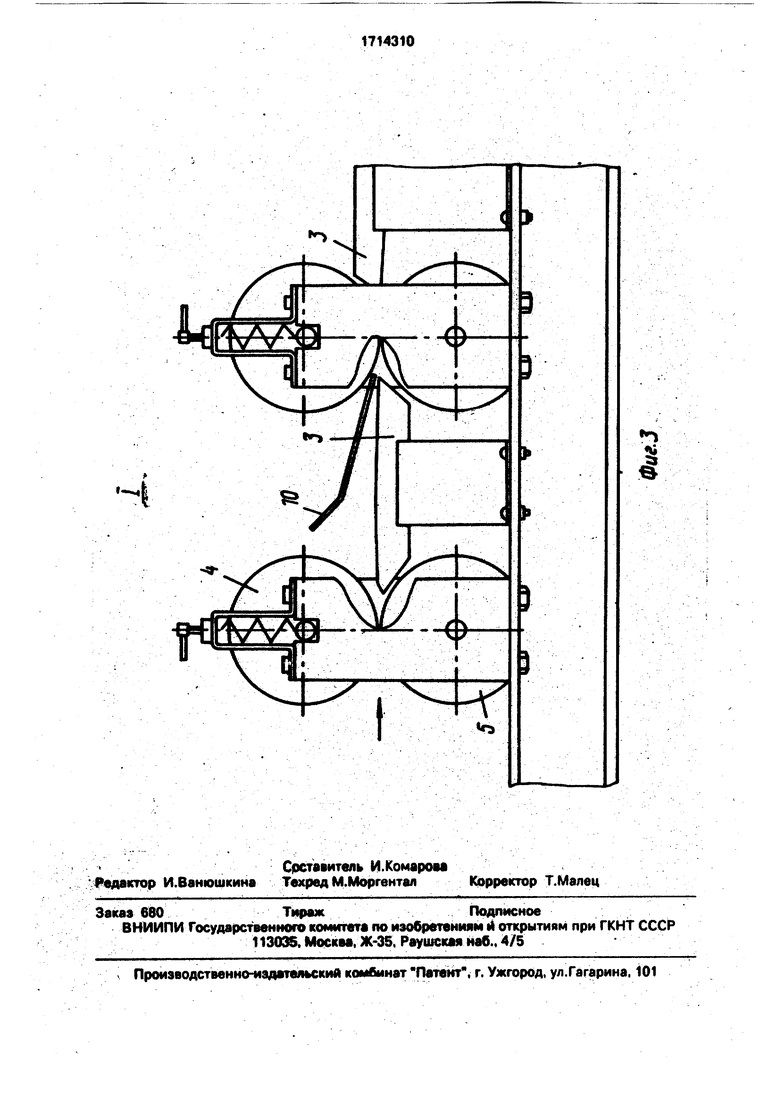

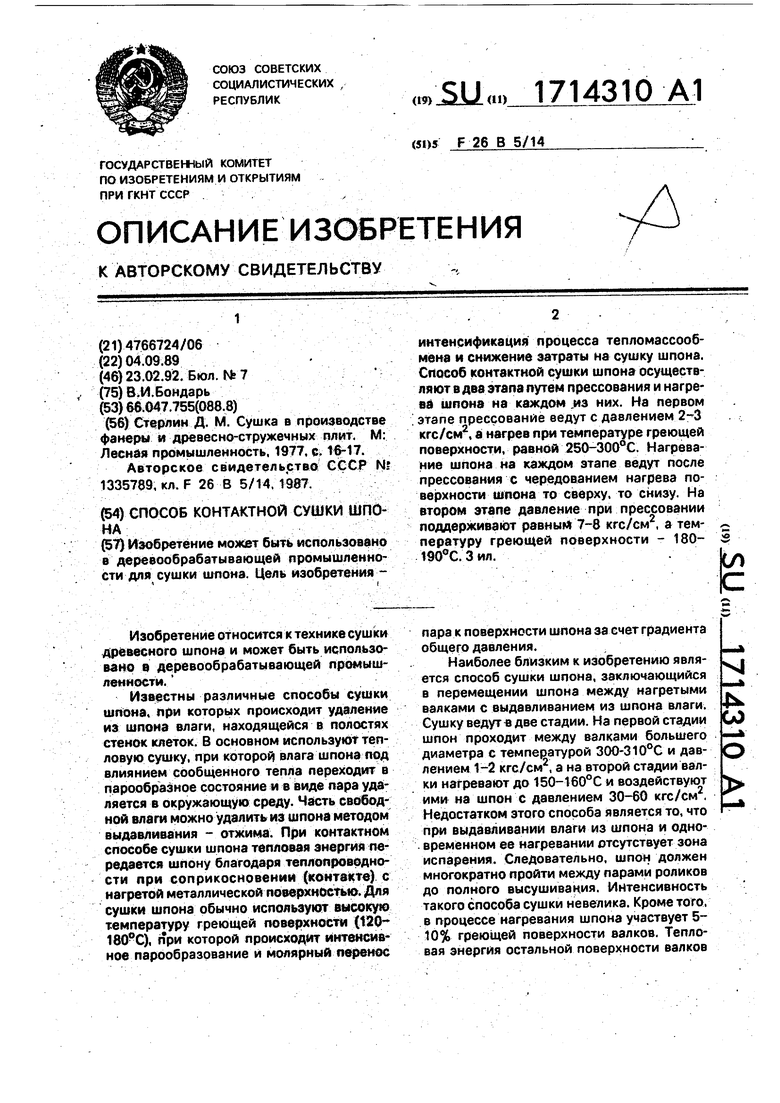

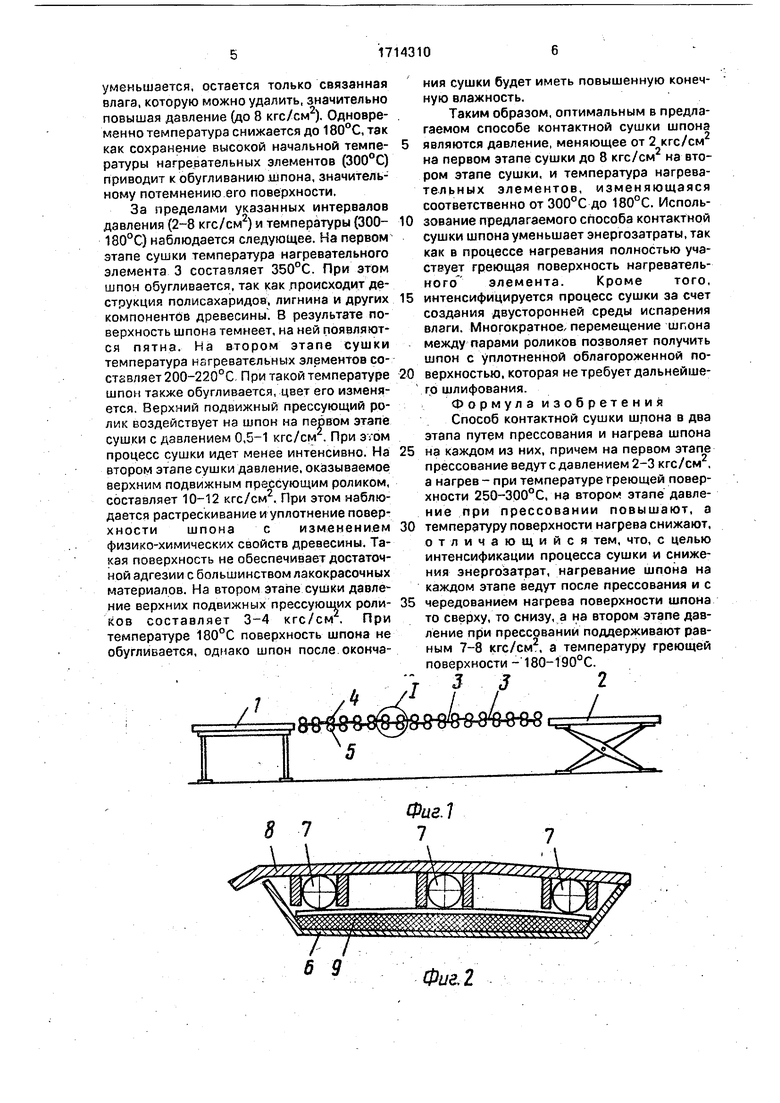

На фиг. 1 изображена установка для осуществления способа, схема; на фиг,2 - нагревательный элемент, разре. на фмг.З узел I на фиг. 1,

/ Установка для осуществления способа контактной сушки шпона состоит мз загрузочного устройства 1, приемного устройства 2 и расположенных ними последовательно нагревательных элементов 3 и роликовых-пар, в которых верхний подвижный ролик 4 является прессующим, а нижний ролик 5 стационарным. Нагревательный элемент 3 представляет собой корпус 6, в котором размещены теплозлектронагревательные элементы 7. Греющая поверхность 8 нагревательного элемента 3 представляет собой сегмент цмлиндричзской поверхности с радиусом 750 мм. Противоположная сторона нагревательного элемента 3 имеет тепловую изоляцию 9. Над греющей поверхностью 8 нагревательного элемента 3 размещены направляющие щитки 10. Нагревательные элементь 3 чередуются с роликовыми парами и расположены в шахматном порядке, при котором греющая поверхность 8 одного нагревательного элемента 3 расположена над шпоном, а греющая поверхность 8 следующего натревательного элемента 3 расположена под шпоном.

Способ контактной сушки шпона осуществляется следующим образом.

Строганый шпон, выходящий из строгального станка, имеет начальную влажность 50-70%. Причем влага в шпоне содержится в свободном виде (в полостях в стенках клеток) и в связанном, т.е. в волокг нах. Сушка ведется в два этапа. Свободную

5 влагу на первом этапе сушки можно удалить выдавливанием с интенсивным нагреванием. Поэтому шпон, подлежаш,ий сушке, с загрузочного устройства 1 проходит между верхним подвижным прессующим роликом

0 4 и стационарным роликом 5. При этом верхний подвижный прессующий ролик 4воздействует на шпон с давлением 2 кгс/см. Влага из центральных слоев шпона выдавливается на поверхность шпона, которая

5 под воздействием давления становится уплотненной. Затем шпон поступает на нагревательный элемент 3 и одной стороной равномерно прижимается кего греющей поверхности 8 за счет того, что крайние точки

0 греющей поверхности 8 находятся на одной линии с точками прижима шпона парами роликов 4 и 5, а средняя точка выступает на 3-4 мм (при радиусе цилиндрической поверхности 750 мм). При сопрокоснове-5 НИИ шпона с греющей поверхностью 8, температура которой составляет 300°С, большое количество влаги под влиянием сообщенного тепла переходит в парообра-зное состояние И в виде пара удаляется в окружающую среду,

. На первом этапе сушки возможно использование высоких температур, так как шпон имеет высокую начальную влажность,

5 не обугливается, поверхность его не меняет цвет. Далее шпон входит в промежуток между BSpxHMM подвижным прессующим роликом 4 и стационарным роликом 5, где из шпона также выдавливается влага, а nosep0 хность уплотняется. Затем шпон поступает на следующий нагревательный элемент 3, греющая поверхность 8 которого расположена теперь с противоположной стороны шпона. Влага свободно испаряется.

5 Таким образом, чередуются процессы. выдавливания влаги из шпона с уплотнением его поверхности и нагревания шпона с испарением влаги в двустороннюю зону испарения. После первого этапа сушки содержание свободной влаги в шпоне резко уменьшается, остается только связанная влага, которую можно удалить, значительно повышая давление (до 8 кгс/см). Одновременно температура снижается до 180°С, так как сохранение высокой начальной температуры нагревательных элементов () приводит к обугливанию шпона, значительному потемнению его поверхности. За пределами указанных интервалов давления (2-8 кгс/см) и температуры (300180°С) наблюдается следующее. На первом этапе сушки температура нагревательного элемента 3 составляет 350°С. При этом шпон обугливается, так как происходит деструкция полисахаридов, лигнина и других компонентов древесины. В результате поверхность шпона темнеет, на ней появляются пятна. На втором этапе сушки температура нзгревательных элементов составляет 200-220°С При такой температуре шпон также обугливается, цвет его изменяется. Верхний подвижный прессующий ролик воздействует на шпон на пеовом этапе сушки с давлением 0,5-1 кгс/см . При этом процесс сушки идет менее интенсивно. На втором этапе сушки давление, оказываемое верхним подвижным прессующим роликом, составляет 10-12 кгс/см. При этом наблюдается растрескивание и уплотнение поверхности шпона с изменением физико-химических свойств древесины. Такая поверхность не обеспечивает достаточной адгезии с большинством лакокрасочных материалов. На втором этапе сушки давление верхних подвижных прессуюших роли ков составляет 3-4 кгс/см . При температуре 180°С поверхность шпона не обугливается, однако шпон после окончаФие, 2 ния сушки будет иметь повышенную конечную влажность. Таким образом, оптимальным в предлагаемом способе контактной сушки шпона являются давление, меняющее от 2 кгс/см на первом этапе сушки до 8 кгс/см на втором этапе сушки, и температура нагревательных элементов, изменяющаяся соответственно от 300°С до 180°С. Использование предлагаемого choco6a контактной сушки шпона уменьшает энергозатраты, так как в процессе нагревания полностью участвует греющая поверхность нагревательного элемента. Кроме того, интенсифицируется процесс сушки за счет создания двусторонней среды испарения влаги. Многократное/ перемещение шг.она между парами роликов позволяет получить шпон с уплотненной облагороженной поверхностью, которая не требует дальнейшего шлифования. Формула изобретения Способ контактной сушки шпона в два этапа путем прессования и нагрева шпона на каждом из них, причем на первом этапе прессование ведут с давлением 2-3 кгс/см, а нагрев - при температуре греющей поверхности 250-300°С, на втором этапе давление при прессовании повышают, а температуру поверхности нагрева снижают, отличающийся тем, что, с целью интенсификации процесса сушки и снижения энергозатрат, нагревание шпона на каждом этапе ведут после прессования и с чередованием нагрева поверхности шпона то сверху, то снизу, а на втором этапе давление при прессовании поддерживают равным 7-8 кгс/см , а температуру греющей поверхности-180-190°С.

n

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СУШКИ ДРЕВЕСИНЫ | 1992 |

|

RU2045721C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2096703C1 |

| Способ получения брикетов топлива из органического волокнистого материала | 1977 |

|

SU1047393A3 |

| Способ сушки шпона | 1985 |

|

SU1335789A1 |

| Способ сушки шпона | 1990 |

|

SU1749657A2 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2129244C1 |

| СПОСОБ ФАНЕРОВАНИЯ ДЕРЕВЯННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2067524C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СУШКИ ЛУЩЕНОГО ИЛИ РЕЗАНОГО ДРЕВЕСНОГО ШПОНА | 2007 |

|

RU2438082C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ МЕБЕЛИ | 2007 |

|

RU2352455C1 |

| СПОСОБ ПРОИЗВОДСТВА СУБЛИМИРОВАННОГО ПРОДУКТА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2020 |

|

RU2735693C1 |

Изобретение может бытъ использовано в деревообрабатывающей промышленности для сушки шпона. Цель изобретения -интенсификация процесса тепломассообмена и снижение затраты на сушку шпона. Способ контактной сушки шпона осуществляют в два этапа путем прессования и нагре- вд шпона на каждом .из них. На первом этапе прессование ведут с давлением 2-3 кгс/см^, а нагрев при температуре греющей поверхности, равной 250-300°С. Нагревание шпона на каждом этапе ведут после прессования с чередованием нагрева поверхности шпона то сверху, то снизу. На втором этапе давление при прессовании поддерживают равный 7-8 кгс/см^, а температуру греющей Поверхности - 180- 190°С.Зил.•^ёИзобретение относится к технике сушки древесного шпона и может быть использовано а деревообрабатывающей промышленности. 'Известны различные способы сушки шпона« при которых происходит удаление из шпона влаги, находящейся в полостях стенок клеток. В основном используют тепловую сушку, при которой влага шпона под влиянием сообщенного тепла переходит в парообразное состояние и в 1аиде пара удаляется в окружающую среду. Часть свободной влаги можно удалить из шпона методом выдавливания - отжима. При контактном способе сушки шпона тепловая знергия пе* редается шпону благодаря теплопроводности при соприкосновении (контакте) с нагретой металлической поверхностью. Для сушки шпона обычно используют высокую температуру греющей поверхности (12(Н 180°С), Г1ри которой происходит интенсив* ное парообразование и молярный переноспара к поверхности шпона за счет градиента общего давления.Наиболее близким к изобретению является способ сушки шпона, заключающийся в перемещении шпона между нагретыми валками с выдавливанием из шпона влаги. Сушку ведут« две стадии. На первой стадии шпон проходит между валками большего диаметра с температурой 300-310°С и давлением 1-2 кгс/см^, а на второй стадии валки нагревают до 150-160°С и воздействуют ими на шпон с давлением 30-60 кгс/см^. Недостатком зтого способа является то, что при выдавливании влаги из шпона и одно- временном ее нагревании отсутствует зона испарения. Следовательно, шпон должен многократно пройти между парами роликов до полного высушивания. Интенсивность такого способа сушки невелика. Кроме того, в процессе нагревания шпона участвует 5- 10% греющей поверхности валков. Тепловая знергия остальной поверхности валков4^СА>& О>&

| Ст|;рлии Д | |||

| М | |||

| Сушка в производстве фанеры и древесно-стружечмых плит | |||

| М: Лесндя промышленность, 1977, с>& 16-17.Авторское свидетельство СССР N' 1335789, кл.Р 26 В 5/14.1987. |

Авторы

Даты

1992-02-23—Публикация

1989-09-04—Подача