Изобретение относится к деревообрабатывающей промышленности, в частности к технологии сушки листовых капиллярно- пористых материалов, например шпона, и является усовершенствованием изобретения по авт. св. № 1335789.

Известен способ сушки шпона путем перемещения его между нагретыми валками с выдавливанием из шпона влаги, включающий две стадии, на первой из которых валки нагревают до 300-310°С и воздействуют ими на шпон с добавлением 1-2 кгс/см , а на второй стадии валки нагревают до 150- 160°С и воздействуют ими на шпон с давлением 30-60 кгс/см .

Недостатками данного способа является повышенный расход тепла на сушку и недостаточно качественная сушка. Эти недостатки обусловлены тем, что при сушке по данному способу влага, содержащаяся в шпоне, под действием температурного градиента переносится к центру поперечного сечения листа шпона, поэтому внутренняя часть его после прокатки имеет влагосо- держание в несколько раз выше, чем на поверхности, соприкасающейся с валками

Градиент влагосодержания создает напряжение в материале и возможность его деструкции и образования трещин.

Целью изобретения является снижение энергозатрат и повышение качества продукции.

Поставленная цель достигается тем, что согласно способу сушки шпона на второй стадии сушки осуществля ют нагреъ только одного из пары валков, а воздействие на поверхность шпона нагретых и холодных валков чередуют в шахматном порядке.

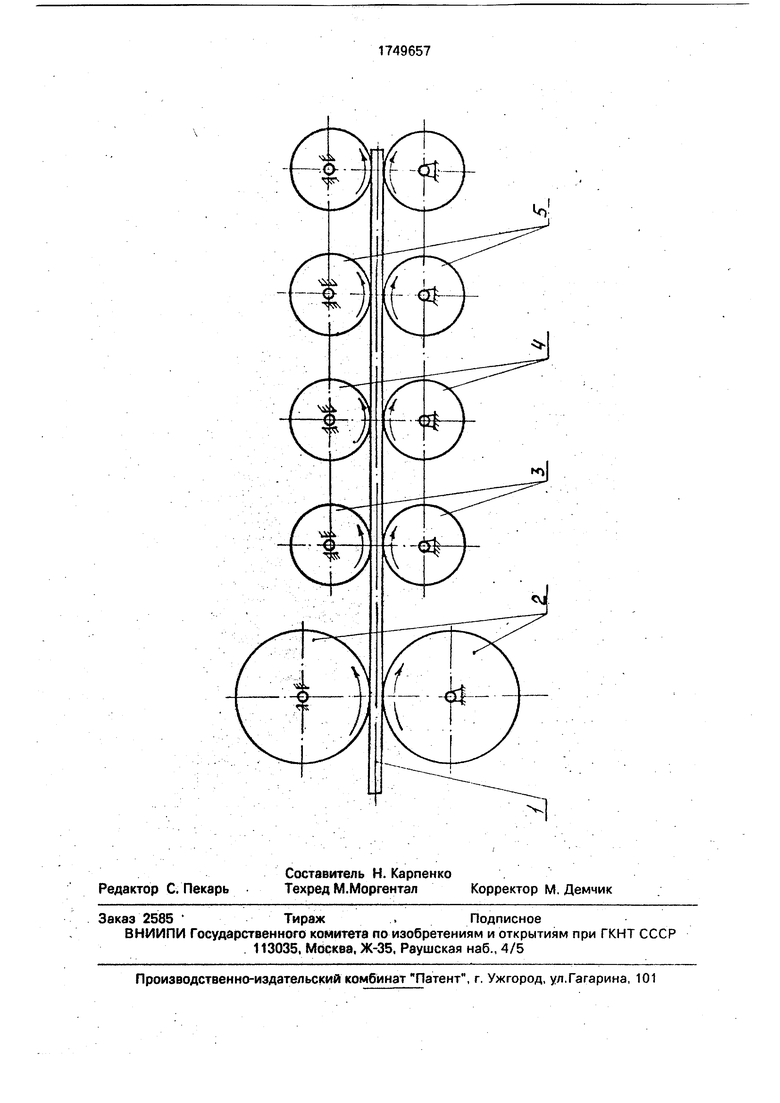

На чертеже приведена схема, реализующая предлагаемый способ.

.Способ осуществляют следующим образом.

Сырой шпон 1 подают на валки 2 первой стадии, нагретые до 300-310°С, и сжимают ими шпон с усилием 1-2 кгс/см При таком давлении часть свободной влаги выдавливается на поверхность и испаряется при контактировании с валками 2 Затем нагретый шпон 1 поступает на пары валков 3-5 второй стадии, в которых осуществляют нагрев только одного из пары валков, и прокатывается через чередующиеся в шахматном по

ё

О

о ел

S4

г

рядке холодные и нагретые валки. При прохождении шпона 1 между парой валков 3 второй стадии часть влаги испаряется при контактировании с нагретой поверхностью одного валка, а часть влаги переносится под действием температурного градиента к противоположной поверхности листа шпона, контактирующей с холодным валком, в том же направлении диффундирует часть влаги в виде пара. При прокатке на следующей паре валков 4 второй стадии та сторона шпона, которая имеет большую влажность, сбприкаТа ётся с нагретым валком и интенсивно отдает влагу в атмосферу. Далее процесс повторяется. В результате попере- менного контакта каждой стороны шпона с нагретыми и холодными валками снижается градиент влагосодержания шпона в поперечном сечении, что способствует снижению внутренних напряжений в древесине шпона. Последующее досушивание шпона производят конвективным способом,

В результате проведенного анализа предлагаемого способа сушки шпона по сравнению с прототипом установлено, что предлагаемый способ позволяет снизить энергозатраты на 25% и повысить качество материала за счет снижения трещинообра- зования.

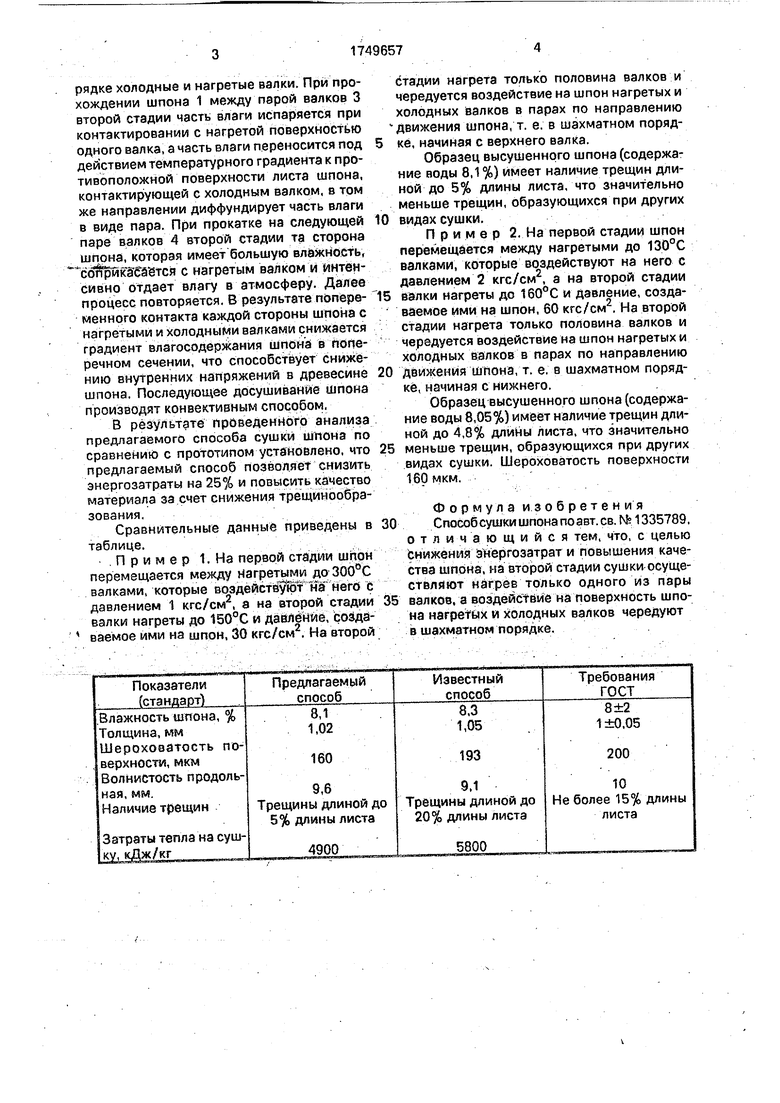

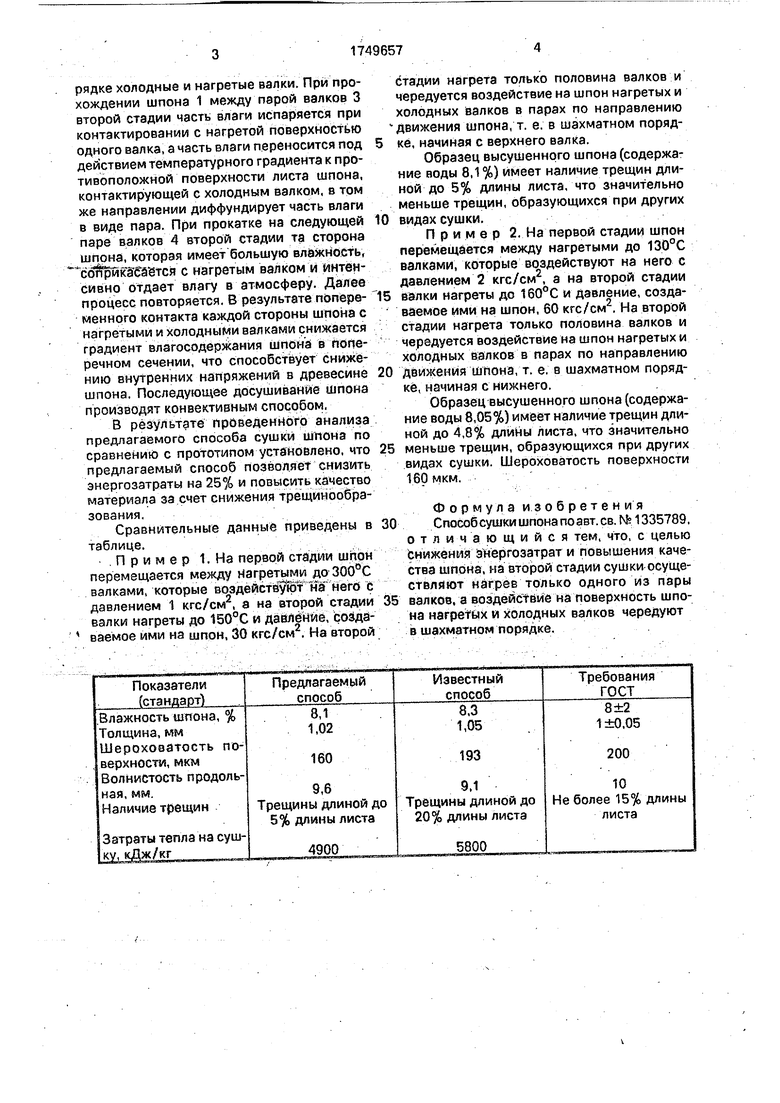

Сравнительные данные приведены в таблице.

Пример 1.На первой стадии шпон перемещается между нагретыми до 300°С валками, которые воздействуют fta него с давлением 1 кгс/см2, а на второй стадии валки нагреты до 150°С и давление, создаваемое ими на шпон, 30 кгс/см2. На второй

Стадии нагрета только половина валков и чередуется воздействие на шпон нагретых и холодных валков в парах по направлению движения шпона, т. е. в шахматном порядке, начиная с верхнего валка.

Образец высушенного шпона (содержание воды 8,1 %) имеет наличие трещин длиной до 5% длины листа, что значительно меньше трещин, образующихся при других видах сушки.

Пример 2. На первой стадии шпон перемещается между нагретыми до 130°С валками, которые воздействуют на него с давлением 2 кгс/см2, а на второй стадии валки нагреты до 160°С и давление, создаваемое ими на шпон, 60 кгс/см2. На второй стадии нагрета только половина валков и чередуется воздействие на шпон нагретых и холодных валков в парах по направлению движения шпона, т. е. в шахматном порядке, начиная с нижнего.

Образец высушенного шпона (содержание воды 8,05%) имеет наличие трещин длиной до 4,8% длины листа, что значительно меньше трещин, образующихся при других видах сушки. Шероховатость поверхности 160 мкм.

Формула изобретения Способсушки шпона поавт.св. № 1335789, отнимающийся тем, что, с целью снижения энергозатрат и повышения качества шпона, на второй стадии сушки осуществляют нагрев только одного из пары валков, а воздействие на поверхность шпона нагретых и холодных валков чередуют в шахматном порядке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной сушки шпона | 1989 |

|

SU1714310A1 |

| Способ сушки шпона | 1985 |

|

SU1335789A1 |

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО ШПОНА К СУШКЕ | 2008 |

|

RU2369813C1 |

| Способ сушки чая с использованием солнечного тепла и установка для его осуществления | 1988 |

|

SU1614781A1 |

| СПОСОБ СУШКИ КАПИЛЛЯРНО-ПОРИСТЫХ МАТЕРИАЛОВ | 2003 |

|

RU2239137C1 |

| БЫСТРО РЕГИДРАТИРУЕМЫЕ БОБОВЫЕ | 1995 |

|

RU2144297C1 |

| СПОСОБ КОНСЕРВАЦИИ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101608C1 |

| СПОСОБ ПОДГОТОВКИ ДРЕВЕСНОГО ШПОНА К СУШКЕ | 2010 |

|

RU2424480C1 |

| СПОСОБ СУШКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2020 |

|

RU2743979C1 |

| СПОСОБ МАЛОЗАТРАТНОГО ПРОИЗВОДСТВА ПОЛНОТЕЛОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2430066C2 |

Использование: для сушки листовых капиллярно-пористых материалов. Сущность изобретения: на второй стадии сушки осуществляют нагрев только одного из пары валков, а воздействие на шпон нагретых и холодных валков чередуют в шахматном порядке. 1 ил., 1 табл.

| Способ сушки шпона | 1985 |

|

SU1335789A1 |

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-19—Подача