Изобретение относится к способам автоматического управления технологическими параметрами процесса конвективной сушки материалов.

Известен способ автоматического управления процессом сушки материала путем стабилизации температуры в сушильном объекте измейением подачи влажного материала при ее увеличении. Недостатками известного технического реше.ния являются отсутствие системы управления расходом сушильного агента и отсутствие учета возмущений по влажности поступающего и высушенного материала. Данные недостатки снижают точность управления процессом сушки материалов.

Наиболее близким к предлагаемому техническому решению является способ автоматического управления процессом конвективной сушки материалов стабилизации температурь сушильного агента при ее отклонении, изменении расхода пара, поступающего в-калорифер, и расхода воздуха, поступающего в камеру, измерения влажности материала на выходе

из сушилки и по отношению полученной величины | величине отклонения температуры сушильного агента осуществляют корректировку расхода пара.

Недостатком известного способа является то, что не учитываются динамические характеристики сушилки как объекта управления и связанные с зтим внутренние динамические связи и возмущения, что снижает точность управления процессом сушки..

Предлагаемый способ автоматического управления процессом конвективной сушки материалов устраняет отмеченные недостатки и является усовершенствованием способа по авт.св. 1 1451504.

Цель изобретения - повышение точности управления.

Поставленная цель достигается тем, что в способе дополнительно определяют значение отклонения количества подведенного тепла от заданного и по отношению величины измеренной влажности материала на выходе из сушильной камеры к полученному значению корректируют расход пара.

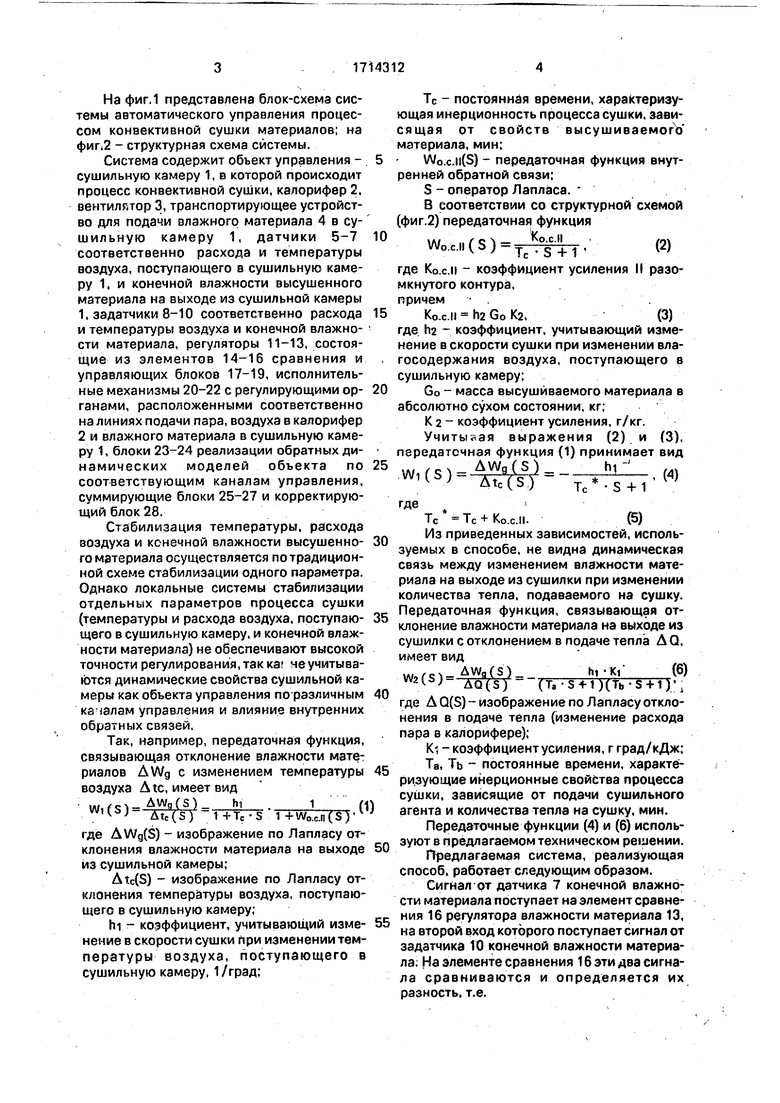

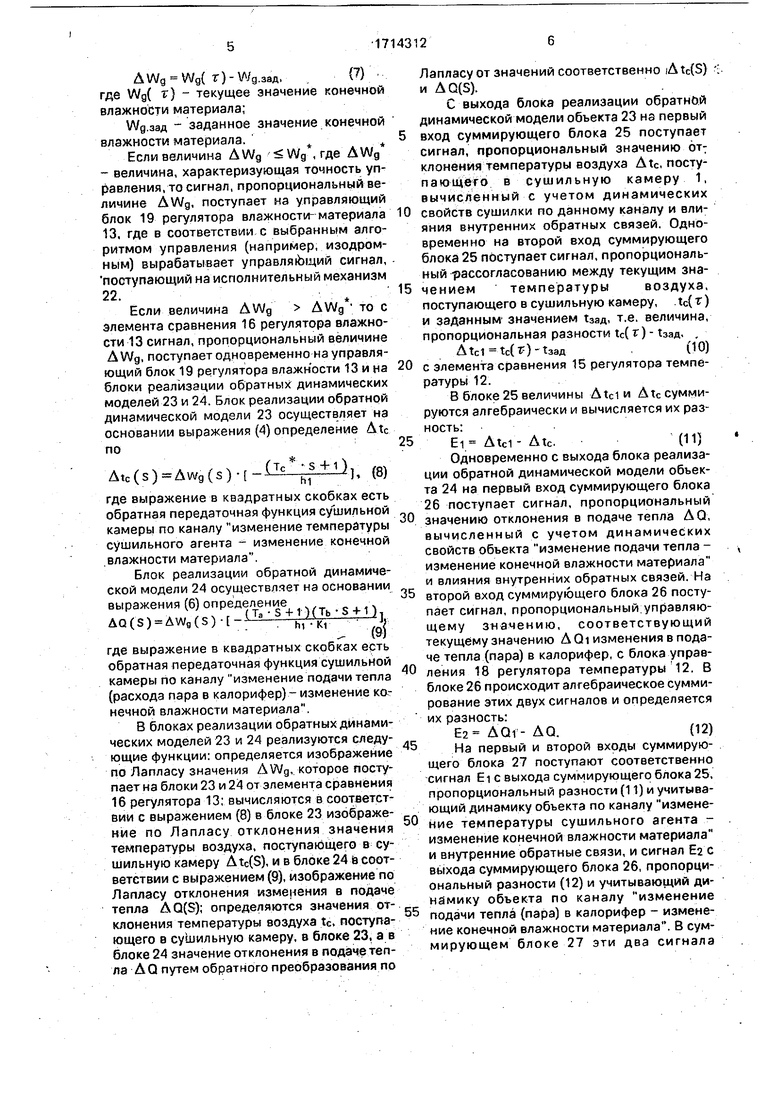

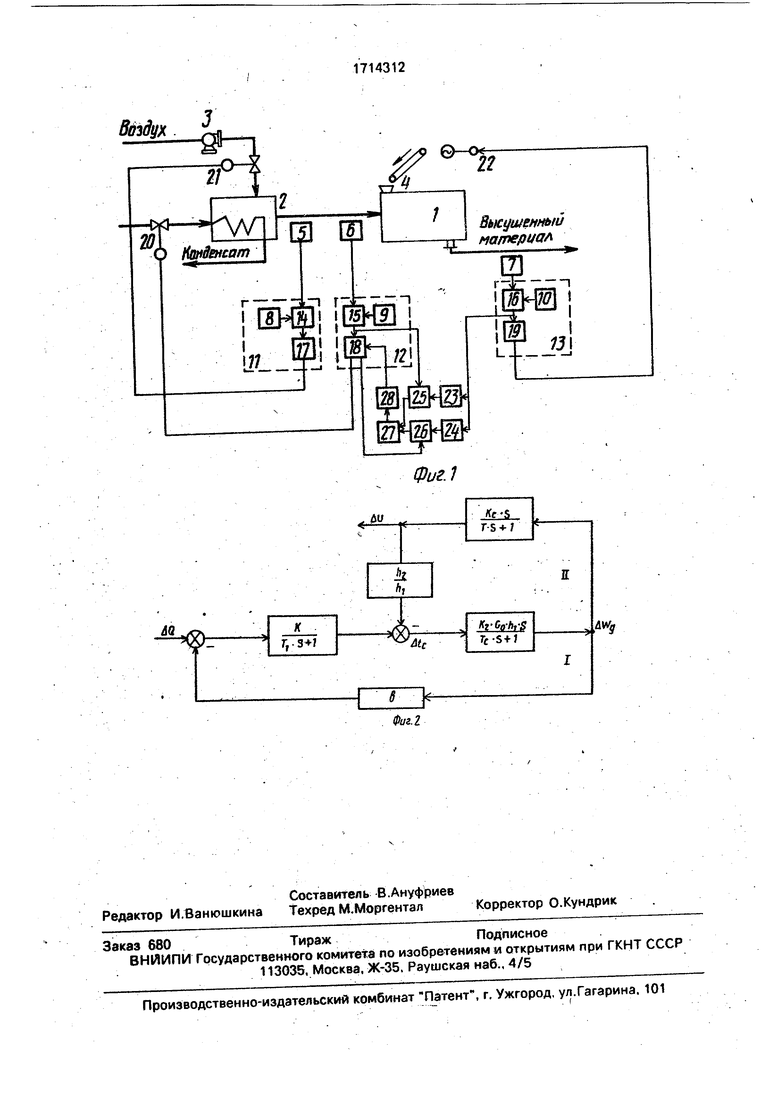

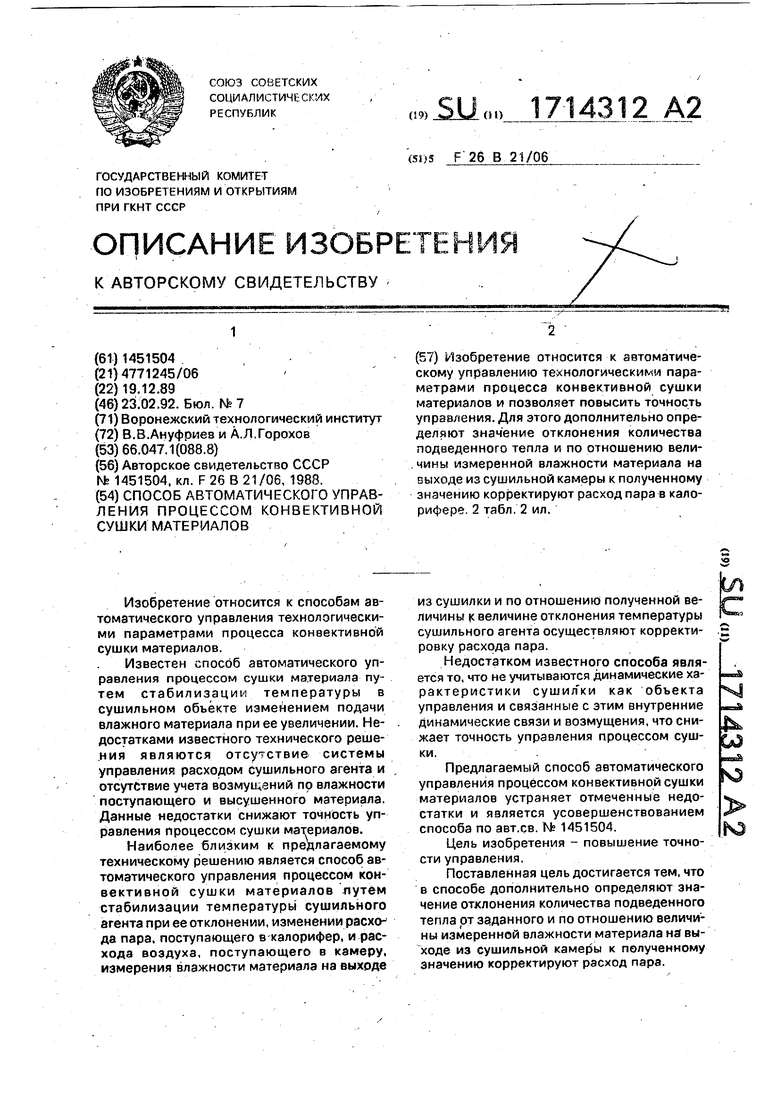

На фиг.1 представлена блок-схема системы автоматического управления процессом конвективной сушки материалов; на - структурная схема системы.

Система содержит объект управления сушильную камеру 1, в которой происходит процесс конвективной сушки, калорифер 2. вентилятор 3, транспортирующее устройство для подачи влажного материала 4 в сушильную камеру 1, датчики 5-7 соответственно расхода и температуры воздуха, поступающего в сушильную камеру 1, и конечной влажности высушенного материала на выходе из сушильной камеры 1, задатчики 8-10 соответственно расхода и температуры воздуха и конечной влажности материала, регуляторы 11-13, состоящие из элементов 14-16 сравнения и управляющих блоков 17-19, исполнительные механизмы 20-22 с регулирующими органами, расположенными соответственно на линиях подачи пара, воздуха в калорифер 2 и влажного материала в сушильную камеру 1, блоки 23-24 реализации обратных динамических моделей объекта по соответствующим каналам управления, суммирующие блоки 25-27 и корректирующий блок 28.

Стабилизация температуры, расхода воздуха и конечной влажности высушенного материала осуществляется по традиционной схеме стабилизации одного параметра. Однако локальные системы стабилизации отдельных параметров процесса сушки (температуры и расхода воздуха, поступающего в сушильную камеру, и конечной влажности материала) не обеспечивают высокой точности регулирования, так каг не учитываются динамические свойства сушильной камеры как объекта управления поразличным каналам управления и влияние внутренних обратных связей.

Так, например, передаточная функция, связывающая отклонение влажности мате: риалов AWg с изменением температуры воздуха Ate, имеет вид

y,()(S} hi1 (1

(} ПГ(5Т t+Tc-S 1+Wo.c.n(S)

где AWg(S) - изображение по Лапласу отклонения влажности материала на выходе из сушильной камеры;

Atc(S) - изображение по Лапласу отклонения температуры воздуха, поступающего в сушильную камеру;

hi - коэффициент, учитывающий изменение вскорости сушки при изменении температуры воздуха, поступающего в сушильную камеру, 1/град;

Тс - постоянная времени, характеризующая инерционность процесса сушки, зависящая от свойств высушиваемогЪ материала, мин;

Wo.c.ii(S) - передаточная функция внутренней обратной связи;

S - оператор Лапласа.

В соответствии со структурной схемой (фиг.2) передаточная функция

Л1 11 / с - .c.ii

Wo.C.llCS),

(2)

где KO.C.II - коэффициент усиления И разомкнутого контура, причем .

KO.C.II h2 Go К2,(3)

где. ha - коэффициент, учитывающий изменение в скорости сушки при изменений влагосодержания воздуха, поступающего в сушильную камеру;

Go - масса высушиваемого материала в абсолютно сухом состоянии, кг;

К 2 - коэффициент усиления, г/кг.

Учиты ая выражения (2) и (3), передаточная функция (1) принимает вид А WgC S ) hr

.Wi(S)

. (4)

Atc(Sj

S -1-1

где

Тс Тс + Ко.с.11.(5)

Из приведенных зависимостей, используемых в способе не видна динамическая связь между изменением влажности материала на выходе из сушилки при изменении количества тепла, подаваемого на сушку. Передаточная функция, связывающая отклонение влажности материала на выходе из сушилки с отклонением в подаче тепла А Q, имеет вид

AWg(S) hi-кГ(6)

W2(S

AQ ( S ) (Та S4-t)(Tb-S + 1)j

где А Q(S) - изображение по Лапласу отклонения в подаче тепла (изменение расхода пара в калорифере);

Ki - коэффициент усиления, г град/кДж;

Та, Ть - постоянные времени, характери.зующие инерционные свойства процесса сушки, зависящие от подачи сушильного агента и количества тепла на сушку, мин.

Передаточные функции (4) и (6) используют в предлагаемом техническом решении.

Предлагаемая система, реализующая способ, работает следующим образом.

Сигнал QT датчика 7 конечной влажности материала поступает на элемент сравнения 16 регулятора влажности материала 13, на второй вход которого поступает сигнал от задатчикаЮ конечной влажности материала; На элементе сравнения 16 эти два сигнала сравниваются и определяется их разность, т.е. AWg Wg( r)-Wg.3aA,,(Ъ где Wg( т) - текущее значение конечной влажности материала; Wg.aafl - заданное значение.конечной влажности материала. Если величина ЛWg Wg , где AWg - величина, характеризующая точность управления, то сигнал, пропорциональный величине AWg, поступает на управляющий блок 19 регулятора влажности-материала 13, где в соответствии с выбранным алгоритмом управления (например, изодромным) вырабатывает управля|Ьщий сигнал, поступающий на исполнительный механизм 22. Если величина AWn AWq то с элемента сравнения 16 регулятора влажности 13 сигнал, пропорциональный величине AWg, поступает одновременно на управляющий блок 19 регулятора влажности 13 и на блоки реализации обратных динамических моделей 23 и 24. Блок реализации обратной динамической модели 23 осуществляет на основании выражения (4) определение Ate по „(). Atc(s)Awg(s)- где выражение в квадратных скобках есть обратная передаточная функция сушильной камеры по каналу изменение температуры сушильного агента - изменение конечной .влажности материала. Блок реализации обратной динамической модели 24 осуществляет на основании выражения (6) определение (Ta-S-f 1)(Tb-S + 1) AQ(S) AWg(S)- где выражение в квадратных скобках есть обратная передаточная функция сушильной камеры по каналу изменение подачи тепла (расхода пара в калорифер) - изменение конечной влажности материала. В блоках реализаций обратных динамических моделей 23 и 24 реализуются следующие функции: определяется изображение по Лапласу значения AWg, которое поступаетна блоки 23 и 24 отзлемента сравнения 16 регулятора 13; вычисляются в соответствии с выражением (8) в блоке 23 изображение по Лапласу отклонения значения температуры воздуха, поступающего в сушильную камеру Atc(S), и в блоке 24 & соответствии с выражением (9), изображение по Лапласу отклонения изменения в подаче тепла AQ(S); определяются значения отклонения температуры воздуха tc. поступающего в сушильную камеру, в блоке 23, а в блоке 24 значение отклонения в подаче тепла А Q путем обратного преобразования по 1, (8) Лапласу от значений соответственно Atc(S} и AQ(S). С выхода блока реализации обратной динамической модели объекта 23 на первый вход суммирующего блока 25 поступает сигнал, пропорциональный значению от клонения температуры воздуха Ate, поступающего в сушильную камеру 1, вычисленный с учетом динамических свойств сушилки по данному каналу и влияния внутренних обратных связей. Одновременно на второй вход суммирующего блока 25 поступает сигнал, пропорциональный рассогласованию между текущим значением температуры воздуха, поступающего в сушильную камеру, tc( т) и заданным значением гзал, т.е. величина, пропорциональная разности tc( г) - tsafl, (г:)-tзaд,(10) с злемента сравнения 15 регулятора температуры 12. В блоке 25 величины Atci и Ate суммируются алгебраически и вычисляется их разность:Ei Atci-Ate.(11) Одновременно с выхода блока реализации обратной динамической модели обьекта 24 на первый вход суммирующего блока 26 поступает сигнал, пропорциональный значению отклонения в подаче тепла AQ, вычисленный с учетом динамических свойств объекта изменение подачи тепла изменение конечной влажности материала и влияния внутренних обратных связей. На второй вход суммирующего блока 26 поступает сигнал, пропорциональный:управляющему значению, соответствующий текущему значению А Qi изменения в подаче тепла (пара) в калорифер, с блока управления 18 регулятора температуры 12. В блоке 26 происходит алгебраическое суммирование зтих двух сигналов и определяется их разность: Е2 AQi- AQ.(12) На первый и второй входы суммирующего блока 27 поступают соответственно сигнал Е1 с выхода суммирующего блока 25, пропорциональный разности (11) и учитывающий динамику объекта по каналу изменение температуры сушильного агента изменение конечной влажности материала и внутренние обратные связи, и сигнал Еа с выхода суммирующего блока 26, пропорциональный разности (12) и учитывающий динамику объекта по каналу изменение подачи тепла (пара) в калорифер - изменение конечной влажности материала. В суммирующем блоке 27 эти два сигнала

алгебраически суммируются (с учетом своих знаков) и определяется их разность:

E Ei-E2.- (13)

которая поступает на вход корректирующего блока 28, где вырабатывается корректирующий сигнал, пропорциональный величине и знаку Е, и поступает на управляющий блок 18 регулятора температуры 12, корректируя управляющий сигнал AQi в блоке 18, выход которого связан с исполнительным механизмом 20, расположенным на линии подачи пара в калорифер 2.

Таким образом, предлагаемый способ автоматического управления процессом конвективной сушки материалов и система, реализующая предлагаемый способ, позволяет учитывать динамику объекта управления как по каналу изменение температуры сушильного агента, поступающего в сушильную камеру - изменение конечной влажности материала, так и динамику и

внутренние обратные связи по каналу изменение подачи тепла (пара) в калорифер изучение конечной влажности материала и соответственно корректировать расход пара в калорифер.

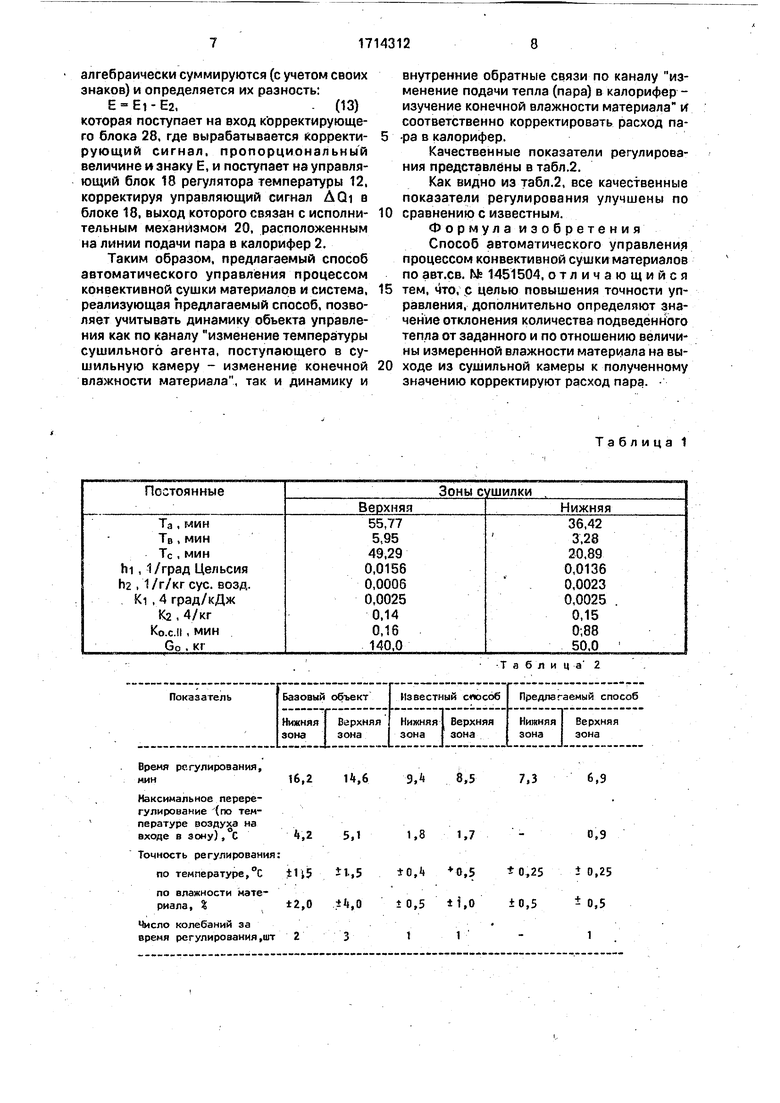

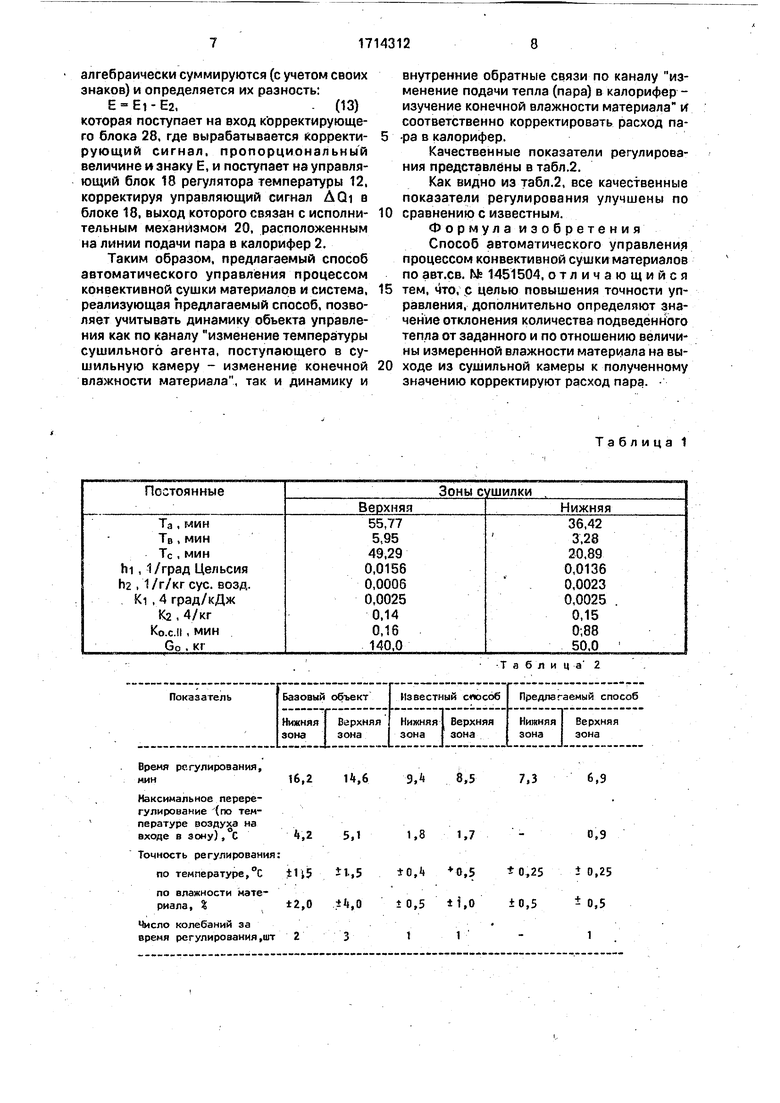

Качественные показатели регулирования представлены в табл.2.

Как видно из табл.2, все качественные показатели регулирования улучшены по сравнению с известным.

Формула изобретения

Способ автоматического управления процессом конвективной сушки материалов по авт.св. bk 1451504, отличающийся тем, что, р целью повышения точности управления, дополнительно определяют значение отклонения количества подведённого тепла от заданного и по отношению величины измеренной влажности материала на выходе из сушильной камеры к полученному значению корректируют расход пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом конвективной сушки материалов | 1987 |

|

SU1451504A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПИЩЕВЫХ ПРОДУКТОВ В ЛЕНТОЧНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ КОНВЕКТИВНОГО И СВЧ-ЭНЕРГОПОДВОДА | 2010 |

|

RU2444689C1 |

| Система автоматического управления процессом непрерывной сушки | 1981 |

|

SU1126051A1 |

| Способ автоматического управления влаготепловой обработкой дисперсных материалов с использоваием переменного комбинированного конвективно-СВЧ энергоподвода | 2016 |

|

RU2640848C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ШАХТНОЙ СУШИЛКЕ С ИСПОЛЬЗОВАНИЕМ СВЧ-ЭНЕРГИИ | 2006 |

|

RU2327095C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ В ЗАКРУЧЕННОМ ПОТОКЕ ТЕПЛОНОСИТЕЛЯ С СВЧ-ЭНЕРГОПОДВОДОМ | 2013 |

|

RU2547345C1 |

| Способ автоматического управления процессом сушки текстильного материала в сушильно-ширильной машине и устройство для его осуществления | 1986 |

|

SU1518634A1 |

| Способ конвективной сушки материалов | 1977 |

|

SU775554A1 |

| Система автоматического управления процессом конвективной сушки материалов | 1986 |

|

SU1368593A1 |

Изобретение относится к автоматическому управлению технологическими параметрами процесса конвективной сушки материалов и позволяет повысить точность управления. Для этого дополнительно определяют значение отклонения количества подведенного тепла и по отношению вели- . чины измеренной влажности материала на выходе из сушильной камеры к полученному значению корректируют расход пара в калорифере. 2 табл. 2 ил.

Время регулирования,

мин

Максимальное перерегулирование {по температуре воздуха на входе в зону), С

Точность регулировани

по температуре,°С по влажности материала, %

Число колебаний за

время регулирования ,UJT 23

Таблица 1

Таблиц а 2

7,36,9

8,5

0,9

1,7

to,25 i 0,25

0,5 40,5 0,5

41,0

1

1 Вдзду)( - --twi т °

Фиг.1 Высушенный -j материал

| Способ автоматического управления процессом конвективной сушки материалов | 1987 |

|

SU1451504A1 |

| кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-19—Подача