Изобретение относится к машиностроению, а именно к обработке металлов резанием, и может быть использовано для определения коэффициента усадки стружки (КУС), который применяют как параметр в расчетных формулах сил резания при прректи роаа НИИ металл орежущих стан ков, инструментов и назначении оптимальных режимоа резания.

Известен экспериментальный классический способ, по которому в срезанной на станке стружке измеряют либо длину, либо ее toлщl4нyi а полученные результаты измерений делят на соответствующие им расчетные значения срезаемого слоя.

По данному способу обычно строят многочисленные экспериментальные зависимости КУС от скорости, толщины срезаемого Слоя, геометрии инструмента, механических характеристик обрабатываемого материала, по которым судят о характере протекания процесса резания и для получения которых требуется много времени, расхода материала, инструмента.

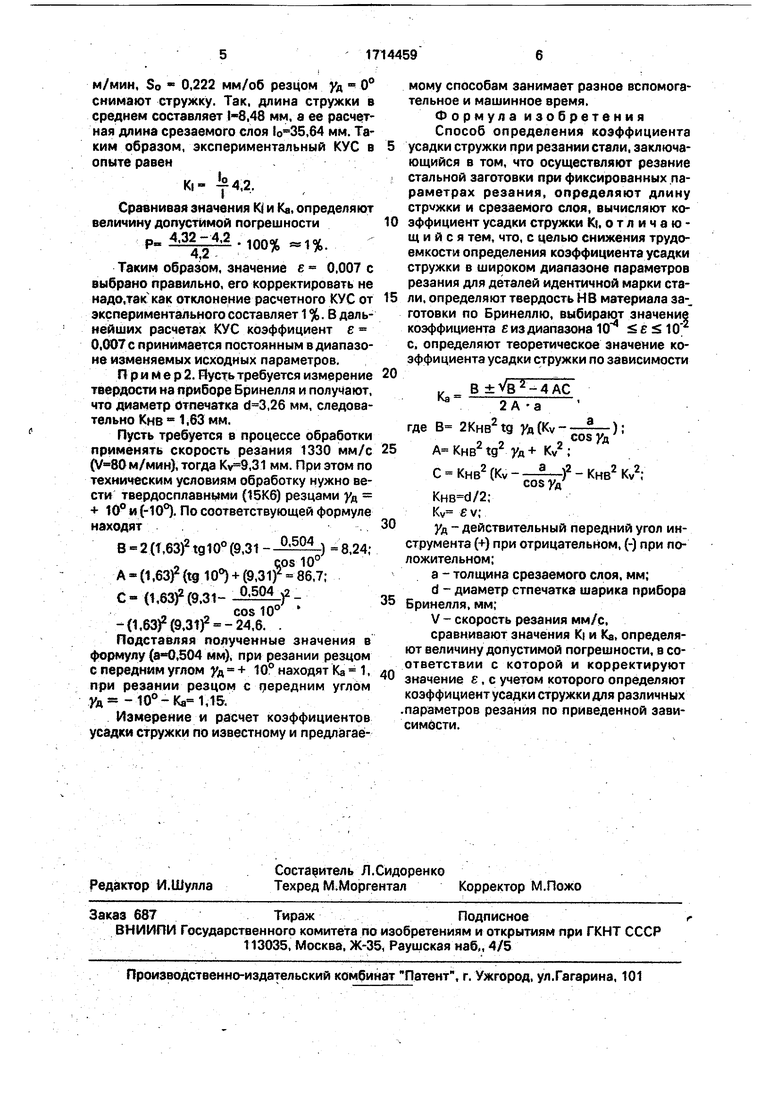

Известен способ определения КУС, заключающийся а измерении мгновенной мощности резания с помощью электронной аппаратуры, значение которой совместно с параметрами режимов резания подставляют в определенную зависимость. Характерной особенностью известного способа является использование сложной аппаратуры, построение экспериментальных графиков, по которым производится оценка КУС, а следовательно, процесса резания в целом. Недостатком способов является то, что для определения КУС в широком диапазоне параметров резания требуется много времени на проведение опытов, отладку и настройку станка, регистрирующей аппаратуры для снятия характеристики, мгновенной мощности резания. Использование сложной аппаратуры и ее отладки предопределяет высокую трудоемкость определения КУС. 1Делью изобретения является снижение трудоемкости определения КУС в широком диапазоне параметров резания для идентичной марки стали. Определяют твердость НВ материала заготовки по Бринеллю. выбирают значение коэффициента е из диапазона tO е 10 с, определяют теоретическое значение коэффициента усадки стружки по зависимостиВ Уд(Кугде В КнвЧд УД + А (l..:(4} KHB-d/2: . Kvev; Уд - действительный передний угол инструмента (+) при отрицательном, (-) при положительном;а - толщина срезаемого слоя, мм; d - диаметр отпечатка шарика прибора Бринелля, мм; V - скорость резания, мм/с, сравнивают значения Ki и Ка, определяют величину допустимой погрешности, в соответствии с которой и корректируют значение , с учетом которого определяют коэффициент усадки стружки для различных параметров резания по указанной зависимости. . Сущнос:ть изобретения заключается в следующем. Сначала производят измерение твердости НВ на приборе Бринелля испытуемой стальной заготовки, при этом фиксируют диаметр d отпечатка шарика прибора и выражают его значение через коэффициент KHBd/2. Затем выбирают второй коэффициент с из диапазона 10 . 10 с и, умножая его на скорость резания V (мм/с), получают значение Ку е. После чего назначают действительйый передний угол уд инструмента, толщину срезаемого слоя а и переходят к определению теоретического коэффициента усадки стружки по формулам {1)-(4). Однако для подтверждения правильности выбора коэффициента проводят один опыт на станке, по которому определяют экспериментальное значение коэффициента усадки стружки Ki. Далее путем сравнения Ка и К| определяют погрешность и, если она превышает допустимое значение, например 10%, то корректируют величину коэффициента е . Таким образом, для идентичных сталей принимают const и переходят к определению оптимального значения КУС путем перебора на ЭВМ скорости, толЩины срезаемого слоя, геометрии инструмента, твердости стали. П р и м е р 1. Определяют КУС по предлагаемому способу при точении, например, стали ШХ 15 по ГОСТу, которая используется . в шарико-подшипниковой промышленнот сти. Под механическую обработку детали из этой стали подготавливают разной твердости в зависимости от технологии и вида операции. В отожженном состоянии сталь ШХ15 дает твердость 197 - 215 кг/мм, а в закаленном - 300 - 350 кг/мм , соответст-. венно атому и механическая обработка ведется на различных режимах резания инструментом с разными передними углами. Из поступающей на механическую обработку партии Отожженных деталей берут одну которую проверяют на твердость. Для этого берут шарик диаметром 10 мм, включают нагружение прибора Бринелля 3000 кг, и производят его вдавливание в деталь и измеряют диаметр d отпечатка. В результате измерения, например, получают что диаметр отпечатка равен 4.3 мм {НВ197), следовательно, 2.15 мм. После чего выбирают коэффициент из диапазона Ю Je е 10 с, например, равное 0,007 с, тогда коэффициент KV с учетом скорости резания м/мин (330 мм/с) KV V 2,31 мм. Пусть передний угол у 0°, а подача, например, .222 мм/об, то при р 75° толщина срезаемого слоя а SoSln 0,214 мм. Подставляя полученные значения в формулы, находят В 0; А + 5,34; С - 4,36. Таким образом, по предлагаемой формуле находят КУС, который равен К,23. После проведенйого расчета Ка определяется экспериментальный КУС. Для этого на образце детали из той же стали ШХ15(НВ197) прорезают несколько пазов и на токарном станке на скорости V 20 м/мин. So - 0,222 мм/об резцом уд « 0° снимают стружку. Так, длина стружки в среднем составляет {-8,48 мм, а ее расчетная длина срезаемого слоя 1о-35,64 мм. Таким образом, экспериментальный КУС в опыте равен К|- ,2, Сравнивая значения К| и Ка, определяют величину допустимой погрешности „ 4,32 - 4,2 100% «1%. Таким образом, значение е ° 0,007 с выбрано правильно, его корректировать не надо, отклонение расчетного КУС от экспериментального составляет 1 %. В дальнейших расчетах КУС коэффициент °° 0,007с принимается постоянным в диапазоне изменяемых исходных параметров. При Мер2. Иустьтребуется измерение твердости на приборе Бринелля и получают, что диаметр Отпечатка (,26 мм, следовательно Кнв 1|63 мм. Пусть требуется в процессе обработки применять скорость резания 1330 мм/с ( м/мин), тогда ,31 мм. При этом по техническим условиям обработку нужно вести твердосплавными (15Кб) резцами уд + 10° и (-10°). По соответствующей формуле находят . 2 (Т,63)1910° (9, -)8,24; cos 10° (1,63) (tg 10°) + (9,31) 86,7; 0,504 .2 С-(1,63)(9,31, cos 10° -(1,63)2 (9,31)2 -24,6. . Подставляя полученные значения в формулу (,504 мм), при резании резцом с передним углом Уд + 10° находят Ка 1, при резании резцо1у1 с с)1ередним углом Уд - 10° - Ка 1,15, Измерение и расчет коэффициентов усадки стружки по известному и предлагаёмому способам занимает разное вспомогательное и машинное время. Формула изобретения Способ определения коэффициента усадки стружки при резании стали, заключающийся в том, что осуществляют резание стальной заготовки при фиксированных параметрах резания, определяют длину стрижки и срезаемого слоя, вычисляют коэффициент усадки стружки К|, о т л и ч а ю щ и и с я тем, что, с целью снижения трудоемкости определения коэффициента усадки стружки в широком диапазоне параметров резания для деталей идентичной марки стали, определяют твердость НЕ материала за-, готовки по Бринеллю, выбирают значение коэффициента из диапазона 10 : 10 с. определяют теоретическое значение коэффициента усадки стружки по зависимости В 2А -а где В Уд(УД+ Kvа) - Кнв С Кн8ПКуKHB d/2:KV v; Уд - действительный передний угол инструмента (+) при отрицательном, (-) при положительном;а - толщина срезаемого слоя, мм; d - диаметр стпечатка шарика прибора Бринелля, мм; V - скорость резания мм/с, сравнивают значения Ki и Ка, определяют величину допустимой погрешности, в соответствии с которой и корректируют значение , с учетом которого определяют коэффициент усадки стружки для различных параметров резания по приведенной зависимости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения длины контакта стружки при резании металлов | 1988 |

|

SU1714460A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИНЫ КОНТАКТА СТРУЖКИ С ПЕРЕДНЕЙ ПОВЕРХНОСТЬЮ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2108562C1 |

| Способ получения корней стружки | 1989 |

|

SU1699720A1 |

| Способ определения предела прочности материала при срезе | 2020 |

|

RU2740634C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ | 2012 |

|

RU2514251C2 |

| Способ определения предела текучести материала при смятии | 2021 |

|

RU2756376C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ СТЕПЕНИ УПРУГОПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ МАТЕРИАЛА | 2009 |

|

RU2386116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА КОНТАКТНОЙ ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1996 |

|

RU2123175C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛЫ РЕЗАНИЯ | 2012 |

|

RU2538068C2 |

| Способ определения высоты нароста на передней поверхности инструмента | 1988 |

|

SU1618504A1 |

Изобретение относится к машиностроению, а именно к резанию сталей на металлорежущих станках инструментами различного типа, и может быть использовано для определения козффициента усадкистружки (КУС), который применяют как параметр в расчетных формулах сил резания. Цель изобретения - снижение трудоемкости определения КУС в широком диапазоне параметров резания для Деталей идентичной марки стали. КУС рассчитывается по теоретической зависимости, вывод которого основан на новой физической модели сдвига по эллиптической линии стружки при резании. Входными параметрами в расчетных зависимостях являются твердость обрабатываемого металла, скорость резания, толщина срезаемого слоя и передний угол инструмента. Проведенные исследования полученной зависимости показали, что погрешность по сравнению с экспериментальным методом составляет не более 10%, а трудоемкость снижается в 100 раз за' счет возможности применения на современных ЭВМ.

| Еремин А.Н | |||

| Физическая сущность явлений при резании стали, Машгиз, 1951, с.5.Там же, 0.87.Авторское С|видетельство СССР №1295300, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-02-23—Публикация

1988-04-08—Подача