Изобретение относится к области обработки металлов резанием и может быть использовано в частности при проектировании и эксплуатации инструмента на машиностроительных заводах и в исследовательских лабораториях при его проектировании.

Наиболее близким (прототип) к заявленному является способ определения длины контакта стружки при резании металлов, описанный в авт. свид. N 1714460. По этому способу уже не экспериментальным, а расчетным путем определяется ДКС с ППИ по формулам, которые включают параметр t, выбираемый из диапазона 0,0001-0,01 с. Преимуществом этого способа перед остальными является то, что уже не требуется проведения трудоемких экспериментов. Однако, способ имеет существенный недостаток, заключающийся в том, что требуется длительный подбор параметра t из широкого диапазона числе от 0,0001 до 0,01 с, из-за чего растет трудоемкость и падает точность расчета.

Целью настоящего изобретения является снижение трудоемкости способа с одновременным повышением его точности,

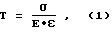

Поставленная цель достигается тем, что в известном способе, заключающемся в определении твердости r образца металла на приборе Бринелля, резании этого образца со скоростью V с толщиной а стружки, определении длины C1 ее пластического контакта с передней поверхностью режущего инструмента, определении общей длины C0 контакта стружки с передней поверхностью режущего инструмента, сравнении C0 с предварительно полученным экспериментально значением общей длины C9 контакта стружки с передней поверхностью режущего инструмента и установлении для него величины погрешности, с учетом которой определяют C0 для различных исходных данных резания, напряжение σ измеряют в образце и модуль E упругости при его растяжении и предварительно определяют время T задержки в образце по формуле:

где

σ - напряжение при растяжении, кг/мм;

E- модуль упругости, кг/мм;

ε - скорость деформации, равная 1/с,

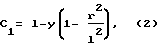

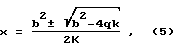

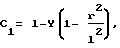

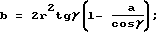

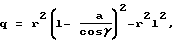

а установленную величину погрешности учитывают при определении C0 для различных исходных данных резания для корректировки T, при этом длину C1 определяют по формуле:

где

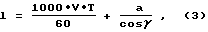

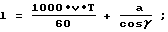

где

V - скорость резания, м/мин;

a - толщина срезанного слоя, мм;

γ - передний угол режущего инструмента, град,

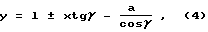

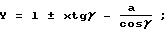

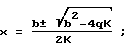

где

где

(+) - при положительном переднем рабочем угле инструмента,

(-) - при отрицательном переднем рабочем угле инструмента.

d - диаметр отпечатка шарика прибора Бринелля, мм; затем определяют общую длину контакта стружки с передней поверхностью инструмента из зависимости:

C0 = 2C1 + y - l

и полученное по формуле значение сверяют с данными предварительно проведенного эксперимента, по измерению длины контакта устанавливают величину погрешности, после чего корректируют соответственно значение T, входящее в формулу определения длины контакта, которую затем используют как рабочую формулу для определения этого параметра при разных исходных данных процесса резания.

При реализации способа по предлагаемому техническому решению почти полностью исключается выбор требуемого параметра T из огромного диапазона возможных его значений, приведенных в прототипе.

Для определения ДКС с ППИ по заявляемому техническому решению в качестве характеристики измеряют напряжение испытуемого образца при растяжении на специальных разрывных машинах, а также модуль упругости на специальных приборах.

Полученный результат измерения напряжения и модуля упругости представляют в формуле (1), далее с учетом исходных данных определяют ДПК по формулам (2-9), затем определяют ОДК по формуле (10).

Изобретение поясняется следующими конкретными примерами его осуществления. Определим ДКС с ППИ по предлагаемому способу при точении, например, стали 30Х6 твердостью НВ 168, твердосплавным резцом γ = 5° на скорости 40 - 60 м/мин при постоянной толщине срезаемого слоя a = 0,149 мм.

Согласно способу из поступающей на механическую обработку партии деталей изготавливают образец для измерения на нем напряжения растяжения и модуля упругости, чтобы предварительно определить T, Так, после измерения получена диаграмма σ + ε , из которой установлено, что предел текучести при растяжении σ0,2= 290 МПа, предел прочности при растяжении σв= 540 МПа, сопротивление сдвигу при истинном сдвиге равно σд= A2,5= 590 МПа, конечное сопротивление разрыву σк= 1000 МПа. После измерения модуля упругости он составил E = 208 ГПа.

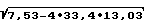

Далее, по заявленному способу устанавливают экспериментальным путем хотя бы по одному значению длины контакта C0 и C1. Для рассматриваемой стали 30Х в книге Зорева Н.Н. "Вопросы механики процесса резания металлов", Машгиз, 1956, на с. 189 приведен график, из которого находим V = 120 м/мин, C1 = 1,20 мм. Затем, для промежуточных значений производят расчет времени T по формуле (1), результаты которого равны:

σ 480; 520; 830

T 0,0023; 0,0030; 0,0040

Далее измеряют твердость, для чего определяют по заготовке из стали 30Х диаметр (d) отпечатка шарика прибора Бринелля и полученные значения подставляют в формулу (9) для нахождения величины (r), которая - 4,65/2 = 2,325 мм. После этого, из расчетного выше ряда значений (T) берут одно, например, T = 0,0040 с. И тогда, согласно формуле (3), при V = 120 м/мин, a = 0,149 мм, l = 100 • 120 • 0,0040/60 + 0,149/cos 5o = 8,14 мм.

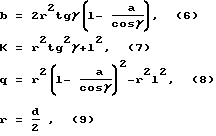

Подставляя исходные и полученные по формуле (7, 6, 8) вычисляют:

K = 2,3252tg25o + 8,142 = 66,4

b = 2 • 2,3252tg 5o (8,14 = 0,149/cos 5o)

q = 2,3252(8,14 - 0,149/cos 5o) - 2,3252 • 8,142 = 13,03

x = 7,53 -  / 2 • 33,4 = 0,389

/ 2 • 33,4 = 0,389

y - 8,14 + 0,389 tg 5o - 0,149/cos 5o = 8,03

После этого, по формуле (2) вычисляют ДПК:

С1 = 8,14 - 8,03 (1 - 2,3252/8.142) = 0,77 мм,

а по формуле (10) вычисляют ОДК:

C0 = 2 • 0,77 + 8,03 - 8:1 = 1,42 мм

Полученные расчетные C1 и C0 сравнивают с соответствующими экспериментальными и вычисляют величину погрешности:

Так для C1:

P1 = 0,77 - 0,70 • 10%,

а для C0

P0 = 1,42 - 1,20 • 18%.

Таким образом, из приведенного расчета вытекает, что предварительно выбранное значение T = 0,0040 с выбрано относительно правильно, так как погрешность для C1 составляет 10%, хотя для C0 она несколько выше, однако, последнюю следует отнести к погрешности эксперимента, о которой Зорев Н.М. не указывает. В остальных случаях расчетов T = 0,0040 с является постоянной, т. к. при других T величина C1, C0 существенно отклоняется от экспериментальных, о чем свидетельствуют данные табл.

Анализ полученных новых зависимостей показывает, что использование в качестве характеристик напряжения и модуля упругости существенно облегчает выбор T, чем это предлагается выбирать в прототипе из диапазона 0,0001 - 0,01 с. Трудоемкость расчетов C1, C0 снижается по сравнению с прототипом, как показывает практика, не менее чем в 50 раз с одновременным повышением точности не менее чем в 1,2 - 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ТЕХНОЛОГИЧЕСКОЙ ЭФФЕКТИВНОСТИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2002 |

|

RU2213954C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| СПОСОБ ВЫТЯЖНОГО РАСТАЧИВАНИЯ ВНУТРЕННЕГО ОТВЕРСТИЯ ЗАГОТОВКИ ПОД ПРОКАТ ИЗ ЦИРКОНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ И ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2138370C1 |

| ДИСКОВАЯ ПИЛА | 1998 |

|

RU2131336C1 |

| СПОСОБ ОБРАБОТКИ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2419520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| ПРОВОЛОЧНЫЙ КАНАТ | 1996 |

|

RU2109867C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2009 |

|

RU2406993C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ БЕРИЛЛИЯ | 1997 |

|

RU2128102C1 |

Использование: в области обработки металлов резанием. Сущность изобретения: способ заключается в воздействии на образец металла ударной нагрузкой и определении радиуса r отпечатка индентора на образце металла, резанием его со скоростью V и измерений толщины a стружки, определении длины C1 ее пластического контакта с передней поверхностью режущего инструмента, определении общей длины Co контакта стружки, сравнений Со с экспериментально полученным значением общей длины Сэ контакта стружки. Кроме того, определяют величину допустимой погрешности одного параметра, характеризующего состояние образца, с учетом которого определяют общую длину контакта стружки Со и корректируют этот параметр перед определением общей длины контакта стружки Со для различных параметров резания. Перед воздействием ударной нагрузкой на образец металла воздействуют растягивающей нагрузкой и определяют напряжение σ в образце, модуль упругости Е и время Т задержки деформации в образце из зависимости T=σ/E•ε , где ε - скорость деформации. Это время выбирают в качестве корректируемого параметра. Длину С1 пластического контакта стружки с передней поверхностью режущего инструмента определяют из зависимостей, включающих указанные параметры, а также γ - передний угол нережущего инструмента. 1 табл.

Способ определения длины контакта стружки с передней поверхностью режущего инструмента, заключающийся в определении твердости r образца металла на приборе Бринелля, резания этого образца со скоростью v с толщиной a стружки, определении длины С1 ее пластического контакта с передней поверхностью режущего инструмента, определения общей длины Со контакта стружки с передней поверхностью режущего инструмента, сравнении Со с предварительно полученным экспериментально значением общей длины Сэ контакта стружки с передней поверхностью режущего инструмента и установлении для него величины погрешности, с учетом которой определяют Со для различных исходных данных резания, отличающийся тем, что измеряют напряжение в образце и модуль Е упругости при его растяжении и предварительно определяют время Т задержки в образце по формуле T = σ/E•ε, где ε - скорость деформации, а установленную величину погрешности учитывают при определении Со для различных исходных данных резания для корректировки Т, при этом длину С1 определяют по формуле

где

γ - передний угол режущего инструмента;

(+) - при положительном переднем рабочем угле инструмента;

(-) - при отрицательном переднем рабочем угле инструмента;

K = r2tg2γ+l2;

а общую длину Со определяют по формуле Со = 2С1 + Y - l.

| SU, авторское свидетельство, 1714460, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-04-10—Публикация

1993-07-01—Подача