Изобретение относится к технике испытаний материалов на трение и износ для определения коэффициента трения преимущественно поверхности с покрытием без разрушения последнего.

Исследование процессов трения и изнашивание в современной трибологии основано на непосредственном измерении моментоЕ) сил трения, при котором повышение достоверности и оперативности измерений зависит от времени воздействия нагрузки на поверхность образца.

Известен способ определения козффициента трения, при котором осуществляют измерение температуры в какой-либо точке пары трения. Предварительно производят расчет температурных полей при различных значениях мощности источников тепла и по мощности, выделяемой в паре трения, судят о коэффициенте трения.

Этот способ ограничен функционал ьными возможностями расчетов температурных полей и мощности, поэтому применяется толькб при испытаниях массивных деталей в условиях повышенного износа.

Известен способ иссл(здования трения и изнашивания в зависимости от коэффици ента распределения тепловых потоков в образцах, подвергаемых нагреву и охлаждению, при котором производят одновременно регулируемый нагрев одного образца и регулируемое охлаждение другого, сохраняя на поверхности контакта постоянство температуры.

Использование дополнительных теплообменников (охладителя и нагревателя)увеличивает процесс измерения и, следовательно, создаёт излишнюю нагрузку на поверхность образца. Известный способ не позволяет определить коэффициент трения поверхности изделий с защитным покрытием.

Цель изобретения - повышение достоверности определения коэффициента трения материала с защитным покрытием.

При определении коэффициента трения материалов приводят в контакт образец и контробразец, производят предварительную градуировку теплового потока в зоне их койтакта. вращают образец и с помощью термопары измеряют термоЭДС, по изменению которой судят о коэффициенте трения. При этом предварительно образец наклеивают на ленту, а термопару располагают с противоположной стороны ленты под образцом. В процессе вращения контробразца устанавливают постоянное значение теплового потока путем регулирования силы натяжения лентЫ. Градуировку и измерение термоЭДС осуществляют в условиях постоянной температуры. Кроме того, для измерений используют контробразец, выполненный в виде диска с кольцевым ободом, теплопроводность материала которого выше теплопроводности материала диска.

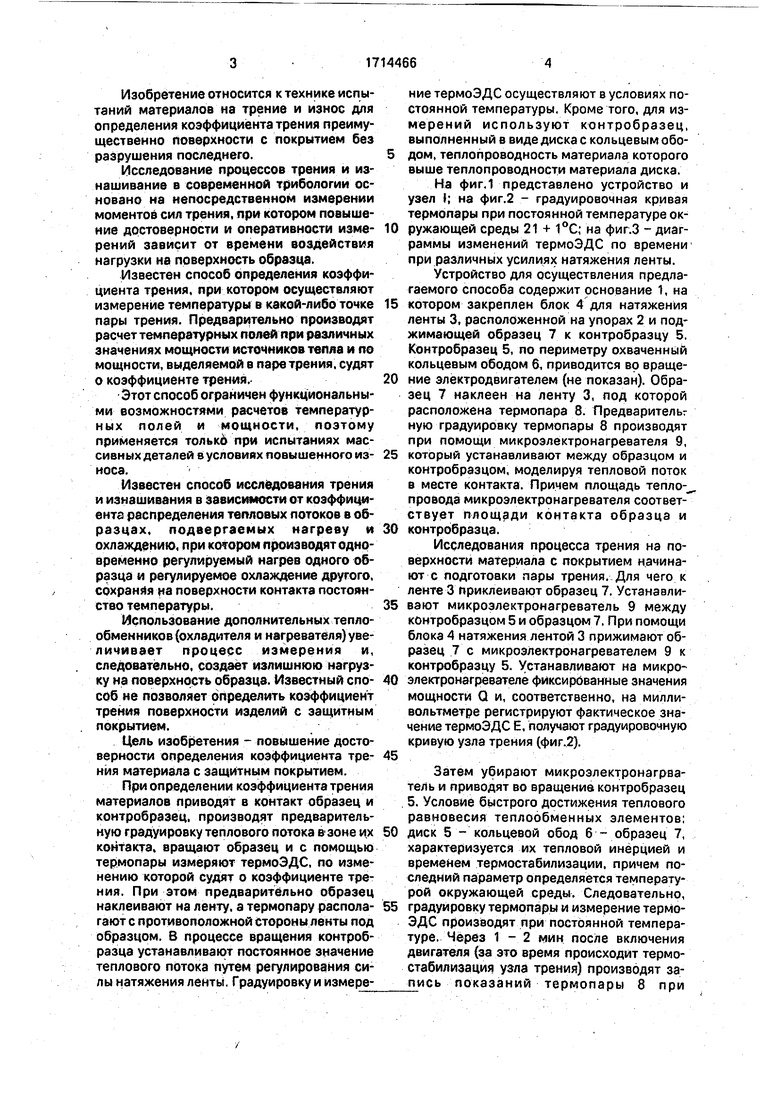

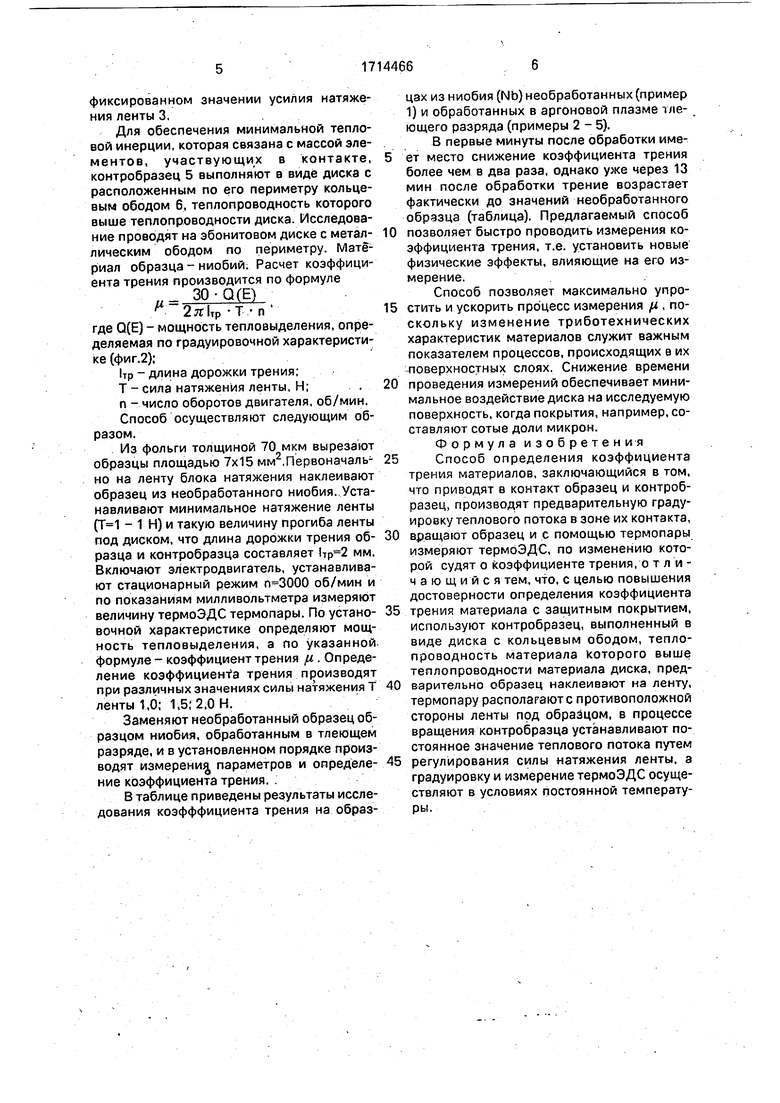

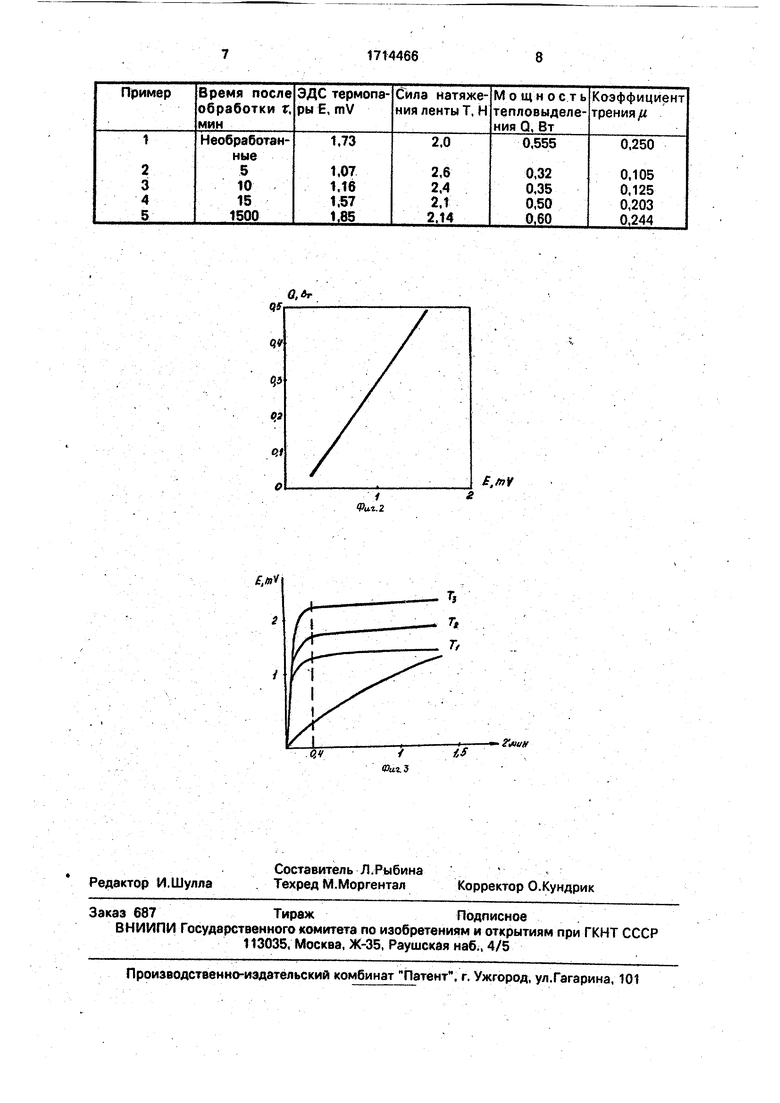

На фиг.1 представлено устройство и узел I; на фиг.2 - градуировочная кривая термопары при постоянной температуре окружающей среды 21 + 1°С; на фиг.З - диаграммы изменений термоЭДС по времени при различных усилиях натяжения ленты.

Устройство для осуществления предлагаемого способа содержит основание 1, на

5 котором закреплен блок 4 для натяжения ленты 3, расположенной на упорах 2 и поджимающей образец 7 к контробразцу 5. Контробразец 5, по периметру охваченный кольцевым ободом 6, приводится во вращение электродвигателем (не показан). Образец 7 наклеен на ленту 3, под которой расположена термопара 8. Предварительг ную градуировку термопары 8 производят при помощи микрозлектронагревателя 9,

5 который устанавливают между образцом и контробразцом, моделируя тепловой поток в месте контакта. Причем площадь теплопровода микроэлектронагревателя соответствует площади контакта образца и

0 контробразца.

Исследования процесса трения на поверхности материала с покрытием начинают с подготовки пары трения. Для чего к ленте 3 приклеивают образец 7. Устанавливают микроэлектронагреватель 9 между контробразцом 5 и образцом 7. При помощи блока 4 натяжения лентой 3 прижимают образец 7 с микроэлектронагревателем 9 к контробразцу 5. Устанавливают на микро0 электронагревателе фиксирбванные значения мощности Q и, соответственно, на милливольтметре регистрируют фактическое значение термоЭДС Е, получают градуировочную кривую узла трения (фиг.2).

Затем убирают микроэлектронагрватель и приводят во вращение контробразец

.5. Условие быстрого достижения теплового

равновесия теплообменных элементов;

0 диск 5 - кольцевой обод 6 - образец 7, характеризуется их тепловой инерцией и временем термостабилизации, причем последний параметр определяется температурой окружающей среды. Следовательно,

5 градуировку термопары и измерение термоЭДС производят при постоянной температуре. Через 1 - 2 мин после включения двигателя (за это время происходит термостабилизация узла трения) производят запись показаний термопары 8 при

фиксированном значении усилия натяжения ленты 3,.

Для обеспечения минимальной тепловой инерции, которая связана с массой элементов, участвующих в контакте, контробразец 5 выполняют в виде диска с расположенным по его периметру кольцевым ободом 6, теплопроводность которого выше теплопроводности диска. Исследование проводят на эбонитовом диске с металлическим ободом по периметру. Материал образца - ниобий. Расчет коэффициента трения производится по формуле

30-Q(E) Л 2я1тр -Т п

где Q(E) - мощность тепловыделения, определяемая по градуировочной характеристике (фиг.2);

1тр - длина дорожки трения;

Т - сила натяжения ленты, Н;.

п - число оборотов двигателя, об/мин.

Способ осуществляют следующим образом.

Из фольги толщиной 70 мкм вырезают образцы площадью 7x15 мм .Первоначально на ленту блока натяжения наклеивают образец из необработанного ниобия. Устанавливают минимальное натяжение ленты ( - 1 Н) и такую величину прогиба ленты под диском, что длина дорожки трения образца и контробразца составляет мм. Включают электродвигатель, устанавливают стационарный режим об/мин и по показаниям милливольтметра измеряют величину термоЭДС термопары. По установочной характеристике определяют мощность тепловыделения, а по указанной формуле - коэффициент трения /г. Определение кoэффициeнfa трения п{зоизводят при различных значениях силы натяжения Т ленты 1,0; 1,5:2,0 Н.

Заменяют необработанный образец образцом ниобия, обработанным в тлеющем разряде, и в установленном порядке производят измерение параметров и определение коэффициента трения, ;

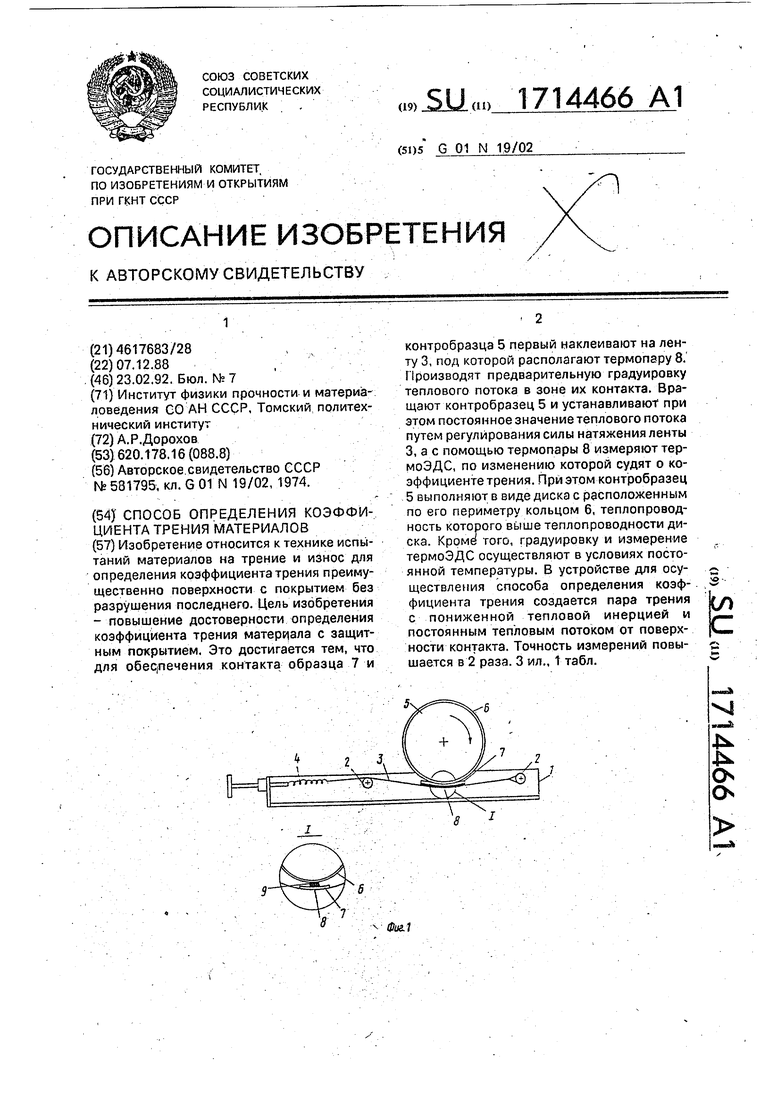

В таблице приведены результаты исследования коэфффициента трения на образцах из ниобия (Nb) необработанных (пример 1) и обработанных в аргоновой плазме тлеющего разряда (примеры 2 - 5),

В первые минуты после обработки имеет место снижение коэффициента трения более чем в два раза, однако уже через 13 мин после обработки трение возрастает фактически до значений необработанного образца (таблица). Предлагаемый способ

позволяет быстро проводить измерения коэффициента трения, т.е. установить новые физические эффекты, влияющие на его измерение.

Способ позволяет максимально упростить и ускорить процесс измерения yw , поскольку изменение триботехнических характеристик материалов служит важным показателем процессов, происходящих в их поверхностных слоях. Снижение времени

проведения измерений обеспечивает минимальное воздействие диска на исследуемую поверхность, когда покрытия, например, составляют сотые доли микрон.

Формула изобретения

Способ определения коэффициента трения материалов, заключающийся в том, что приводят в контакт образец и контробразец, производят предварительную градуировку теплового потока в зоне их контакта,

вращают образец и с помощью термопары измеряют термоЭДС, по изменению которой судят о коэффициенте трения, о т л и чающийся тем, что, с целью повышения достоверности определения коэффициента

трения материала с защитным покрытием, используют контробразец, выполненный в виде диска с кольцевым ободом, теплопроводность материала Которого выше теплопроводности материала диска, предварительно образец наклеивают на ленту, термопару располагают с противоположной стороны ленты под образцом, в процессе вращения контробразца устанавливают постоянное значение теплового потока путем

регулирования силы натяжения ленты, а градуировку и измерение термоЭДС осуществляют в условиях постоянной температуры.

.fni

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЙ СОСТАВЛЯЮЩИХ ЭЛЕКТРИЧЕСКИХ ТОКОВ В ПАРАХ ТРЕНИЯ "ПОЛИМЕР-МЕТАЛЛ" БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА ПРИ ИХ НАГРЕВАНИИ В СТЕНДОВЫХ УСЛОВИЯХ (ВАРИАНТЫ) | 2010 |

|

RU2459986C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОТИВОЗАДИРНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2808556C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ И ТВЕРДОСМАЗОЧНЫХ ПОКРЫТИЙ | 1993 |

|

RU2090858C1 |

| УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ ЗУБЧАТЫХ ПЕРЕДАЧ НА КОНТАКТНУЮ ПРОЧНОСТЬ | 1990 |

|

RU2044299C1 |

| Устройство для определения коэффициента трения твердых тел | 1980 |

|

SU938095A1 |

| Устройство для определения коэффициента трения | 1985 |

|

SU1307308A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЙ СОСТАВЛЯЮЩИХ ЭЛЕКТРИЧЕСКИХ ТОКОВ В ПАРАХ ТРЕНИЯ "ПОЛИМЕР-МЕТАЛЛ" БАРАБАННО-КОЛОДОЧНОГО ТОРМОЗА ПРИ ИХ НАГРЕВАНИИ В СТЕНДОВЫХ УСЛОВИЯХ | 2010 |

|

RU2462628C2 |

| ОБРАЗЕЦ Ю.М.ГУЗЕНКО ДЛЯ ТАРИРОВАНИЯ ТОЛЩИНЫ МАСЛЯНОЙ ПЛЕНКИ | 1990 |

|

RU2031390C1 |

| Устройство для испытания на трение и износ | 1986 |

|

SU1385030A1 |

| Устройство для определения теплопроводности твердых материалов | 1980 |

|

SU922602A1 |

Изобретение относится к технике испытаний материалов на трение и износ для определения коэффициента трения преимущественно поверхности с покрытием без разрушения последнего. Цель изобретения - повышение достоверности определения коэффициента трения матерр^ала с защитным покрытием. Это достигается тем, что для обеспечения контакта образца 7 иконтробразца 5 первый наклеивают на ленту 3, под которой располагают термопару 8.' Производят предварительную градуировку теплового потока в зоне их контакта. Вращают контробразец 5 и устанавливают при этом постоянное значение теплового потока путем регулирования силы натяжения ленты 3, ас помощью термопары 8 измеряют тер- моЭДС, по изменению которой судят о коэффициенте трения. При этом контробразец 5 выполняют в виде диска с расположенным по его периметру кольцом 6, теплопроводность которого выше теплопроводности диска. Кроме того, градуировку и измерение термоЭДС осуществляют в условиях постоянной температуры. В устройстве для осуществления способа определения коэффициента трения создается пара трения с пониженной тепловой инерцией и постоянным тепловым потоком от поверхности контакта. Точность измерений повышается в 2 раза. 3 ил., 1 табл.слV фиг.1V44^»^ ^ а О

| Способ исследования процессов трения и изнашивания и устройство для его осуществления | 1974 |

|

SU581795A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-23—Публикация

1988-12-07—Подача