Изобретение относится к автоматике и вычислительной технике и может быть использовано в системах автоматического контроля для анализа качества обработки поверхностей различных деталей, в частности поршневых колец.

Целью изобретения является повышение надежности и быстродействия контроля.

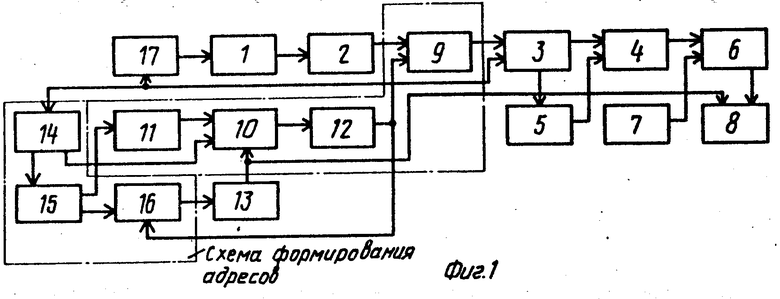

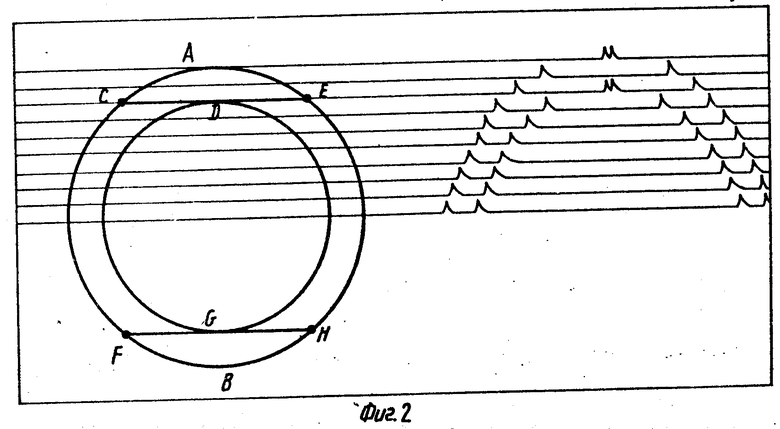

На фиг. 1 приведена структурная схема устройства для автоматического контроля поверхностных дефектов; на фиг.2 пример формирования локального окна при анализе дефектов поршневого кольца.

Устройство для автоматического контроля поверхностных дефектов состоит из телекамеры 1, схемы 2 формирования бинарных видеосигналов, детектора 3, памяти 4 с прямым доступом, схемы 5 управления памятью, операционной схемы 6, операционной памяти 7, схемы 8 вывода селектора, состоящего из схемы 9 совпадения, схемы 10 сравнения, дешифратора 11 и элемента 12 памяти, памяти 13 локальных окон, схемы формирования адресов памяти локальных окон в виде счетчиков по строке 14, по кадру 15 и текущего адреса 16, а также схемы 17 синхронизации.

Выход телекамеры 1 соединен с входом схемы 2 формирования бинарных видеосигналов, выход схемы 2 соединен с одним из входов схемы 9 совпадения, выход схемы 9 совпадения соединен с одним из входов детектора 3, один выход детектора 3 соединен с входом схемы 5 управления памятью, а второй выход детектора 3 соединен с одним из входов памяти 4 с прямым доступом, второй вход памяти 4 с прямым доступом соединен с выходом схемы 5 управления памятью, выход памяти 4 с прямым доступом соединен с одним из входов операционной схемы 6, выход которой соединен с одним из входов схемы 8 вывода, второй вход операционной схемы 6 соединен с выходом операционной памяти 7, второй вход схемы 8 вывода соединен с выходом памяти 13 локальных окон и с одним из входов схемы 10 сравнения, выход схемы 10 сравнения соединен с входом элемента 12 памяти, выход которого соединен с входом схемы 9 совпадения и с одним из входов счетчика 16 текущего адреса, выход счетчика 16 соединен с входом памяти 13 локальных окон, а его второй вход с одним из выходов счетчика 15 по кадру, второй выход счетчика 15 соединен с входом дешифратора 11, выход дешифратора 11 соединен с вторым входом схемы 10 сравнения, третий вход которой соединен с одним из выходов счетчика 14 по строке, второй выход счетчика 14 соединен с входом счетчика 15, вход счетчика 14 и второй вход детектора 3 соединены с одним из выходов схемы 17 синхронизации, второй выход которой соединен с входом телекамеры 1.

В качестве примера рассматривают процедуру автоматического контроля торцовой поверхности поршневого кольца. Дефектом для этой поверхности является наличие раковины диаметром более 0,5 мм. С учетом последующей механической обработки локальное окно создают с наружным диаметром меньше фактического и внутренним больше фактического на величины припусков на обработку.

Устройство работает следующим образом.

Подаваемое кольцо фиксируется перед телекамерой 1. По сигналу от схемы 17 синхронизации телекамера 1 начинает сканировать изображение. Одновременно синхронно с телекамерой 1 счетчик 14 по строке подсчитывает элементы разложения, а счетчик 15 по кадру строки. До появления сигнала начала локального окна схема 9 совпадения запирает вход детектора 3, и соответственно формируемые схемой 2 бинарные видеосигналы не обрабатываются. Когда дешифратор 11 выявляет номер строки, соответствующий началу локального окна, он разрешает схеме 10 сравнения операцию сравнения. Когда схема 10 сравнения выявляет номер элемента разложения в этой строке, равный значению координаты первой точки локального окна, она запускает элемент 12 памяти, который формирует сигнал начала окна на схему 9 совпадения и тем самым разрешается прохождение бинарных видеосигналов со схемы 2 формирования на вход детектора 3 до появления сигнала окончания локального окна в этой строке. Детектор 3 выделяет бинарные сигналы, принадлежащие дефектам, измеряет их длительность и записывает полученные значения в память 4 с прямым доступом с помощью схемы 5 управления.

Операционная схема 6 выбирает величины дефектов из памяти 4 и сравнивает с заданными пороговыми значениями, записанными в операционной памяти 7. Если величина дефекта превышает пороговое значение, то операционная схема 6 формирует сигнал "Не годен" на схему 8. Измерение величины дефекта может производиться, например, заполнением эталонной частотой со схемы 17.

Рассматривают два характерных этапа формирования локального окна для рассматриваемого объекта поршневого кольца (см. фиг.2).

П е р в ы й э т а п. Пересечение кольца со строками развертки имеет характер одной точки (А и В на фиг.2). В этих строках в памяти 13 локальных окон записаны координаты подряд двух элементов разложения: первая соответствует элементу разложения, в котором происходит пересечение, вторая следующему за ним.

В т о р о й э т а п. Пересечение кольца со строками развертки имеет характер трех точек (точки СDE и FGH на фиг.2). В этих строках для точек D и G в памяти 13 локальных окон также записаны координаты подряд двух элементов разложения.

Таким образом, в каждой строке, относящейся к локальному окну, элемент 12 памяти запускается четное число раз. Нечетные запуски соответствуют началу локального окна в данной строке. В эти моменты схема 9 совпадения открывает вход детектора 3. Четные запуски соответствуют окончанию локального окна в данной строке. В эти моменты схема 9 совпадения запирает вход детектора 3. После каждого запуска элемент 12 памяти добавляет единицу в счетчик 16 текущего адреса, который выбирает следующий адрес памяти 13 локальных окон.

На следующей за последней строкой локального окна дешифратор 11 запрещает операцию сравнения схеме 10 сравнения. По окончании кадра изображения сигнал со счетчика 15 устанавливает счетчик 16 в исходное состояние. При этом на выходе памяти 13 устанавливается содержимое первой ячейки, т.е. координата первой точки локального окна. Схема 8 может осуществлять видеоконтроль наличия локального окна.

Способ автоматического контроля поверхностных дефектов включает следующие операции:

фиксируют контролируемую деталь относительно телекамеры;

записывают в память строчные координаты локального окна, соответствующего форме контролируемой детали, так, что в каждой строке формируется четное число координат контура локального окна и каждая нечетная координата является началом локального окна в данной строке, а четная концом;

создают телеизображение контролируемой детали;

совмещают телеизображение контролируемой детали с локальным окном;

видеосигналы из телекамеры преобразуют в цифровые, причем бинарные, из которых выделяют только те, которые принадлежат локальному окну;

анализируют выделенные бинарные видеосигналы, обнаруживают дефекты, измеряют их геометрические параметры, запоминают и сравнивают с заданными пороговыми значениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ | 1988 |

|

SU1790288A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ДЕТАЛЕЙ | 1990 |

|

SU1834545A1 |

| СПОСОБ СЛЕЖЕНИЯ ЗА ОБЪЕКТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2153235C2 |

| Устройство для контроля дефектов фотошаблона | 1989 |

|

SU1698712A1 |

| Способ контроля дефектов поверхности | 1987 |

|

SU1444620A1 |

| ТЕЛЕВИЗИОННАЯ СИСТЕМА ВЫСОКОГО РАЗРЕШЕНИЯ | 1996 |

|

RU2127961C1 |

| Устройство для распознавания дефектов изображений объектов | 1982 |

|

SU1023356A1 |

| Устройство для селекции признаков дефектов изображений объектов | 1989 |

|

SU1615758A1 |

| Устройство для определения скорости движения объектов и их типов | 1984 |

|

SU1193716A1 |

| СПОСОБ КОНТРОЛЯ ЦЕНТРИРОВКИ ЛИНЗ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2035712C1 |

Изобретение относится к автоматике и вычислительной технике и может быть использовано в системах автоматического контроля для анализа качества обработки поверхностей различных деталей, в частности поршневых колец. Целью изобретения является повышение надежности и быстродействия контроля качества деталей машиностроительной продукции массового производства. Это достигается тем, что в памяти записывают строчные координаты контура локального окна в форме контролируемой детали, причем в зависимости от задачи контроля контур окна может быть больше, совпадать или быть меньше контура контролируемой детали. Затем анализируют видеосигналы, принадлежащие только локальному окну. Устройство отличается наличием селектора для выделения требуемых видеосигналов, памяти локальных окон для записи и хранения координат точек контуров локальных окон в форме контролируемых деталей и схемы формирования адресов, 2 с. п. ф-лы, 2 ил.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-10-27—Публикация

1987-11-04—Подача