Изобретение относится к получению катализаторов для очистки газов от вредных примесей, в частности для очистки выхлопных газов промышленных предприятий и двигателей внутреннего сгорания от оксидов азота и оксида углерода.

Известен способ получения поглотите ля оксидов азота и окиси углерода, содержащихся в выхлопных газах двигателей внутреннего сгорания и в выбросных газах промышленных предприятий, путем пр опускания их через медьзамещенный природный цеолит-клиноптилолит.

Недостатками указанногоспособаявляются трудоемкость и длительность npiouecса приготовления катализатора.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки газов от оксидов азота и окиси углерода, сущность которого заключается в следующем; природный клиноптилолит модифицируют четырехкратной обработкой 1 н. раствором соляной кислоты (соотношение кислота: цеолит - 10:1) в течение часа на водяной бане, затем промывают до отрицательной реакции на С1, сушат при 100 - 150°С. Затем цеолит чаты ре раза обрабатывают 0,1 н. раствором медной соли. После последней обработки цеолит промывают 150-250-кратным избытком дистиллированной воды, сушат при 100 - 150°С и готовят в виде гранул размером 1-0,5 мм. Степень замещения меди 21,9%. Катализатор испытывают в прочном режиме при давлении, близком к атмосферному, и температуре 160-400°С.

Недостатки этого способа - трудоемкость и многостадийность процесса получения катализатора, большой расход реагентов и электроэнергии, небольшой срок службы катализатора.

Цель изобретения - упрощение технологии процесса, повышение активности катализатора и увеличение срока его службы.

Поставленная цель достигается тем, что согласно способу получения катализатора для очистки газов от оксидов азота и оксида углерода путем обработки природного цеолита - клиноптилолита солью двухвалентной меди обработку проводят в среде гидроксида аммония при рН 10- 11.

Проведение обработки клиноптилолита гидроксидом аммония при рН 10-11 позволяет исключить четырехкратную обработку цеолита кислотой и солью меди, достигнуть увеличения степени замещения меди от 21,9 до 50,21%, а увеличение степени замещения повышает активность катализатора и увеличивает срок его службы от 450 до 1000 ч.

При м е р 1. Природный цеолит клиноптилолит обрабатывают сначала 1 н. раствором азотной кислоты при комнатной температуре, промывают водой, а затем обрабатывают 0,5 н. раствором нитрата меди (II) с добавлением нескольких миллилитров гидроксида аммония до достижения рН 10 путем 15-минутного взбалтывания. На 200 г цеолита берут 600 мл указанного раствора. Цеолит отфильтровывают, промывают водой, сушат при 120°С. Степень замещения меди 36,25%. После повторной обработки цеолита солью меди степень замещения меди достигает 50,21%. Щелочный раствор нитрата меди пригоден для многократного использования при модифицировании цеолита.,После модифицирования цеолит прессуют в виде гранул размером 1,0 - 0,5 мм. Испытывают катализатор в проточном режиме при давлении, близком к атмосферному. В кварцевый реактор над слоем дробленного кварца помещают 0,7 г катализатора. Перед опытами цеолит в течение 5 ч выдерживают в токе сухого воздуха при 500°С. Продукты реакции анализируют хроматографически на двух колонках: первой длиной 5 м, заполненной порапаком Q при 60°С и скорости гелия 130 мл/мин, и

второй - длиной 3 м, заполненной молекулярным ситом 13Х. Реакцию проводят при 200 - 400°С и объемной скорости 225 ч На катализатор подается смесь оксидов азота и СО соотношением (N0 + N02): СО, равным

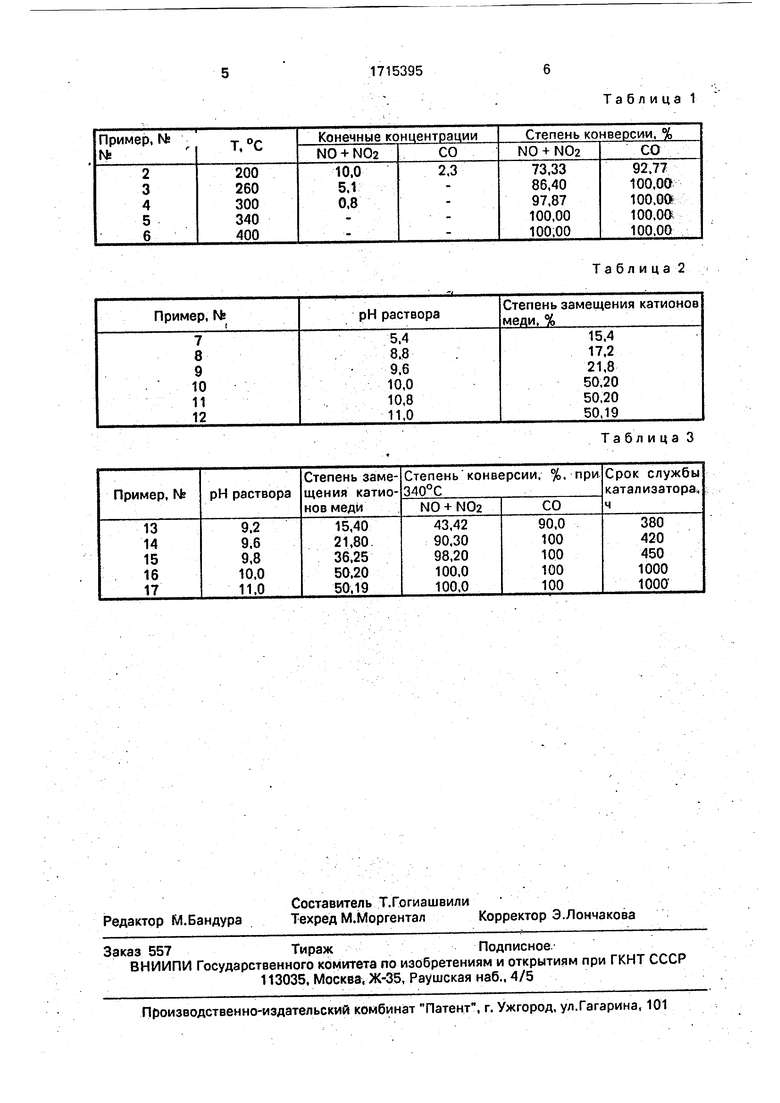

1,14 (оптимальное соотношение), и начальных концентрациях N0 + NOa 37,5% и СО 31,8%. Результаты испытаний приведены в табл.1.

Активность катализатора сохраняется в течение всего времени работы. При 340°С

степень конверсии как для смеси оксидов азота, так и для СО составляет 100 %.

Клиноптилолит в известном способе сохраняет каталитическое свойство при 400°С в течение 450 ч работы, после чего начинается разрушение его кристаллической, структуры, а в данном случае это явление наблюдается после 1000 ч работы.

В табл.2 приведены примеры, подтверждающие влияние рН раствора на степень

замещения меди после двухкратной обработки цеолита.

В табл.3 приведены примеры, иллюстрирующие зависимость активности и срока службы катализатора от степени замещения

катионов меди в цеолите.

Формула изобретения Способ получения катализатора для очистки газов от оксидов азота и окиси углерода путем обработки природного цеолита

клиноптилолита солью двухвалентной меди, отличающийся тем, что, с целью упрощения технологии процесса, повышения активности катализатора и увеличения срока его службы, обработку проводят в среде гидроксида аммония при рН 10-11.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поглотителя окислов азота и окиси углерода | 1984 |

|

SU1189491A1 |

| Способ очистки газов от окисловАзОТА и ОКиСи углЕРОдА | 1979 |

|

SU831166A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВОЗДУШНЫХ СМЕСЕЙ, ПИТЬЕВЫХ И СТОЧНЫХ ВОД | 1998 |

|

RU2129913C1 |

| Способ адсорбционной очистки газовых смесей от окиси углерода | 1976 |

|

SU679228A1 |

| ПОКРЫТАЯ КАТАЛИЗАТОРОМ ПОДЛОЖКА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2609796C2 |

| Пестицидный препарат | 1990 |

|

SU1810035A1 |

| КАТАЛИЗАТОРЫ СКВ: ПЕРЕХОДНЫЙ МЕТАЛЛ/ЦЕОЛИТ | 2008 |

|

RU2506989C2 |

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2012 |

|

RU2640411C2 |

| Способ приготовления медьсодержащих цеолитов и их применение | 2020 |

|

RU2736265C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННОЙ СМЕСИ "РЕКУЛЬТИВИН" | 2015 |

|

RU2618701C2 |

Изобретение касается, каталитической химии, в частности получения катализаторадля очистки газов от оксидов азота и окиси углерода, что может быть использовано для очистки выхлопных газов двигате;лей внутреннего сгорания и промышленных выбросов. Цель - повышение активности и срока'<^^ службы катализатора при упрощении про- '' цесса. Для этого природный цеолит клиноп- тилолита в среде гидроксида аммония обрабатывают солью меди

Та бл и ца 2

Таблица 3

| Способ получения поглотителя окислов азота и окиси углерода | 1984 |

|

SU1189491A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-02-28—Публикация

1989-11-17—Подача