Изобретение относится к способам приготовления катализаторовдля нефтеперерабатывающей и нефтехимической промышленности, в частности к способу приготовления шарикового цеолитсодержащего катализатора Для превращения углеводородов.

Известен способ приготовления шарикового цеолитсодержащего катализатора, включающий формование гранул в водном растворе аммиака, дающий гранулы с низкой механической прочностью при содержании цеолита свыше 60 мас.%.

Наиболее близким к изобретению, по технической сущности является способ получения шарикового цеолитсодержащего ка-

тализатора для алкилирования углеводородов, заключающийся в смешении цеолита с гидроксидом алюминия и формовании сферических гранул путем пропускания капель псевдозоля сначала через слой углеводородов керосиновой фракции, а затем через раствор аммиака с последующей сушкой и прокаливанием.

Недостатком известного способа является получение катализатора с содержанием цеолита вЫше 60 мае. % с недостаточно высокой механической прочностью (до .2-3 кг/шар).

Цель изобретения - получение катализатора с повышенной механической прочностью.

Указанная цель достигается тем, что согласно способу приготовления шарикового цеолитсодержащего катализатора для превращения углеводородов, заключающемуся в смешении цеолита с гидроксидом алюминия, жидкостном формовании сферических гранул, пропускании капель полученного цеолитсодержащего псевдозоля последовательно через углеводородный слой и водный слой, содержащий аммиак и дополнительно кислородсодержащее соединение фосфора (V) следующего состава, мас.%:

Аммиак5,0-9,5

Кислородсодержащее

соединение фосфора

(V) в расчете на

пентоксид фосфора1,3-3,3

Вода89,2-91,7,

при условии полной растворимости компонентов раствора, с последующим отделением гранул, сушкой и прокаливанием, используют при формовании водйый слой, содержащий дополнительно соединение фосфора, присутствие которого изменяет условие формовки, способствуя повышению механической прочности гранул катализатора до 3,8-4,6 кг/шар.

Сущность предлагаемого способа заключается в следующем.

.Влажный гидроксид алюминия пептизируют одноосновной кислотой, замешивают в полученный псевдозоль цеолит, гомогенизируют смесь и фЬрмуют сферически гранулы жидкостной формовкой, прокапывая цеолитсодержащий пвсевдозоль через два слоя жидкостей: верхний - углеводородный, нижний - раствор NH3-P205-H20, отделяют, сушат и прокаливают сферические гранулы. Коагулирующий рйствор готовятизаммиака, воды и соединений фосфора (фосфата аммония, фосфорной кислоты или фосфорного ангидрида).

П р и м е р 1. Приготовление шариковых цеолитсодержащих катализаторов (ЦСК) с фожазитом и их физико-механические характеристики.

Готовят катализаторы с 70 мае. % синтетического фожазита РЗЭСаНУ. Для их приготовления берут 120 г влажной лепешки промышленного алюминатного гидрооксида алюминия холодного осаждения с содержанием сухого вещества (AlaOa) 1i6,35 мас.%. Для доведения лепешки до оптимёльной влажности 86,0 Мас.% (содержание сухого вещества 14,0 мас.%) требуется дополнительно ввести 20 мл воды. В этом количестве воды растворяют пептизатор- 1,5 мл 56%-ной азотной кислоты и полученным раствором производят пептизацию массы

гидроксида алюминия с получением псевдрзоля. Используют цеолит в исходной фор|ц РЗЭСаМН У с соотношением 5102:А120з 4,0, содержанием, мас.%: 1п20з 17,8; СаО },Щ

Na20 0,4. Цеолит берут в виде влажной лет пешки с содержанием сухого вещества 46,f мас.%. Рассчитанное количество лепешк1 цеолита 98,1 г, содержащей 45,7 г сухого вещества цеолита, замешивают в псевдозоль гидроксида алюминия, гомогенизирую ют смесь 8 быстроходной мешалке (2000 об./мин) в течение 20 мин и полученный цеолитсодержащий псевдозоль подвергают жидкостной формовке. Для этого цеолитсодержащий псевдозоль подают через фильеру с капиллярами 1,5 мм в формовочную колонну, содержащую 2 слоя жидкостей. Образующиеся капли цеолитсодержащего псевдозоля последовательно проходят сначала через слой очищенной керосиновой

фракции высотой 10 мм где приобретают сферическую форму, затем - через слой коагулирующего раствора NHa - Р205 - N20 высотой 1,5 м, где отвердевают. Через б мин шарики отделяют от раствора, подсушивают на воздухе в течение 12ч при комнатной температуре, высушивают при подогреве в токе воздуха при 60°С 2 ч, при 80°С 2 ч, при 115°С 2 ч, а затем прокаливают в токе воздуха при повышении температуры соскоростью 80°С в 1 ч до 550°С с выдержкой при конечной температуре 3 ч.

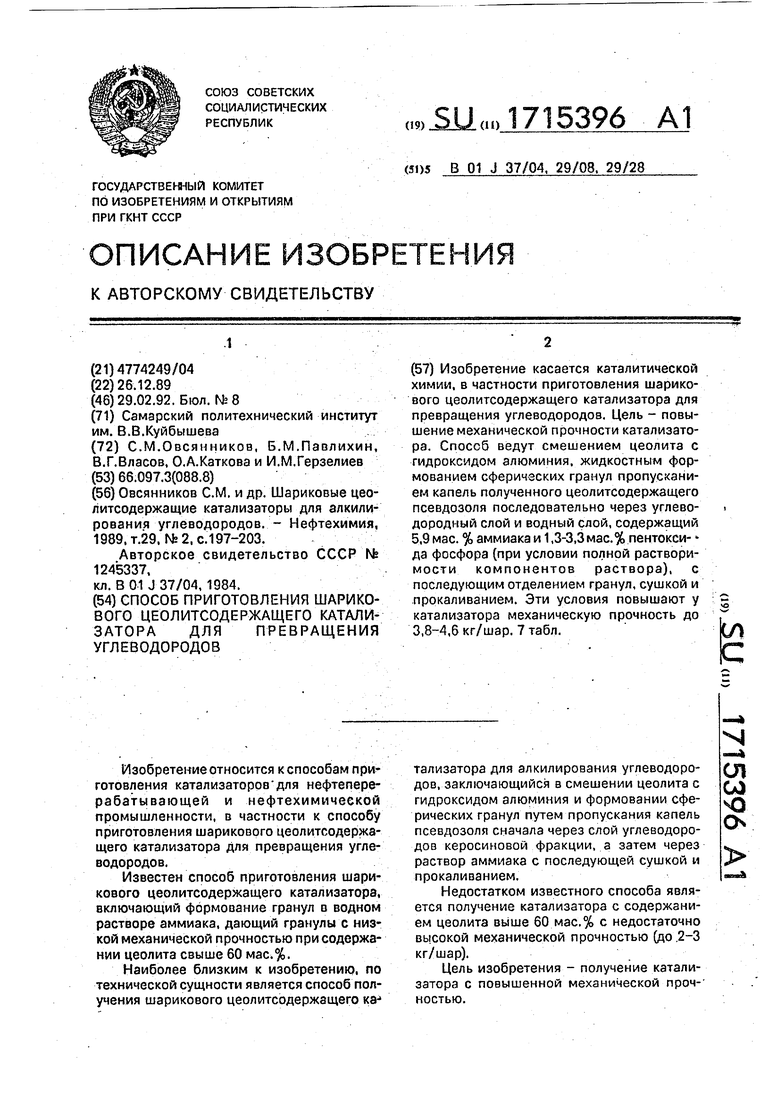

В различных опытах используют для формовки растворы NH3-P205-H20 следующих составов, представленных в.табл.1.

При проведении формовки растворы 1 и 2 с низкой концентрацией аммиака и повышенной концентрацией фосфорного ангидрида не обеспечивают требуемых условий коагуляции: шарики плохо отвердевают и

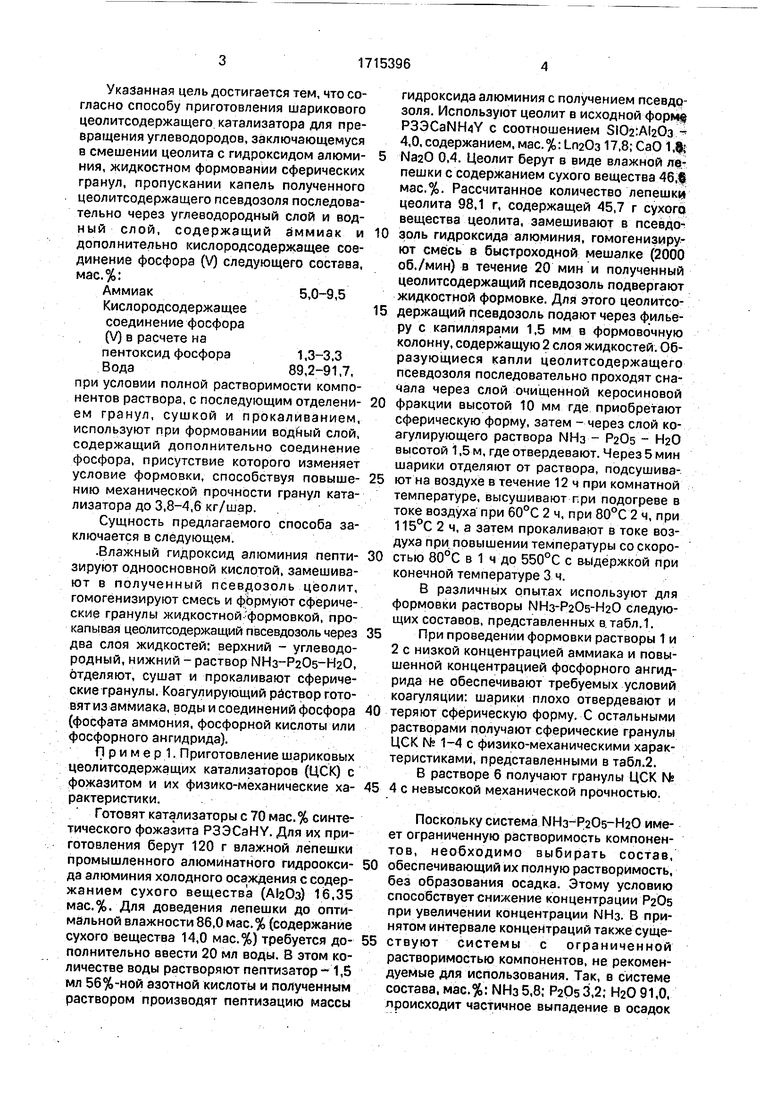

теряют сферическую форму. С остальными растворами получают сферические гранулы ЦСК N 1-4 с физико-механическими характеристиками, представленными в табл.2. В растворе 6 получают гранулы ЦСК №

4 с невысокой механической прочностью.

Поскольку система МНз- Р205-Н20 имеет ограниченную растворимость компонентов, необходимо выбирать состав,

обеспечивающий их полную растворимость, без образования осадка. Этому условию способствует снижение концентрации Р205 при увеличении концентрации NHa. В принятом интервале концентраций также существуют системы с ограниченной растворимостью компонентов, не рекомендуемые для использования. Так, в системе состава, мас.%: ЫНз5,8,- PaQs 3,2; N20 91,0, происходит частичное выпадение в осадок

фосфата аммония. Поэтому состав коагулирующего раствора выбирают из граничных значений компонентов при дополнительном условии, предусматривающем полную растворимость компонентов.

П р им ер2. Приготовление шариковых ЦСК с ультрасилом и их физико-химические характеристики.

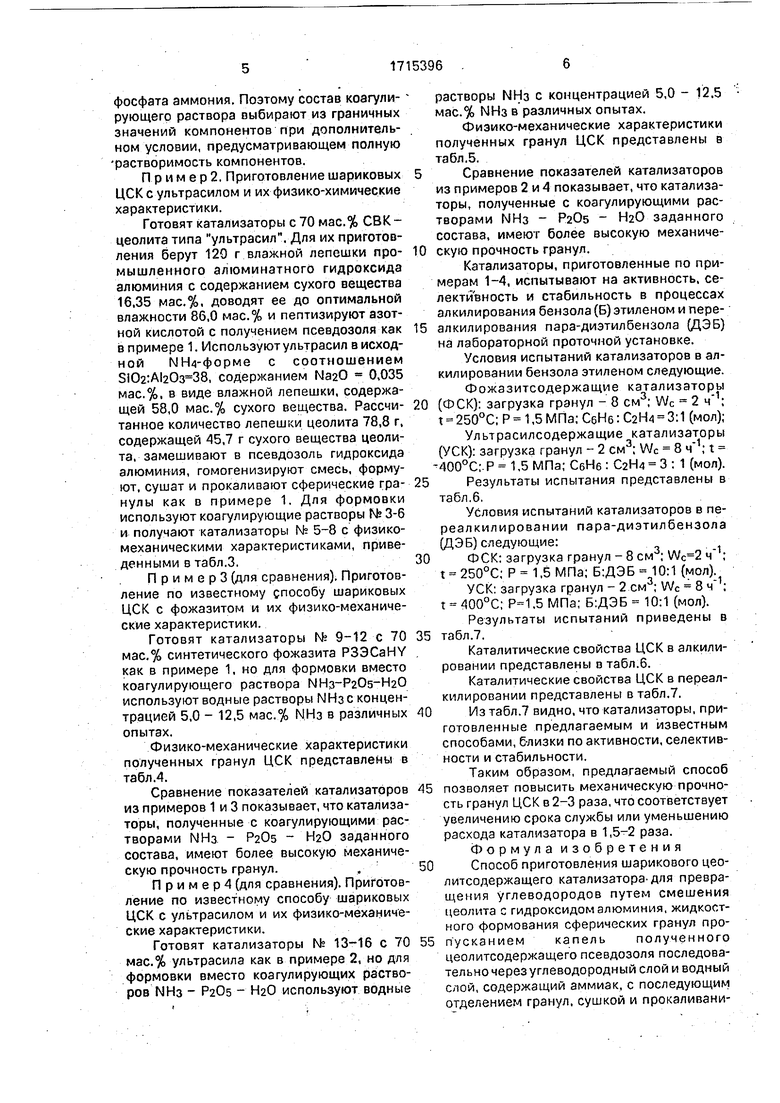

Готовят Катализаторы с 70 мас.% СВК цеолита типа ультрасил. Для их приготовления берут 120 г влажной лепешки промышленного алюминатного гидроксида алюминия с содержанием сухого вещества 16,35 мас.%, доводят ее до оптимальной влажности 86,0 мас.% и пептизируют азотной кислотой с получением псевдозоля как в примере 1. Используют ультрасил в исходной NH4-фopмe с соотношением 5Ю2:А120з 38, содержанием NaaO 0,035 мас.%, в виде влажной лепешки, содержащей 58,0 мас.% сухого вещества. Рассчитанное количество лепешки цеолита 78,8 г, содержащей 45,7 г сухого вещества цеолита, замешивают в псевдозоль гидроксида алюминия, гомогенизируют смесь, формуют, сушат и прокаливают сферические гранулы как в примере 1. Для формовки используют коагулирующие растворы № 3-6 и получают катализаторы N; 5-8 с физикомеханическими характеристиками, приведенными в табл.3.

П р и м е р 3 (для сравнения). Приготовление по известному способу шариковых ЦСК с фожазитом и их физико-механические характеристики.

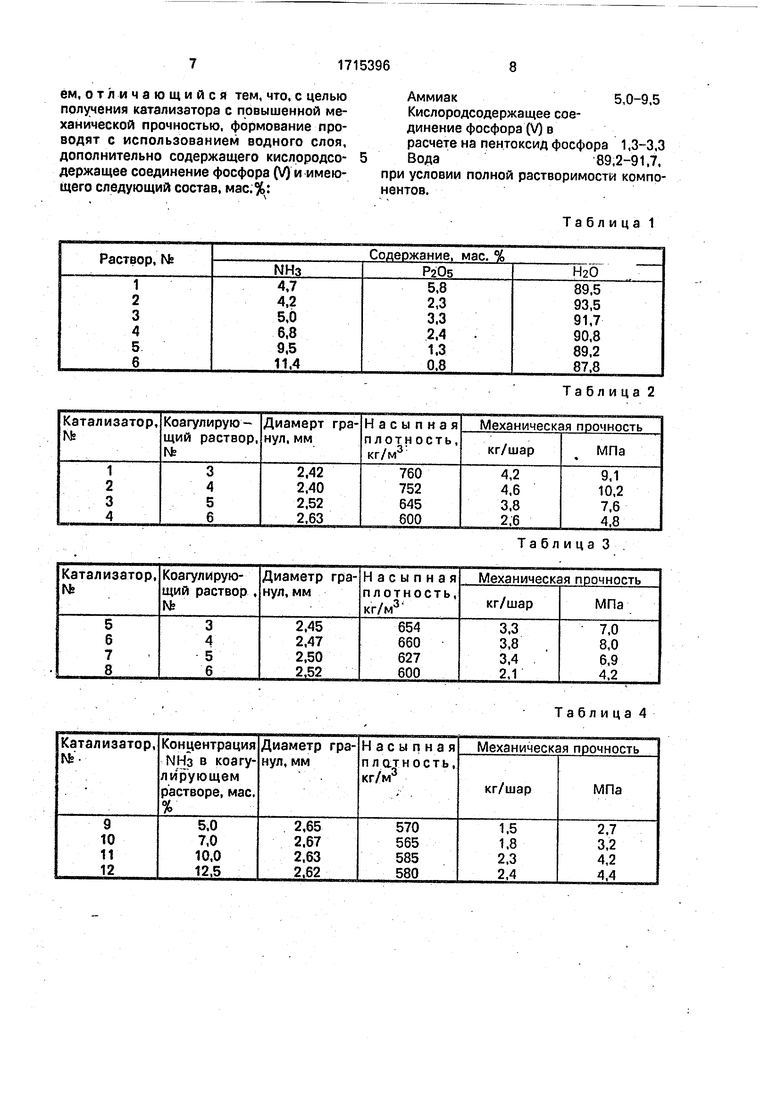

Готовят катализаторы № 9-12 с 70 мас,% синтетического фожазита РЗЭСаНУ как в примере 1, но для формовки вместо коагулирующего раствора NHa-PaOg-HaO используют водные растворы NHs с концентрацией 5,0 - 12,5 мас.% ЫНз в различных опытах.

Физико-механические характеристики полученных гранул ЦСК представлены в табл.4.

Сравнение показателей катализаторов из примеров 1 и 3 показывает, что катализаторы, полученные с коагулирующими растворами NH3 - PaOs - Н20 заданного состава, имеют более высокую механическую прочность гранул.,

П р и м е р 4 (для сравнения). Приготовление по известному способу шариковых ЦСК с ультрасилом и их физико-механические характеристики.

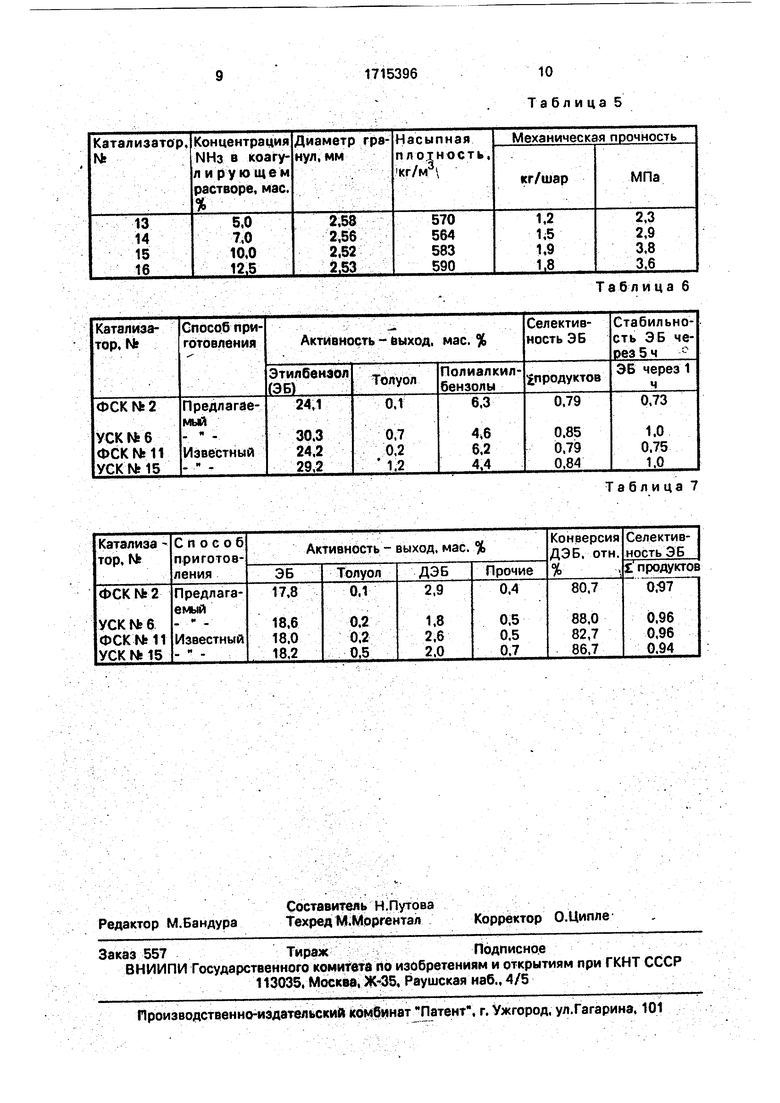

Готовят катализаторы Ns 13-16 с 70 мас.% ультрасила как в примере 2, но для формовки вместо коагулирующих растворов МНз - Р205 - Н20 используют водные

растворы NHa с концентрацией 5,0 - 12.5 мас.% NHs в различных опытах.

Физико-механические характеристики полученных гранул ЦСК представлены в табл.5.

Сравнение показателей катализаторов

из примеров 2 и 4 показывает, что катализаторы, полученные с коагулирующими растворами NHs - Р205 - Н20 заданного состава, имеют более высокую механическую прочность гранул.

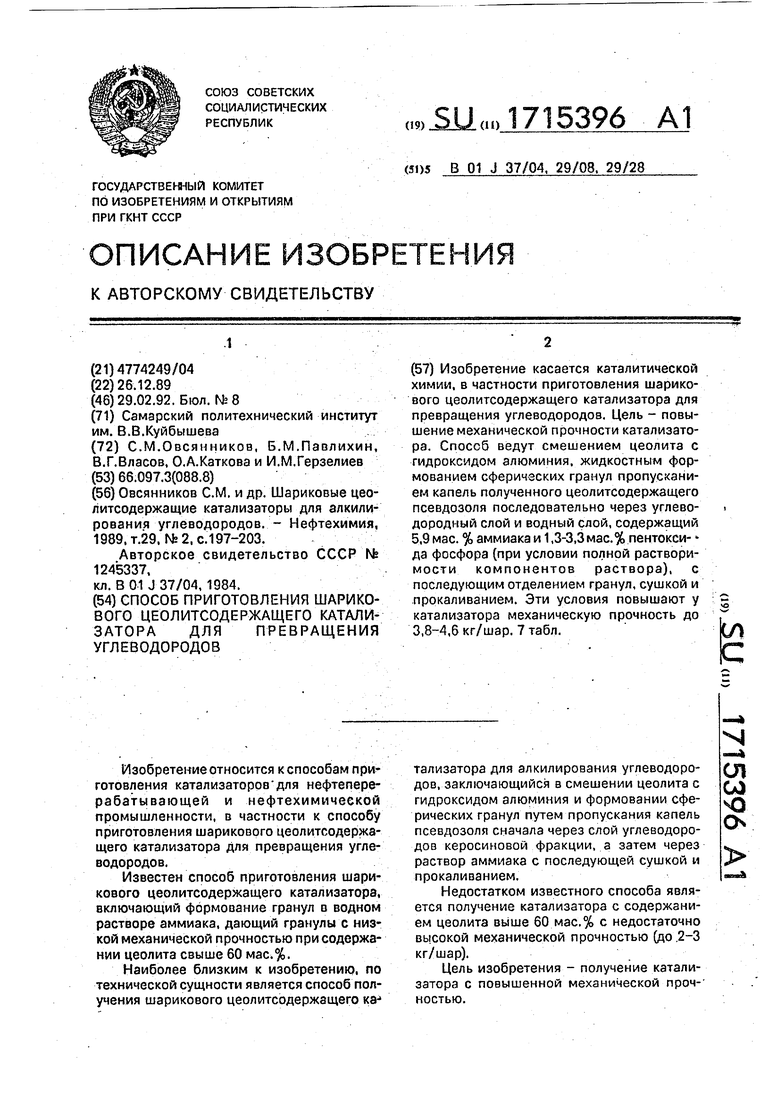

Катализаторы, приготовленные по примерам 1-4, испытывают на активность, селективность и стабильность в процессах алкилирования бензола (Б) этиленом и пере5 алкилирования пара-диэтилбензола (ДЭБ) на лабораторной проточной установке.

Условия испытаний катализаторов в алкилировании бензола этиленом следующие.

Фожазитсодержащие катализаторы

0 (ФСК): загрузка гранул - 8 We 2 ч

г 250°С:Р 1,5МПа:СбНб:С2Н4 3:1(мол);

Ультрасилсодержащие катализаторы

(УСК): загрузка гранул - 2 См; We 8 t

- 400°С;, Р 1,5 МПа,- СеНе : С2Н4 3:1 (мол).

5Результаты испытания представлены в

табл.6.

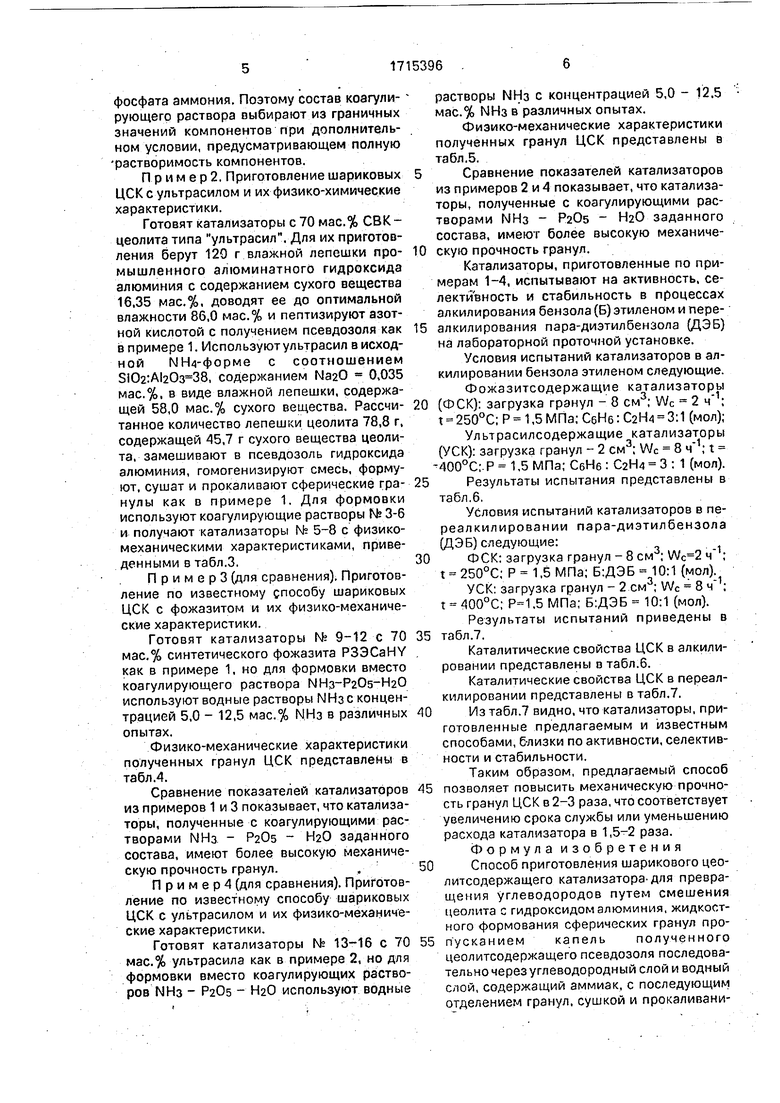

Условия испытаний катализаторов в переалкилировании пара-диэтилбензола (ДЭБ) следующие:

0 ФСК: загрузка гранул - 8 250°C, Р 1,5 МПа; Б:ДЭБ 10:1 (мол).

УСК: загрузка гранул - 2 We 8 ч t 400°C; ,5МПа; Б:ДЭБ 10:1 (мол).

Результаты испытаний приведены в 5 табл.7.

Каталитические свойства ЦСК в алкилировании представлены в табл.6.

Каталитические свойства ЦСК в переалкилировании представлены в табл.7. 0 Из табл.7 видно, что катализаторы, приготовленные предлагаемым и известным способами, б-лизки по активности, селективности и стабильности.

Таким образом, предлагаемый способ 5 позволяет повысить механическую прочность гранул ЦСК в 2-3 раза, что соответствует увеличению срока службы или уменьшению расхода катализатора в 1,5-2 раза.

Ф о р м у л а и 3 о б р е т е н и я 0 Способ приготовления шарикового цеолитсодержащего катализаторадля превращения углеводородов путем смешения цеолита с гидроксидомалюминия, жидкостного формования сферических гранул пропусканием капель полученного цеолитсодержащего псевдозоля последовательно через углеводородный слой и водный слой, содержащий аммиак, с последующим отделением гранул, сушкой и прокаливанием, отличающийся тем, что, с целью получения катализатора с повышенной механической прочностью, формование проводят с использованием водного слоя, дополнительно содержащего кислородсодержащее соединение фосфора (V) и имеющего следующий состав, мас.%:

Аммиак5,0-9.5

Кислородсодержащее соединение фосфора (V) в расчете на пентоксид фосфора 1,3-3,3 Вода89,2-91,7,

при условии полной растворимости компонентов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления цеолитсодержащего катализатора для алкилирования бензола этиленом | 1989 |

|

SU1694202A1 |

| Способ приготовления цеолитсодержащего катализатора для алкилирования бензола этиленом | 1990 |

|

SU1803179A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для селективного превращения нормальных парафиновых углеводородов | 1987 |

|

SU1567265A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для превращения углеводородов | 1991 |

|

SU1824236A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для алкилирования бензола этиленом | 1988 |

|

SU1576194A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для алкилирования бензола этиленом | 1988 |

|

SU1625519A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора | 1984 |

|

SU1245337A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ | 2004 |

|

RU2265483C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ | 2004 |

|

RU2265482C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1990 |

|

SU1774553A1 |

Изобретение касается каталитической химии, в частности приготовления шарикового цеолитсодержащего катализатора для превращения углеводородов. Цель - повышение механической прочности катализатора. Способ ведут смешением цеолита с гидроксидом алюминия, жидкостным формованием сферических гранул пропусканием капель полученного цеолитсодержащего псевдозоля последовательно через углеводородный слой и водный слой, содержащий 5,9 мае. % аммиака и 1,3-3,3 мас.%пентокси- - да фосфора (при условии полной растворимости компонентов раствора), с последующим отделением гранул, сушкой и прокаливанием. Эти условия повышают у катализатора механическую прочность до 3,8-4,6 кг/шар. 7 табл.сл

Таблица 2

Таблица 3

Таблица 4

10

1715396 Таблица 5

Таблица 6

Таблица 7

| Овсянников С.М | |||

| и др | |||

| Шариковые цео- литсодержащие катализаторы для алкили- рования углеводородов | |||

| - Нефтехимия, 1989, Т.29 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-26—Подача