Изобретение относится к способам приготовления шариковых цеолитсодер- жащих катализаторов для алкилирова- ния ароматических и изопарафиновых углеводородов.

Цель изобретения - упрощение способа и получение катализатора с повышенной механической прочностью за счет определенных условий формовки шариков и использования гидроксида алюминия, полученного определенным способом.

Пример 1. Цеолит ReCaHY, содержащий 0,6 мас.% , 1,2 мас.% СаО и 12,9 мас.% , вводят замесом в пептизированную массу гидроксида алюминия, полученного алгоми- натным методом в промышленшггх усло10 на воздухе в течение 12 ч, после чего высушивают в термостате при 60 с - 2 ч, SO fc - 2 ч и 120°С - 2 ч. Высушенные шарики прокаливают в токе воздуха при повьшении темпеtS ратуры до 550 С со скоростью 80°С/ч,

с вьщерл кой при комнатной температуре в течение 3 ч. Полученный шариковый катализатор (ЦСК) содержит 50 мас,% цеолита РеСаНУ в матрице

ВИЯХ или нитратным методом в лабора- 20 ,

торных условиях, после чего прово- Параллельно получают шариковый

дят формовку 100 г валжной массы

гидроксида алюминия, содержащей 20 г

сухого вещес1;ва (в расчете на ),

25

пептизируют добавкой О,6 мл ледяной уксусной кислоты и смешивают с 20 г цеолита. После перемешивания и полукатализатор того же состава -по известному способу, используя метод окатывания экструдатов.

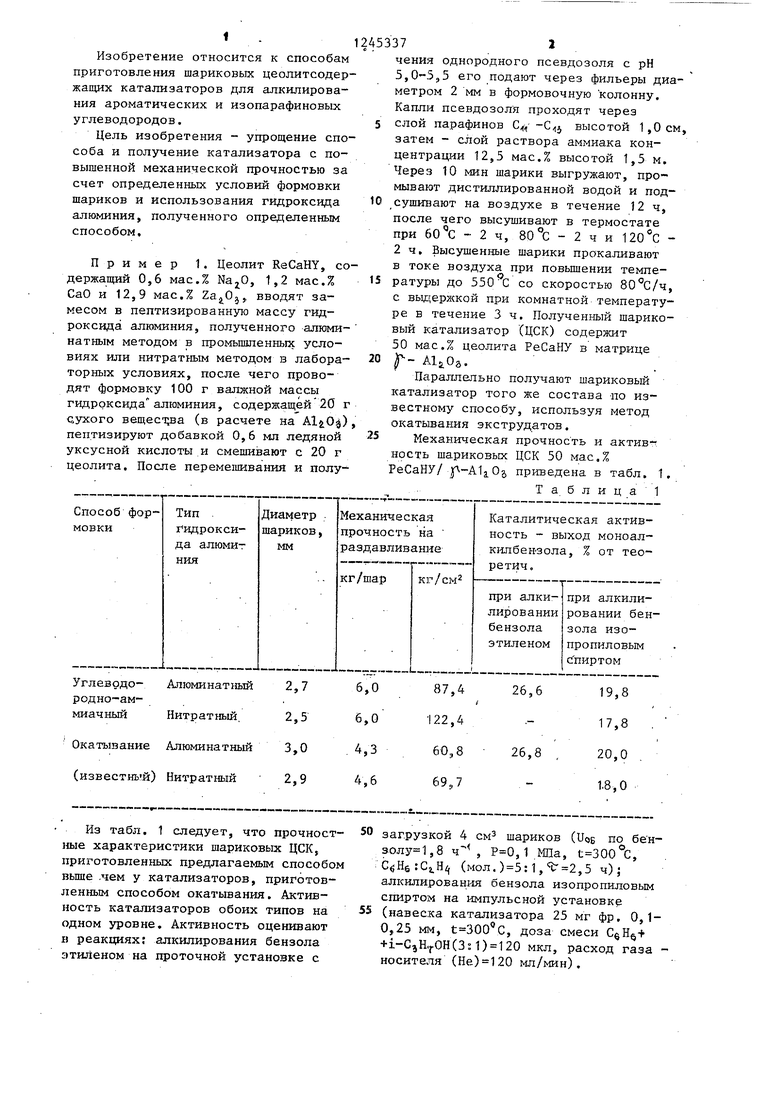

Механическая прочность и актив- ность шариковых ЦСК 50 мас.% РеСаНУ/ J -AliOj, приведена в табл. 1.

Из табл. 1 следует, что прочностные характеристики шариковых ЦСК, приготовленных предлагаемым способом вьш1е .чем у катализаторов, приготовленным способом окатывания. .Активность катализаторов обоих типов на одном уровне. Активность оценивают в реакциях: алкилирования бензола этиленом на проточной установке с

чения однородного псевдозоля с рН 5,0-5,5 его подают через фильеры диаметром 2 мм в формовочную колонну. Капли псевдозоля проходят через

слой парафинов С,- высотой 1,0см, затем - слой раствора аммиака концентрации 12,5 мас,% высотой 1,5 м, Через 10 мин шарики выгружают, промывают дистиллированной водой и подсушш ают на воздухе в течение 12 ч, после чего высушивают в термостате при 60 с - 2 ч, SO fc - 2 ч и 120°С - 2 ч. Высушенные шарики прокаливают в токе воздуха при повьшении температуры до 550 С со скоростью 80°С/ч,

катализатор того же состава -по известному способу, используя метод окатывания экструдатов.

Механическая прочность и актив- ность шариковых ЦСК 50 мас.% РеСаНУ/ J -AliOj, приведена в табл. 1.

Т а, б л и ц а 1

50 загрузкой 4 см шариков (UQE по бе нзолу 1,8 ч- , 1 МПа, t 300®C, C HsrCtH/, (мол.)5:1,,5 ч); алкилирования бензола изопропиловым спиртом на импульсной установке

55 (навеска катализатора 25 мг фр, 0,1- 0,25 М1Ч, t 300 c, доза смеси +i-C5H,j.OH(3:1) 120 мкл, расход газа носителя (Не)120 мл/мин).

31

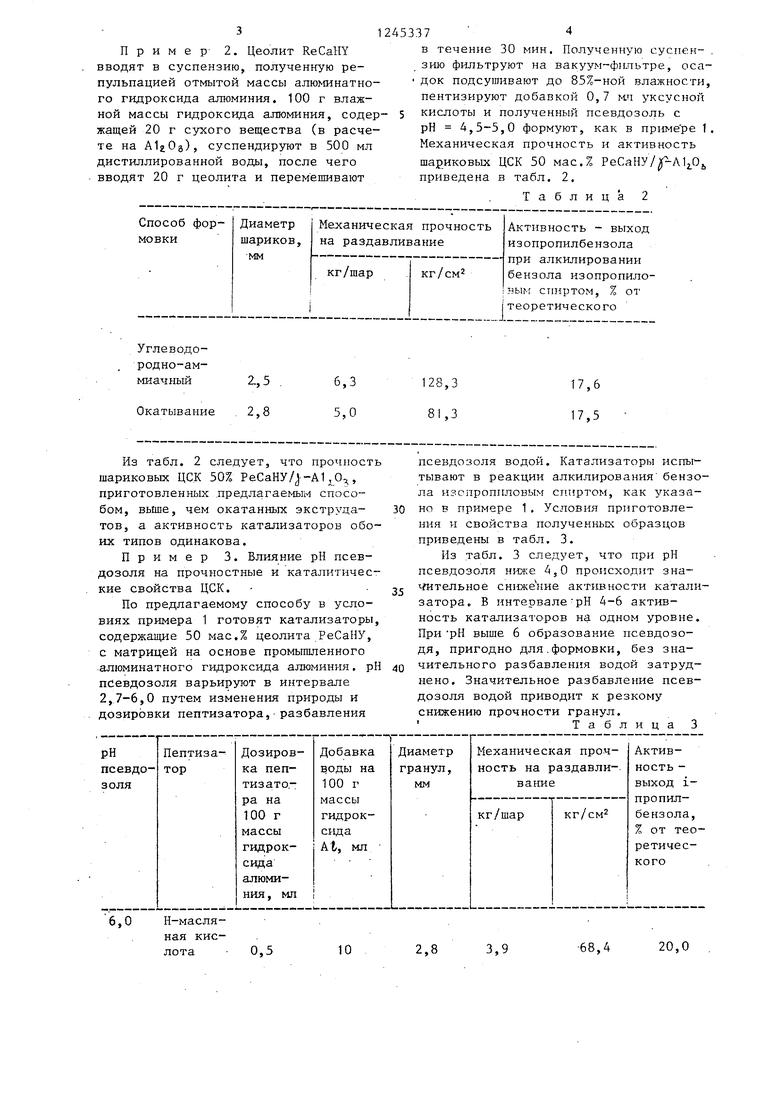

пример- 2. Цеолит ReCallY вводят в суспензию, полученную ре- пульпацией отмытой массы алюминатно- го гидроксида алюминия. 100 г влажной массы гидроксида алюминия, содер жащей 20 г сухого вещества (в расчете на AljOg), суспендируют в 500 мл дистиллированной воды, после чего вводят 20 г цеолита и перемешивают

Из табл. 2 следует, что прочность шариковых ЦСК 50% РеСаНУ/j-А1 .,0 , приготовленных .предлагаемым способом, вьШ1е, чем окатанных экструда- тов, а активность катализаторов обоих типов одинакова.

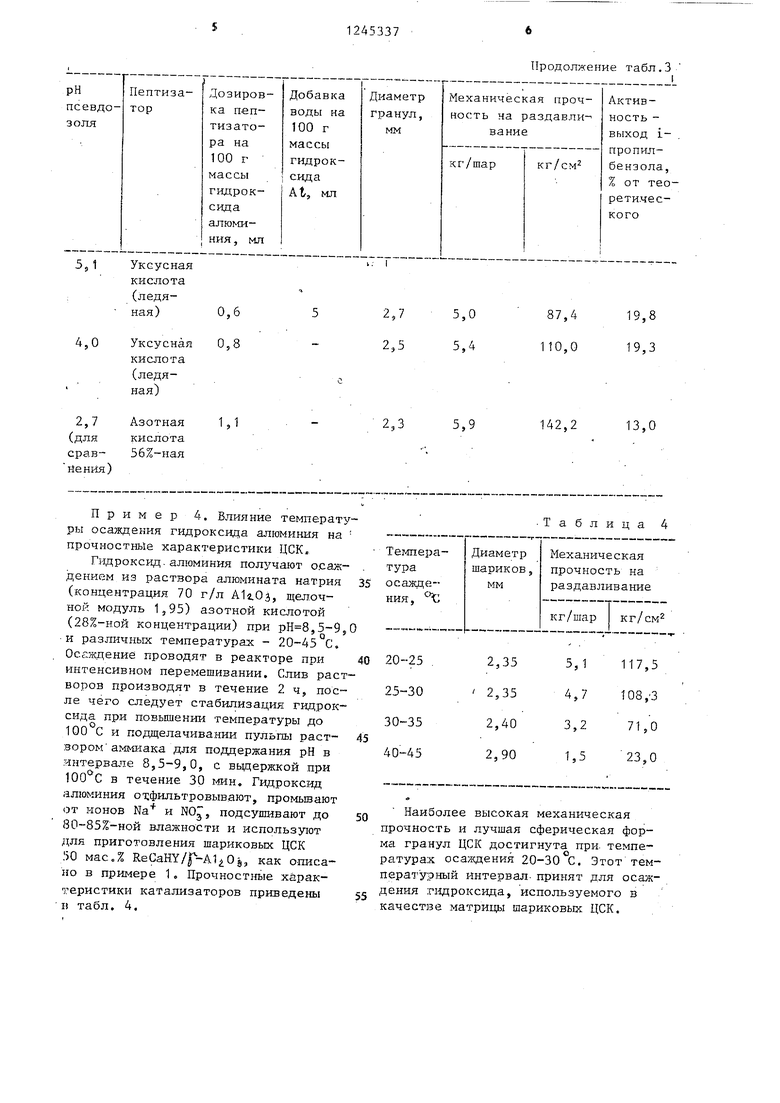

Пример 3. Влияние рН псевдозоля на прочностные и каталитические свойства ЦСК. -

По предлагаемому способу в условиях примера 1 готовят катализаторы, содержащие 50 мас.% цеолита РеСаНУ, с матрицей на основе промьшшенного алюминатного гидроксида алюминия. рН псевдозоля варьируют в интервале 2,7-6,0 путем изменения природы и дозировки пептизатора, разбавления

Н-масля- ная кислота

0,5

10

45337 4

в течение 30 мин. Полученную суспен- .

зию фильтруют на вакуум-фильтре, оса- док подсушивают до 85%-ной влажности,

пентизируют добавкой 0,7 M.TI уксусной 5 кислоты и полученный псевдозоль с

рН 4,5-5,0 формуют, как в приме ре 1,

Механическая прочность и активность

шариковых ЦСК 50 мас.% РеСаНУ/ Л12.0,, приведена в табл. 2.

Таблица 2

псевдозоля водой. Катализаторы испытывают в реакции алкилирования бензола изспропиловым спиртом, как указано в примере 1, Условия приготовления н свойства полученных образцов приведены в табл. 3.

Из табл. 3 следует, что при рН псевдозоля ниже 4,0 происходит значительное сн11же ние активности катализатора. В интервале-рН 4-6 активность катализаторов на одном уровне. При рН выпш 6 образование псевдозо- дя, пригодно для.формовки, без значительного разбавления водой затруднено. Значительное разбавление псевдозоля водой приводит к резкому снижению прочности гранул. ТаблицаЗ

2,8

3,9

-68,4

20,0

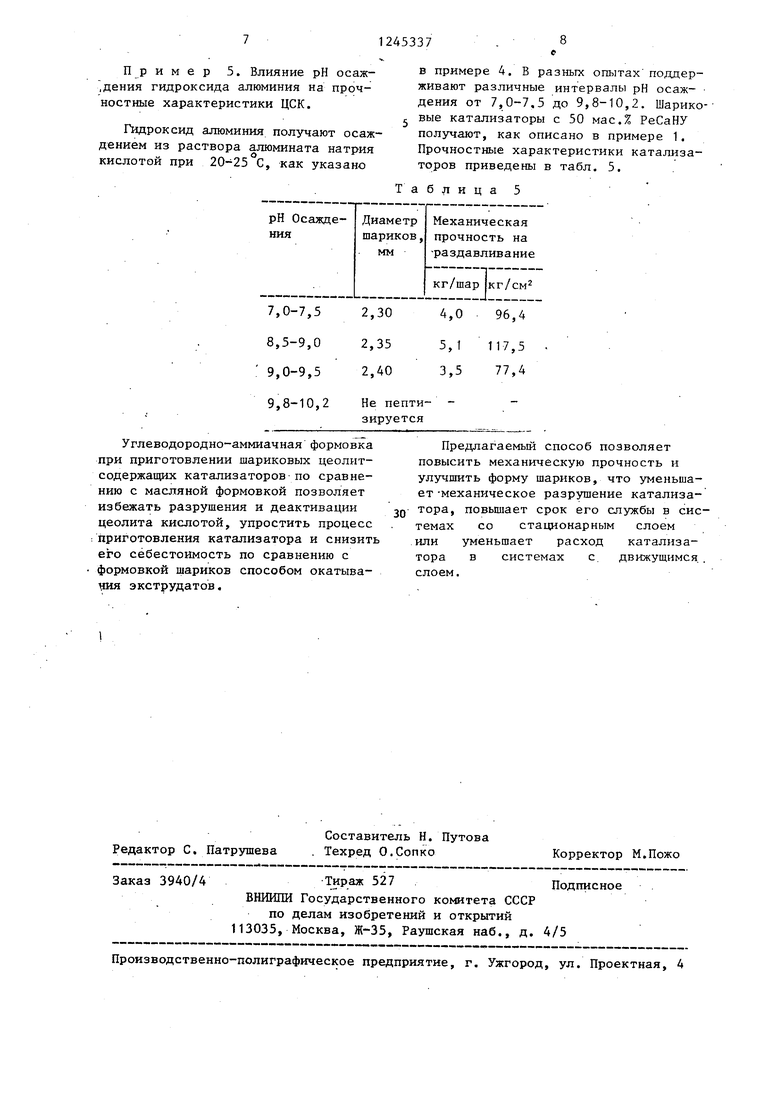

Пример 4. Влияние температуры осаждения гидроксида алюминия на прочностнь1е характеристики ЦСК

Гидроксид. алюминия получают о.саж- дением из раствора алюмината натрия (концентрация 70 г/л А1г.0з, щелочной модуль 1,95) азотной кислотой (28%-ной концентрации) при ,5-9s

и различных температурах - 20-45 С. Осглкдение проводят в реакторе при интенсивном перемешивании. Слив растворов производят в течение 2ч, пос ле чего следует стабилизация гидроксида при повышении температуры до 100 С и подщелачивании пульгы раст- вором аммиака для поддержания рН в интервале 8,5-9,0, с вьщержкой при в течение 30 мин. Гидроксид алюминия отфильтровывают, промьшают от ионов Na и N0, подсушивают до 80-85%-ной влажности и использутат для приготовления шариковых ЦСК 50 мас.% ReCaHY/f-AI Oji, как о-писа- но в примере 1. Прочностные хйрак- теристики катализаторов приведены

I табл. 4,

Продолжение табл.3

Таблица 4

Наиболее высокая механическая прочность и лучшая сферическая форма гранул ЦСК достигнута при. температурах осалодения 20-30 С. Этот температурный интервал- принят для осазк- дения гвдроксида, используемого в качестве матрицы шариковых ЦСК.

Пример 5. Влияние рН осаж- ,дения гидроксида алюминия на прочностные характеристики ЦСК.

Гидроксид алюминия получают осаждением из раствора алюмината натрия кислотой при 20-25 с, как указано

Углеводородно-аммиачная формовка при приготовлении шариковых цеолит- содержащих катализаторов по сравнению с масляной формовкой позволяет избежать разрушения и деактивации цеолита кислотой, упростить процесс приготовления катализатора и снизит его себестоимость по сравнению с формовкой шариков способом окатыва- дая экструдатов.

Редактор С. Патрушева

Составитель Н. Путова Техред О.Сопко

Заказ 3940/4

Тираж 527Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

в примере 4. В разных опытах поддерживают различные интервалы рН осаждения от 7,0-7.5 до 9,8-10,2. Шарико- J вые катализаторы с 50 мас.% РеСаНУ получают, как описано в примере 1, Прочностные характеристики катализаторов приведены в табл. 3.

Таблица5

Предлагаемый способ позволяет повысить механическую прочность и улучшить форму шариков, что уменьшает -механическое разрушение катализа- тора, повьш1ает срок его службы в системах со стационарным слоем или уменьшает расход катализатора в системах с. движущимся. . слоем.

Корректор М.Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления шарикового цеолитсодержащего катализатора для превращения углеводородов | 1989 |

|

SU1715396A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для превращения углеводородов | 1991 |

|

SU1824236A1 |

| Способ приготовления цеолитсодержащего катализатора для алкилирования бензола этиленом | 1989 |

|

SU1694202A1 |

| Способ приготовления цеолитсодержащего катализатора для алкилирования бензола этиленом | 1990 |

|

SU1803179A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для селективного превращения нормальных парафиновых углеводородов | 1987 |

|

SU1567265A1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для алкилирования бензола этиленом | 1988 |

|

SU1625519A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ МОТОРНЫХ ТОПЛИВ | 2007 |

|

RU2342423C1 |

| Способ приготовления шарикового цеолитсодержащего катализатора для алкилирования бензола этиленом | 1988 |

|

SU1576194A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 1996 |

|

RU2098179C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2043153C1 |

| ШПОНОЧНОЕ СОЕДИНЕНИЕ | 2010 |

|

RU2418998C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Патент США № 4113659; кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-07-23—Публикация

1984-06-26—Подача