Изобретение относится к области производства цеолитсодержащих катализаторов для облагораживания бензинов термических процессов и может быть использовано в нефтеперерабатывающей, нефтехимической коксосланцебитуминозной промышленности.

Известны алюмокобальтомолибденовые (АКМ) и алюмоникельмолибденовые (АНМ) катализаторы облагораживания бензинов термических процессов, которые готовят путем нанесения на гидроксид алюминия солей никеля и молибдена (АНМ) или кобальта и молибдена (АКМ), с последующими сушкой и прокалкой, в результате которой происходит разложение солей с образованием соответствующих оксидов.

К недостаткам таких катализаторов относятся: невысокая механическая прочность гранул, недостаточная для использования их в системах с движущимся слоем катализатора; заниженная почти на 10 пунктов октановая характеристика получаемого бензина, что вызывает необходимость проведения второй ступени облагораживания уже с применением алюмоплатинового катализатора.

Кроме того, процесс в целом отличается большими эксплуатационными и капитальными затратами.

Известен также способ получения катализатора путем введения декатионированного СВК-цеолита с низким силикатным модулем, промотированного переходным металлом II группы, в кристаллический бемит, аморфный алюмосиликат и аморфный оксид алюминия в реакции ароматизации бензина термокрекинга малосернистого мазута. Катализаторы при достаточно высокой ароматизирующей способности обладают недостаточной селективностью по выходу бензина (56,9-61,4 мас.) в среде водяного пара.

Кроме того, общим недостатком всех упомянутых катализаторов является невысокая механическая прочность, не позволяющая использовать их в системах с движущимся слоем.

Известен также способ получения цеолитсодержащего катализатора крекинга Цеокар-2 путем смешения фожазита в натриевой форме с гелеобразующими растворами, формования шариков гидрогеля методом коагуляции золя в гель в среде минерального масла, проведения операций ионного обмена с водными растворами солей аммония и редкоземельных элементов отмывки от солей, сушки и прокалки.

Недостатком данного катализатора является его невысокая ароматизирующая активность. Так, высокий выход ароматических углеводородов достигается лишь при повышенных (530-550оС) температурах реакции: содержание ароматики при температуре 530-40,0 мас. а при температуре 435оС оно не превышает 29,6%

Ближайшим известным решением аналогической задачи является способ приготовления шарикового катализатора для облагораживания бензиновых фракций путем смешения суспензии высококремнеземного цеолита типа пентасил с концентрацией 40-150 г/л с гелеобразующими растворами, формовки шариков в среде минерального масла, ионного обмена цеолитсодержащего гидрогеля в виде шариков с водными растворами соли аммония и соли цинка при массовом соотношении соль цинка, в расчете на оксид цинка: шарик(0,03-0,12):1 и соль аммония: шарик (0,5-1,6):1, сушки и прокалки.

Катализатор в присутствии водяного пара достаточно быстро дезактивируется. Этот недостаток ограничивает область использования катализатора, т.к. установка каталитического кpекинга с движущимся слоем шарикового катализатора работает таким образом, что в отпарной зоне секции между реактором и регенератором присутствует водяной пар.

Быстрая дезактивация катализатора приводит к необходимости увеличения догрузки и, как следствие, повышенного расхода.

Целью изобретения является получение катализатора, обладающего повышенной активностью в присутствии водяного пара.

Поставленная цель достигается использованием суспензии фожазита, дополнительным введением оксида цинка в виде растворимой соли на стадии формовки в соотношении ZnO при формовке и ZnO при ионном обмене, равном 1/1-3 и проведения обработки растворами нитратов редкоземельных элементов до содержания РЗЭ2О3 в катализаторе 2,0-3,5 мас.

Заявляемое техническое решение отличается от прототипа тем, что в качестве суспензии цеолита используют суспензию фожазита концентрацией 60-150 г/л, оксид Zn в виде растворимой соли дополнительно вводят в катализатор на стадии формовки в соотношении ZnO при формовке и ZnO при ионном обмене, равном 1/1-3, и проводят обработку растворами нитратов редкоземельных элементов до содержания РЗЭ2О3 в катализаторе 2,0-3,5 мас.

Сущность способа заключается в следующем.

Водную суспензию цеолита типа фожазит концентрации 60-150 г/л смешивают в трехструйном смесителе с гелеобразующими растворами силиката натрия и подкисленного раствора сульфата алюминия.

При использовании суспензии фожазита концентрацией менее 60 г/л формование шариков, содержащих 18-22 мас. цеолита, проводят при температуре 14-15оС, что является нежелательным для формирования оптимальной пористой структуры алюмосиликата. Как следствие катализатор обладает пониженной стабильностью.

Формирование смеси гелеобразующих растворов с использованием суспензии концентрацией выше 150 г/л затруднено по следующим причинам:

соотношение суспензии и растворов увеличивается, что приводит к неустойчивой работе дозирующего устройства ротаметра;

возникает неравномерное распределение цеолита по объему гранулы, что резко снижает прочность катализатора, приводя к повышенному расходу последнего в системе установки.

Концентрация сульфата цинка в этом растворе, в пересчете на оксид, составляет 2-6 г/л. При этом образуется цеолитсодержащий золь с временем коагуляции 3-10 с, который, стекая струйками по рифленому конусу в минеральное масло, образует при коагуляции шарики гидрогеля.

Сформованные шарики подвергают ионному обмену последовательно раствором нитрата аммония, нитратов редкоземельных элементов, соли цинка. При этом количество оксида цинка, вводимого на этой стадии, составляет 1-3 по отношению к оксиду цинка, введенному при формовке.

При уменьшении количества оксида цинка, вводимого при ионном обмене, ниже соотношения 1:1, катализатор теряет часть ароматизирующей активности, как первоначальной, так и при последующей работе в системе, так как количество оксида цинка становится менее 1,0 (пример 5). Введение же оксида цинка в количестве 2-2,5% при формовке невозможно из-за сильного проявления в этом случае явления флокуляции.

При увеличении количества оксида цинка вводимого при ионном обмене, выше соотношения 3;1, катализатор снижает свою активность, т.к. в этом случае уменьшается (менее 2,0 мас.) содержание редкоземельных элементов за счет вытеснения их цинком при ионном обмене (пример 4).

Обработанные шарики подвергают промывке, сушке, прокалке.

Повышение содержания редкоземельных элементов выше 3,5% нежелательно, т. к. возможно путем увеличения числа ионнообменых обработок, что приводит к снижению прочности на истирание (пример 7).

Нижеследующие примеры иллюстрируют настоящее изобретение.

П р и м е р 1. Готовят гелеобразующие растворы силиката натрия (SiO2=172 г/л, NaOH= 78 г/л, М-2,9) и сульфата алюминия и цинка (Al2O3=1,24 г, H2SO4= 85,6 г/л. ZnO= 3,85 г/л). Отдельно готовят суспензию высококремнеземного (ВК)-цеолита типа фожазит, для чего 24,7 кг лепешки фожазита (п.п.п.54,7%) растирают в шаровой мельнице в течение 2 ч, разбавляют до 60 л водой до концентрации 1756 г/л, перемешивают в быстроходной мешалке в течение 24 ч и дают отстояться для осаждения крупных частиц в течение 2 ч.

Отстоенную (верхнюю) часть суспензии сливают (концентрация ее при этом 150 г/л) и подают на смешение (через холодильник) с растворами силиката натрия и сульфата алюминия с добавкой цинка в инжекционный смеситель в соотношении: 1 л силиката натрия: 540 мл сульфата алюминия: 520 мл суспензии цеолита типа фожазит.

Стекающий струйкой из смесителя гидрозоль при рН 8,2 и температуре 6-8оС через конический формователь попадает в слой турбинного масла, где струйки под действием сил поверхностного натяжения разбиваются на шарики и проходят слой масла, не теряя сферической формы. В шариках при этом содержится 0,8 мас. оксида цинка.

Свежесформованные шарики выносятся потоком "транспортной" жидкости в чаны для термохимических обработок, где подвергаются последовательно обработке раствором нитрата аммония, концентрации 15 г/л (3 обработки по 2 ч каждая), раствором редкоземельных элементов концентрации 4,7 г/л (2 обработки по 2 ч каждая) раствором нитрата цинка концентрацией 3 г/л (число обработок 2 по 2 ч каждая). При этом содержание оксида цинка составляет 2,4 мас. что соответствует соотношению оксида цинка при формовке и оксида цинка при ионном обмене 1:3.

Шарики промывают водой в соотношении вода: мокрый шарик, равном 9:1, высушивают в паровой сушилке при температуре 100оС в течение 5 ч, 120оС в течение 12 ч и прокаливают в электропечи при температуре 600оС в течение 3 ч.

Катализатор загружают в реактор установки с движущимся слоем и испытывают при температуре 440оС кратности циркуляции 3:1, скорости 1,5 ч-1 на сырье, представляющем собой малосернистый бензин термокрекинга имеющем плотность 707,8 кг/м3- октановое число (м.м.) 65. Испытание осуществляют в течение 800 ч непрерывный работы с циркуляцией катализатора по контуру реактор отпарная зона регенератор. Через 320 ч производят отбор катализата для определения содержания ароматических углеводородов и октанового числа (м.м.).

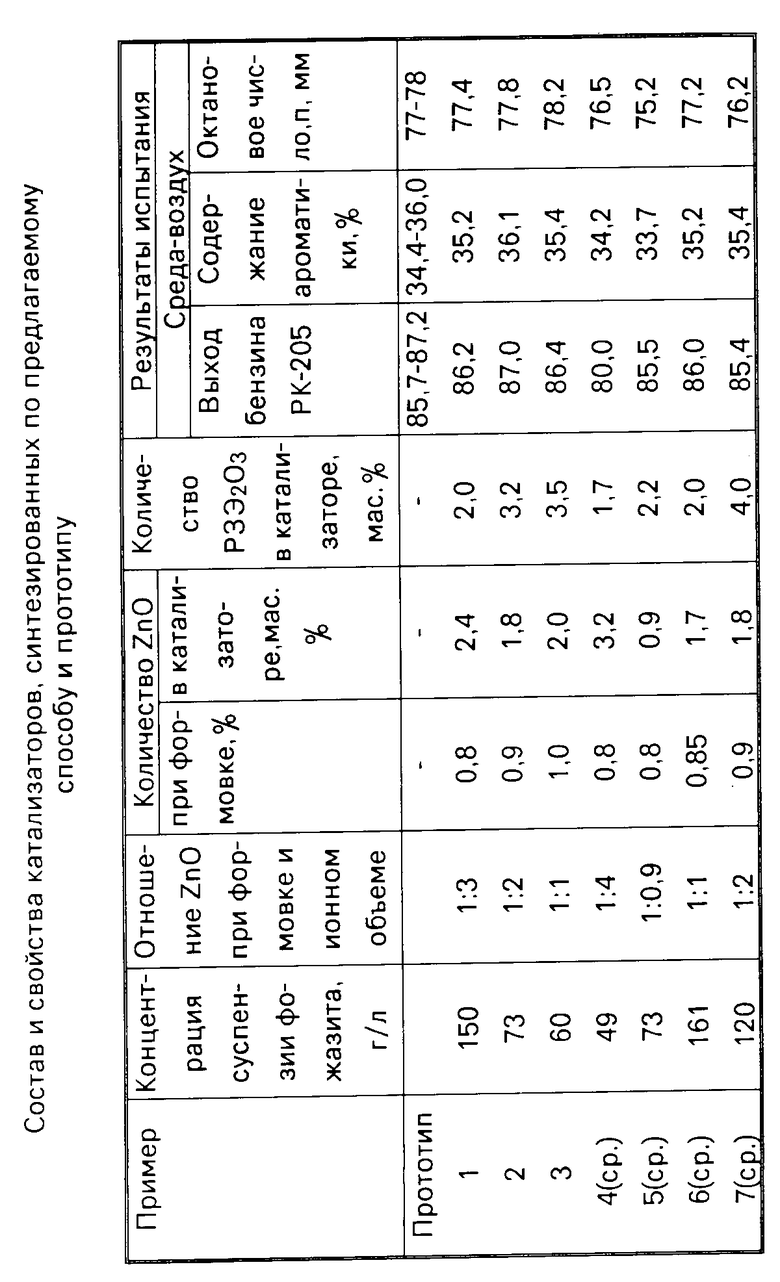

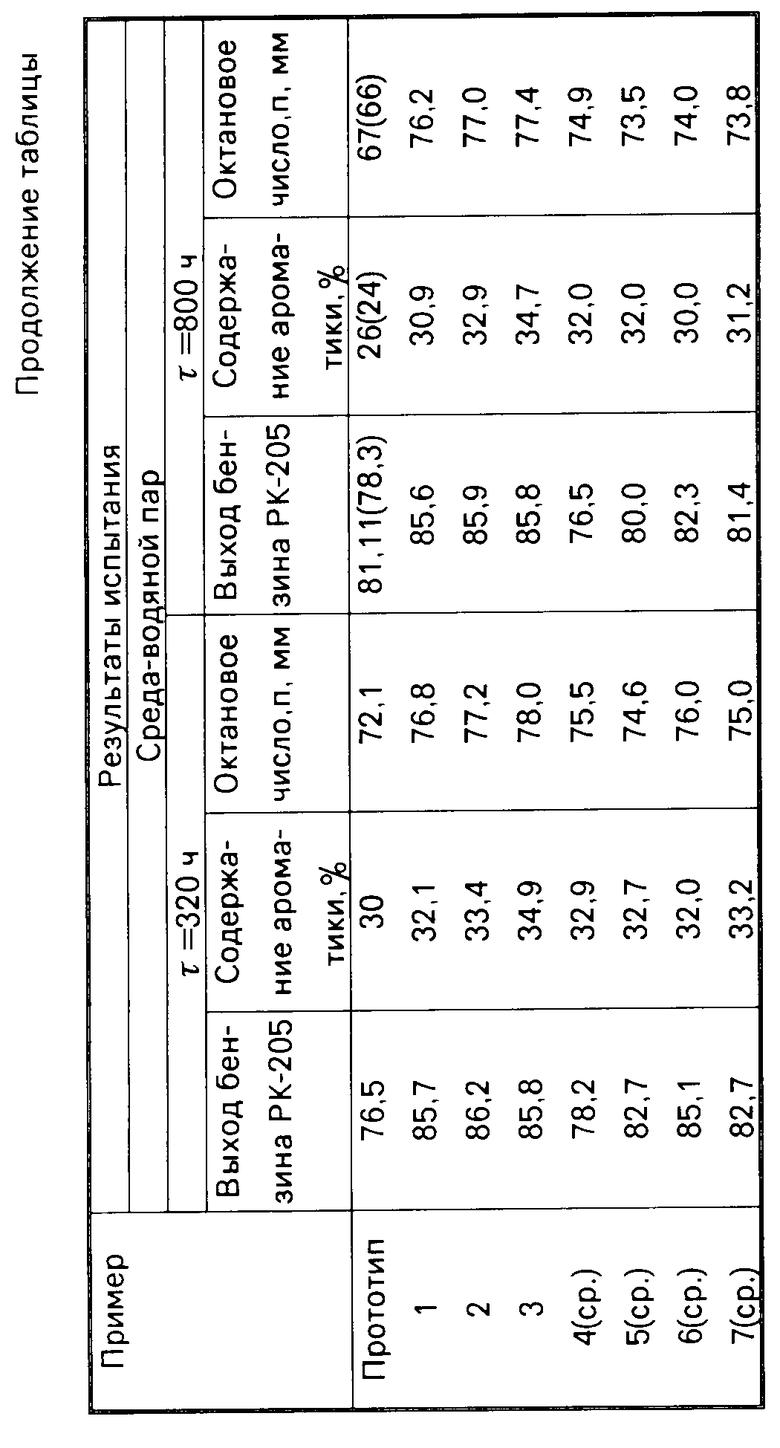

Результаты испытаний приведены в таблице.

П р и м е р 2. Катализатор готовят и испытывают по примеру 1, но отстоенную суспензию цеолита типа фожазит разбавляют водой до концентрации 73 г/л, а формовку проводят при соотношении раствора силиката натрия, раствора сульфата алюминия и цинка и суспензии цеолита типа фожазит, равном 1;0,51:0,49.

Свежесформованные шарики заливают 10 раз раствором нитрата аммония концентрации 5 г/л, раствором редкоземельных элементов концентрации 4,7 г/л (2 обработки по 2 ч каждая), раствором сульфата цинка концентрации 3 г/л (число обработок 3 по 2 ч каждая), при этом содержание оксида цинка составляет 1,8 мас. что соответствует соотношению оксида цинка при формовке и оксида цинка при ионном обмене 1:2.

П р и м е р 3. Катализатор готовят и испытывают по примеру 1, но отстоенную суспензию ВК-цеолита разбавляют водой до концентрации 40 г/л, а формовку проводят при соотношении раствора силиката натрия, раствора сульфата алюминия и суспензии ВК-цеолита, равном 1:0,6:0,58. При этом содержание оксида цинка составляет 1,0 мас.

Свежесформованные шарики заливают 10 раз раствором нитрата аммония концентрации 7,5 г/л, затем проводят 8 обработок раствором нитратов редкоземельных элементов, а затем раствором хлорида цинка концентрации 1,28 г/л до содержания ZnO=1,0% что соответствует соотношению оксида цинка при формовке и оксида цинка при ионном обмене 1:1.

Результаты испытаний приведены в таблице.

П р и м е р 4. (сравнит.). Катализатор готовят, испытывают по примеру 1, но за счет использования разбавленной до концентрации 49 г/л суспензии цеолита типа фожазит, содержание цеолита в катализаторе составляет 15 мас. а сформованные шарики обрабатывают 4 раза раствором нитрата цинка концентрации 4,2 г/л по оксиду.

П р и м е р ы 5, 6, 7 (сравнительные). Катализатор готовят в условиях примера 1, но, варьируя концентрациями гелеобразующих и ионообменных растворов, изменяют состав катализатора и его свойства (см. таблицу).

Как видно из таблицы, активность предлагаемого катализатора при проведении реакции в присутствии воздуха (или азота) находится на уровне прототипа, незначительно превышая ее по октановому числу и содержанию ароматических углеводородов. Испытания катализаторов в системе установки с движущимся слоем в присутствии водяного пара, подаваемого в отпарную зону, показывают существенное снижение основных показателей работы (выхода катализата, октанового числа, содержания ароматики) на катализаторе-прототипе, как через 800 ч работы, так и через 320 ч.

Итак, октановое число снижается последовательно 34,4-30-26, в то время как на предлагаемом катализаторе это происходит в меньшей степени: (35,2-36,1)-(32,1-34,9)-(30,9-34,7).

Аналогичная картина наблюдается и для остальных показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ СЕРНИСТЫХ БЕНЗИНОВ | 1991 |

|

SU1786718A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1988 |

|

SU1557741A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| МОДИФИЦИРОВАННЫЕ ФОСФОРОМ КАТАЛИЗАТОРЫ КРЕКИНГА С ПОВЫШЕННОЙ АКТИВНОСТЬЮ И ГИДРОТЕРМИЧЕСКОЙ СТАБИЛЬНОСТЬЮ | 2012 |

|

RU2632913C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА | 2014 |

|

RU2557610C1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ В КОНЦЕНТРАТ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ВЫСОКООКТАНОВЫЙ КОМПОНЕНТ БЕНЗИНА (ВАРИАНТЫ) | 2002 |

|

RU2221643C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2043785C1 |

Водную суспензию цеолита типа фожазит концентрацией 60 150 г/л смешивают с гелеобразующими растворами силиката натрия, сульфата алюминия и соли цинка. Образовавшийся цеолитсодержащий золь коагулируют в шарики гидрогеля в среде минерального масла. Затем проводят ионный обмен растворами нитрата аммония, соли цинка, при этом отношении ZnO при формовке ZnO при ионном обмене 1/1-3, раствором нитратов редкоземельных элементов до содержания РЗЭ2O3- 2,0-3,5 мас% Шарики сушат и прокаливают. 1 з.п. ф-лы, 1 табл.

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1988 |

|

SU1557741A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-10—Публикация

1990-09-26—Подача