Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2078832C1 |

| Способ окускования фосфатного сырья | 1990 |

|

SU1787934A1 |

| Способ окускования руд и концентратов | 1981 |

|

SU1028731A1 |

| Плавильный агрегат | 1982 |

|

SU1085943A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ФЛЮСА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2001 |

|

RU2202627C1 |

| Способ варки минерального сырья | 1981 |

|

SU1017691A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1819850A1 |

| Способ варки минерального сырья | 1980 |

|

SU881010A1 |

Изобретение относится к технологии подготовки фосфатного сырья к переработке его на фосфор электротермическим методом. Целью изобретения является упрощение способа при исключении настылеобразования. Способ включает загрузку фосфатного сырья во вращающуюся трубчатую печь, его нагрев при прохождении через нее топочными газами, обработку на выходном конце печи факелом с образованием пленки расплава при охлаждении ее в пределах зоны, расположенной под углом 20 - 135° от нижней образующей печи в сторону, обратную вращению, до температуры начала ее затвердевания. При этом охлаждение ведут струей воздуха, направленной по ходу газов под углом 10 - 30° к образующей печи, или фосфатосодер- жащей аэросмесью. 1 з.п.ф-лы, 1 ил., 2 табл.

Изобретение относится к технологии подготовки фосфатного сырья для получения из него фосфора электротермическим методом.

Известен способ грануляции фосфатной мелочи фракции 0- 10мм, включающий разделение ее на фракции 0 - 1 и 1 - 10 мм, подачу второй фракции во вращающуюся печь, ее нагрев до 1200- 1260°С, напыление на нее первой фракции в количестве 25-40 мас.% и окатывание при 1200 - 1400°С.

Цель изобретения -упрощение способа при исключении настылеобразования.

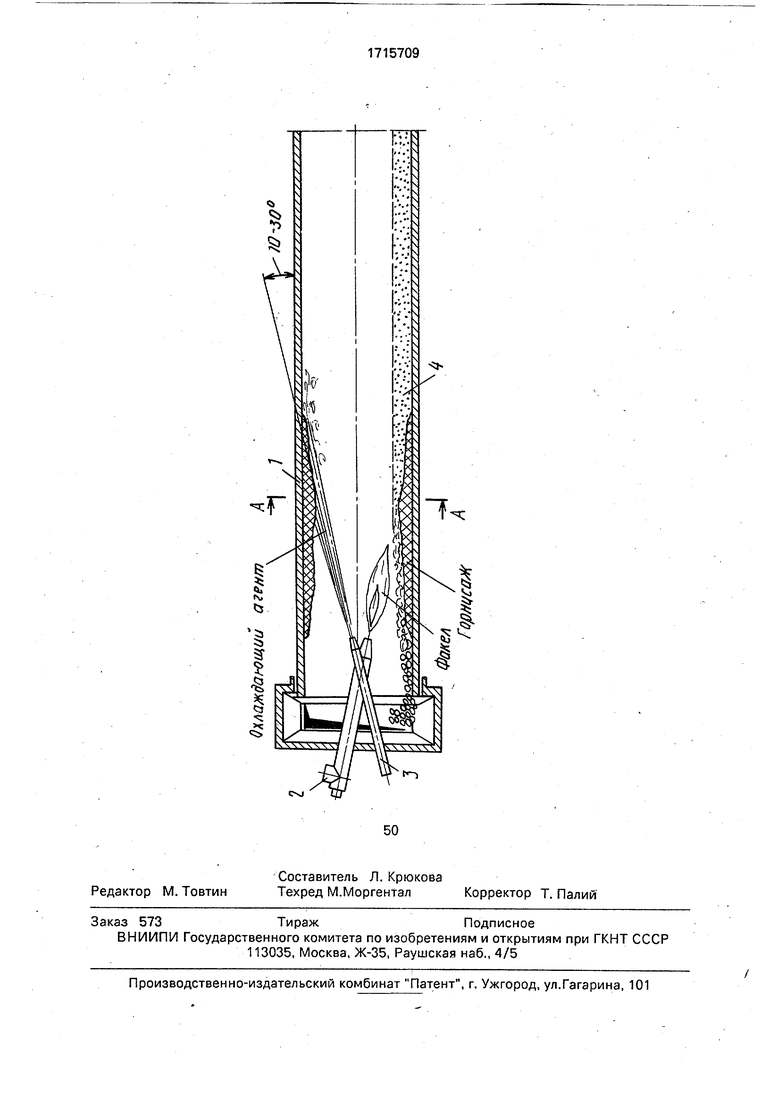

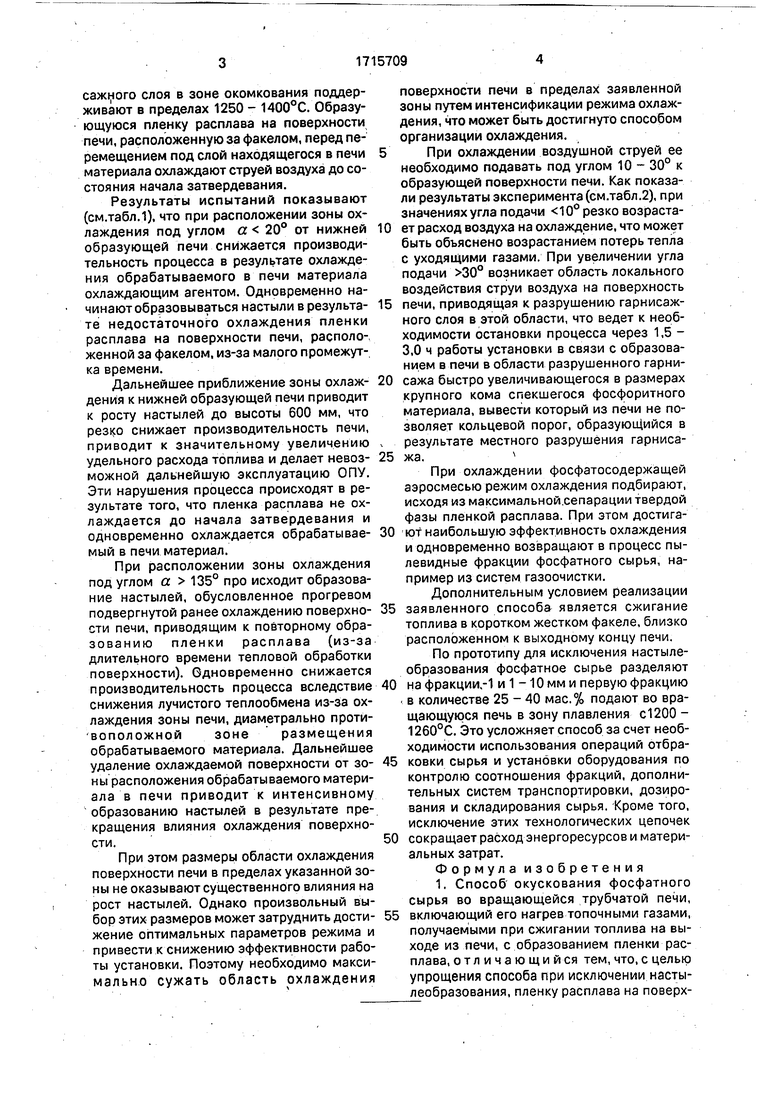

На чертеже изображена вращающаяся трубчатая печь 1 с горелкой 2 на выходном конце и патрубком подвода охлаждающей среды 3. Часть сечения трубчатой печи заполнена обрабатываемым материалом 4. Охлаждение поверхности печи ведут на выходном конце за факелом горелки в пределах зоны, расположенной под углом а 20 - 135° от нижней образующей печи в сторону, противоположную вращению. При этом угол подачи струи охлаждающей среды 10 - 30° к образующей поверхности печи.

П р и м е р. На действующей, вращающейся с постоянной скоростью (144об/ч) опытно-промышленной трубчатой печи с внутренним диаметром 1,78 м, длиной 40,0 м проводят термообработку и окускование фосфатного сырья фракционного состава -10 мм. Нагрев в зоне окомкования ведут преимущественно за счет лучистого теплообмена между факелом горелки, гарнисаж- ным слоем и материалом. Сжигание природного газа ведут при коэффициенте избытка воздуха р 0,95- 1,1. Длину факела поддерживают в пределах 2,0 - 2,5 м, длину зоны окомкования 2,5 - 3,0 мм. Температуру поверхности материала и гарнисл

ч|

о ю

сажного слоя в зоне окомкования поддерживают в пределах 1250 - 1400°С. Образующуюся пленку расплава на поверхности печи, расположенную за факелом, перед перемещением под слой находящегося в печи материала охлаждают струей воздуха до состояния начала затвердевания.

Результаты испытаний показывают (см.табл.1), что при расположении зоны охлаждения под углом а 20° от нижней образующей печи снижается производительность процесса в результате охлаждения обрабатываемого в печи материала охлаждающим агентом. Одновременно начинают образовываться настыли в результате недостаточного охлаждения пленки расплава на поверхности печи, расположенной за факелом, из-за малого промежутка времени.

Дальнейшее приближение зоны охлаждения к нижней образующей печи приводит к росту настылей до высоты 600 мм, что резко снижает производительность печи, приводит к значительному увеличению удельного расхода топлива и делает невозможной дальнейшую эксплуатацию ОПУ. Эти нарушения процесса происходят в результате того, что пленка расплава не охлаждается до начала затвердевания и одновременно охлаждается обрабатываемый в печи материал.

При расположении зоны охлаждения под углом а 135° про исходит образование настылей, обусловленное прогревом подвергнутой ранее охлаждению поверхности печи, приводящим к повторному образованию пленки расплава (из-за длительного времени тепловой обработки поверхности). Одновременно снижается производительность процесса вследствие снижения лучистого теплообмена из-за охлаждения зоны печи, диаметрально противоположной зоне размещения обрабатываемого материала. Дальнейшее удаление охлаждаемой поверхности от зоны расположения обрабатываемого материала в печи приводит к интенсивному образованию настылей в результате прекращения влияния охлаждения поверхности.

При этом размеры области охлаждения поверхности печи в пределах указанной зоны не оказывают существенного влияния на рост настылей. Однако произвольный выбор этих размеров может затруднить достижение оптимальных параметров режима и привести к снижению эффективности работы установки. Поэтому необходимо максимально сужать область охлаждения

поверхности печи в пределах заявленной зоны путем интенсификации режима охлаждения, что может быть достигнуто способом организации охлаждения.

При охлаждении воздушной струей ее необходимо подавать под углом 10 - 30° к образующей поверхности печи. Как показали результаты эксперимента (ем.табл.2), при значениях угла подачи 10° резко возраста0 ет расход воздуха на охлаждение, что может быть объяснено возрастанием потерь тепла с уходящими газами. При увеличении угла подачи 30° возникает область локального воздействия струи воздуха на поверхность

5 печи, приводящая к разрушению гарнисаж- ного слоя в этой области, что ведет к необходимости остановки процесса через 1,5 - 3,0 ч работы установки в связи с образованием в печи в области разрушенного гарни0 сажа быстро увеличивающегося в размерах крупного кома спекшегося фосфоритного материала, вывести который из печи не позволяет кольцевой порог, образующийся в результате местного разрушения гарниса5 жа.

При охлаждении фосфатосодержащей аэросмесью режим охлаждения подбирают, исходя из максимальной.сепарации твердой фазы пленкой расплава. При этом достига0 ют наибольшую эффективность охлаждения и одновременно возвращают в процесс пылевидные фракции фосфатного сырья, например из систем газоочистки.

Дополнительным условием реализации

5 заявленного способа является сжигание топлива в коротком жестком факеле, близко расположенном к выходному концу печи.

По прототипу для исключения настыле- образования фосфатное сырье разделяют

0 на фракции,-1 и 1 -10 мм и первую фракцию . в количестве 25 - 40 мас.% подают во вращающуюся печь в зону плавления с1200 - 1260°С. Это усложняет способ за счет необходимости использования операций отбра5 ковки сырья и установки оборудования по контролю соотношения фракций, дополнительных систем транспортировки, дозирования и складирования сырья. Кроме того, исключение этих технологических цепочек

0 сокращает расход энергоресурсов и материальных затрат.

Формула изобретения 1. Способ окускования фосфатного сырья во вращающейся трубчатой печи,

5 включающий его нагрев топочными газами, получаемыми при сжигании топлива на выходе из печи, с образованием пленки расплава, отличающий ся тем, что, с целью упрощения способа при исключении насты- леобразования, пленку расплава на поверхности печи в зоне, расположенной под углом 20 - 135° от нижней образующей печи в сторону, противоположную вращению, охлаждают до температуры начала его затвердевания.

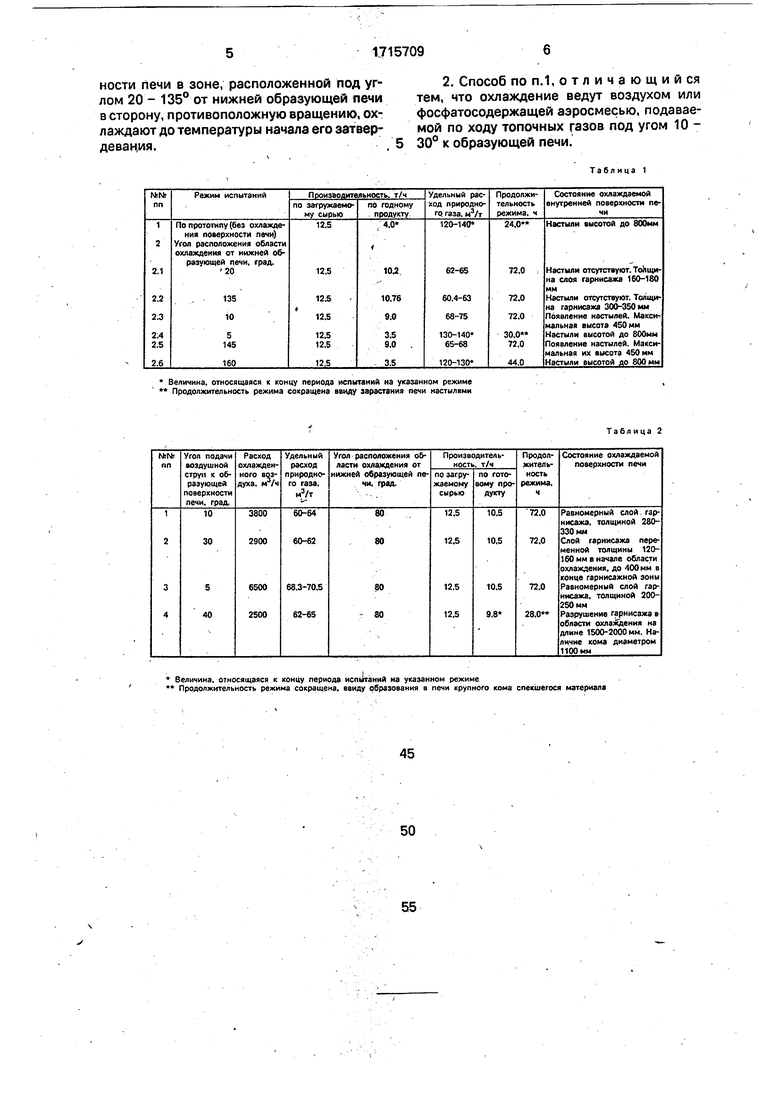

Величина, относящаяся к концу периода испытаний на указанном режиме Продолжительность режима сокращена ввиду зарастания печи настылями

Величина, относящаяся к концу периода испытаний на указанном режиме

Продолжительность режима сокращена, ввиду образования в лечи крупного кома спекшегося материала

Тэбл ица 1

Табл ица 2

CXJ

f-

| Способ грануляции фосфатной мелочи | 1979 |

|

SU829557A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-27—Подача