о го

00

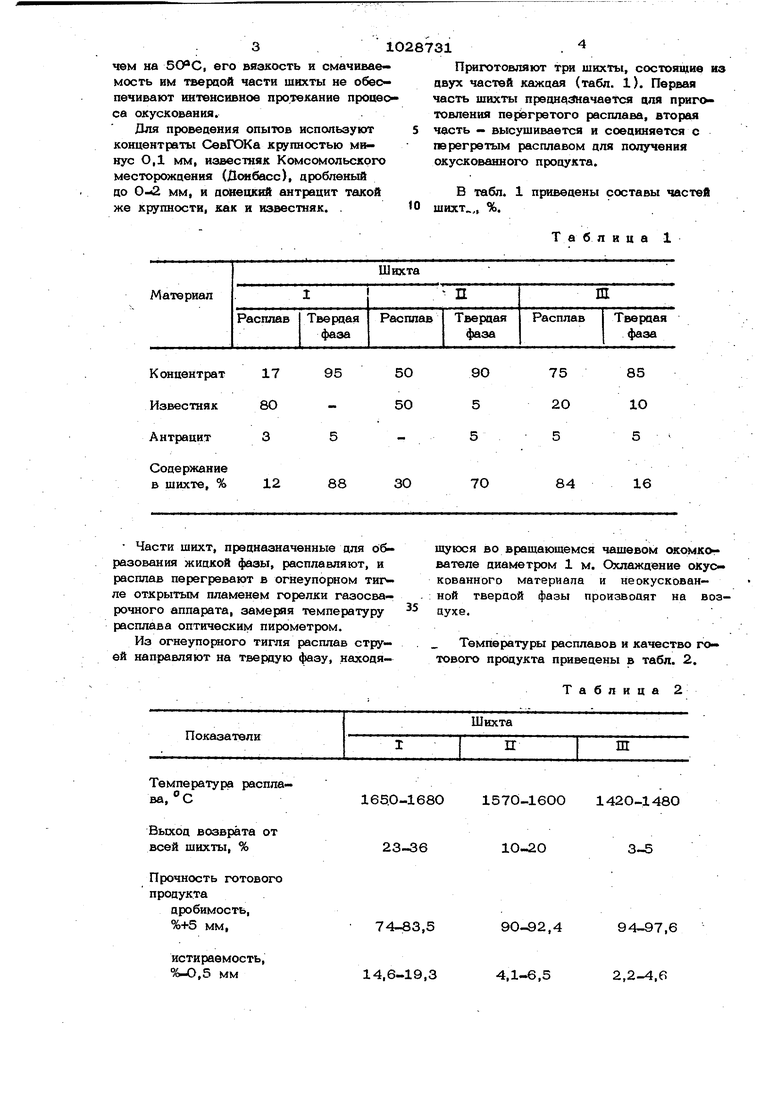

оо Изобретение относится к подготовке сырья к металлургическому переделу, в частности к окускованию руд и концентратов, и может быть использовано в ме таллургической отрасли промьпиленности. Известен способ спекания руд во вращающихся трубчатых печах, включающий смешивание компонентов шихты, загрузку и окускование окатыванием размягченной нагревом руды в комци сферической формы. Температура материала в печи не должна превышать точки плавления руды во избежание появления настылей на стенках печи Ц . Образование настылей на внутренней футеровке печей является недостатком пр цесса спекания руд во вращающихся печах, ведущим к снижению качества готового продукта и низкой производительности агрегата. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ окуркования руд и концентратов, включающий смещива ние и горячее окомкование щихты со смачиванием твердых частиц щихты жидк расплавом компонентов шихты, полученным приместном перегереве ее жестким факелом в чащевом окомкователе С 2 . Известный способ окускования характерен невысокими показателями процесса и качества готового продукта. Они лимитируются скоростью размягчения щихты и вязкостью полученного расплава. Расп- лав образуется в движущемся слое окус- ковываемой шихты и сразу же по мере образования его реагирует с твераой фазой. Поэтому перегреть жидкую фазу выще температуры её плавпения для снижения ее вязкости и повьпиения смачиваемости и растворимости в ней тве{здой фазы, а также увеличить количество жидкой фазы с целью повышения производительности процесса в известном способе невозможно. Особенно замедляют расплавление шихты ее компоненты, на разложение которых требуются затраты тепла (гидраты, карбонатьсХ или необходима выдержка для удаления вредных веществ (серы, мьш1ьяка, цинка и др.). Цель изобретения - повышение производительности процесса окускования путем снижения вязкости расплава и повышения смачиваемости расплавом частиц твердой шихты, улучшение металлургичес ких свойств подготовленного материала и снижение энергетических затрат. Поставленная цель достигается тем, что согласно способу окускования руд и концентратов, включающему смешивание и горячее окомкование шихты со смачиванием твердых частиц шихты жидким расплавом компонентов шихты, последние разделяют на две части и из одной готовят расплав в отдельном аппарате с перегревом его до температуры, лежащей в интервале ниже температуры кипения на 10-30 С и выше температуры плавления щихты на SO-IOO C. Отдозированная и смешанная часть щихты, предназначенная быть жидкой фазой в окусковываемом материале, расплавляется, расплав перегревается и равномернодобавляется к оставшейся твердофазной части шихты. При соприкосновении жидкой фазы с твердой происходит растворение и пропитка зерен твердой фазы и окус1сование их с одновременным снижением температуры щихты вследствие перераспределения тепла между жидкой и твердой фазами и теплопотерь в окружающую среду. Приготовление расплава в отдельном аппарате позволяет регулировать соотношение масс жидкой ,и твердой фаз щихты перед их - .объединением и количество тепла в перегретом расплаве. Они должны быть такими, чтобы после остывания до твердого состояния всего материала еще оставалось достаточное количество неокус- кованной твердой шихты, разобщающей . куски, в которых первоначальная жидкая фаза связала, растворила и пропитала часть первоначальной твердой фазы. При этом часть шихты, предназначенная быть жидкой фазой в окусковываемом материале, может быть составлена из одного, двух или нескольких компонентов шихты любого заданного состава, обеспечивающего низкую вязкость расплаву и большую смачиваемость им оставшейся твердофазной части шихты. I Экспериментально установлено, что нагрев расплава в рекомендуемом интервале температур придает ему жидко- подвижность, достаточную для смачивания твердой части шихты и ее окускования. Причем, чем больше количество расплава, тем меньше его можно перегревать, чтобы растворить, связать твердую фазу щихты и окусковать ее после затвердения. Нагрев расплава до температуры кипения нецелесообразен вследствие больших газовыделений. При нагреве расплава BbEue температуры плавления менее, 3 10 чем на 5СЯС, его вязкость и смачивавмость им твердой части шихты не обеспечивают интенсивное протекание проаео са окусковаиия. Для проведения опытов используют концентраты СевГОКа крупностью минус ОД мм, известняк Комсомольского месторождения (Дсжбасс), дробленый до 0-i2 мм, и ася1ецкий антрацит такой же крупности, как и известняк. . 31. Приготовляют три шихты, состоящие из двух частей каждая (табл. 1). Первая часть шихты предна ачае1ч:я цля приготовления перегретого расплава, вторая часть - высушивается и соединяется с перегретым расплавом для получения окускованного продукта. В табл. 1 приведены составы частей %. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЛГОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2085483C1 |

| СПОСОБ ОКУСКОВАНИЯ ФОСФАТНОГО СЫРЬЯ | 1993 |

|

RU2074111C1 |

| Способ получения окускованного металлургического сырья | 1986 |

|

SU1370154A1 |

| ^«ОЕСОЮЗНАЯ' г.'.•'O^ | 1973 |

|

SU368317A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССОВ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2590034C1 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОДИСПЕРСНЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА С ИСПОЛЬЗОВАНИЕМ ОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 2005 |

|

RU2272848C1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ производства окускованного материала | 1982 |

|

SU1044649A2 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

СПОСОБ ОКУСКОВАНИЯ РУД и КОНЦЕНТРАТОВ, включающий смешивание и горячее окомкование шихты со смачиванием твердых частиц шихты жиц- КИМ расплавом компонентов шихты, отличающийся тем, что, с целью повЕЛнения производительности процесса путем снижения вязкости расплава и повышения смачиваемости расплавом час- тиц твердой шихты, улучшения металлургических свойств подготовленного материала и снижения энергетических затрат, компоненты шихты разделяют на две части и из одной готовят расплав в отдельном аппарате с перегревом его до температуры, лежаш.ей в интервале ниже темпер&туры кипения на Ю-ЗО С и вьш1е тем- , пературы плавления шихты на 50-10Ос.

Части шихт, предназначенные для образования жидкой фазы, расплавляют, и расплав перегревают в огнеупорном открытым пламенем горелки газосварочного аппарата, замеряя температуру расплава оптическим пирометром.

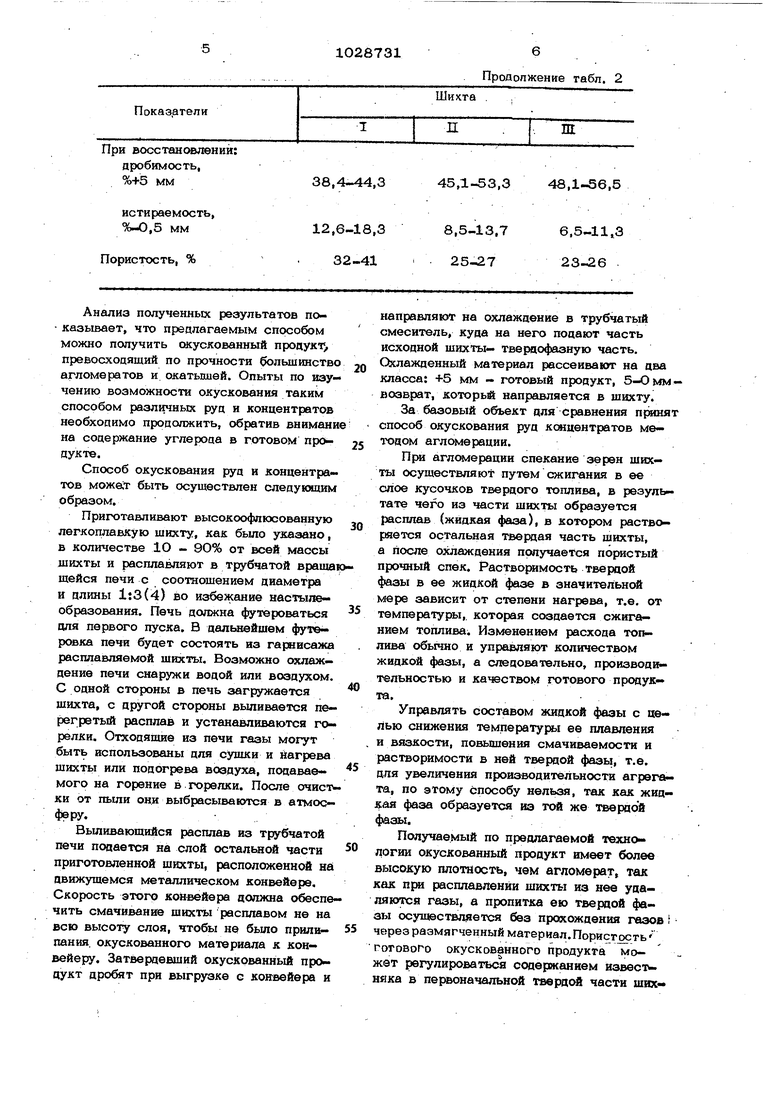

Из огнеупорного тигля расплав струей направляют на твердую фазу, находяТемпература расплава, ° С

Выход возврата от всей шихты, %

Прочность 1ХЭТОВОГО

продукта

дробимость, %+5 мм,

истираемость,

%-0,5 мм

щуюся во вращающемся чашевом окомког вателе диаметром 1 м. Охлаждение окус-

кованного материала и неокускован- : ной твердой фазы производят на воздухе,

Температуры расплавов и качество готового продукта приведены в табл. 2.

Таблица 2

23-36

1О-20

3-5

90-92,4

74-83,5

94-97,6

14,6-19,3

4,1-6,5

2,2-4,6

При восстанс лении: дробим ость,

38,4-44,3

%+5 мм Анализ полученных результатов по казывает, что предлагаемым способом можно получить окускованный продукт, превосходящий по прочности большинство агломератов и окатышей. Опыты по изучению возможности окускования таким способом различных руд и концентратов необходимо продолжить, обратив внимани на содержание углерода в готовом продукте. Способ окускования руд и концентратов може;т быть осуществлен следующим образом. Приготавливают высокоофлюсованную легкоплавкую щихту, как было указано, в количестве 10 - 90% от всей массы шихты и расплавляют в трубчатой враща щейся печи с соотношением диаметра и длины 1:3(4) во избежание настылеобразования. Печь должна футероваться ОЛЯ первого пуска. В дальнейшем футеровка печи будет состоять из гарнисажа расплавляемой шихты. Возможно сжлаждение печи снаружи водой или воздухом. С одной стороны в печь загружается шихта, с другой стороны выливается перегретый расплав и устанавливаются горелки. Отходящие из печи газы могут быть использованы для сушки и нагрева шихть или подогрева воздуха, подаваемого на горение в горелки. После очист ки от пыли они выбрасываются в атмосферу. Выливающийся расплав из тигбчатой печи полается на слой остальной части приготовленной шихты, расположенной на движущемся металлическом конвейере. Скорость этого конвейера должна обеспе чить смачивание шихты расплавом не на всю высоту слоя, чтобы не бьшо прили- пания, окускованного материала к конвейеру. Затвердевший окускованный продукт дробят при выгрузке с конвейера и

Продолжение габл. 2

45,1-53.348,1-56,5 направляют на охлаждение в трубчатый смеситель, куда на него подают часть исходной шихты- твердофазную часть. Охлажденный материал рассеивают на два класса: +5 мм - готовый продукт, 5-0 мм - возврат, которьй направляется в шихту. За базовый объект для сравнения принят способ окускования руд концентратов методом агломерации. При агломерации спекание зерен шихты осуществляют путем сжигания в ее слое кусочков твердого топлива, в результате чего из части шихты образуется расплав (жидкая фаза), в котором растворяется остальная твердая часть шихты, а после охлаждения получается портстый прочный спек. Растворимость твердой фазы в ее жидкой фазе в значительней мере зависит от степени нагрева, т.е. от температуры, которая создается сжиганием топлива; Изменением расхода топлива обьгчно и управляют количеством жидкой фазы, а следовательно, производи тельностью и качеством готового продукта. Управлять составом жидкой фазы с целью снижения температуры ее плавления и вязкости, повышения смачиваемости и растворимости в ней твердой фазь1, т.е. для увеличения производительности агрегата, по этому способу нельзя, так как жидкая фаза образуется из той же твердой фазы. Получаемый по предлагаемой технологии окускованный продукт имеет более высокую плотность, чем агломерат, так как прк расплавлении шихты из нее удаляются газы, а пропитка ею твердой фазы осуществляется без прохождения газов: через размягченный матер нал. Порист гь готового окускованного продукта мо- жзт регулироваться содержанием извести няка в первона-шльной твердой части ших

ты, цобавкой jc ней твердого топлива раэпичной лрупности и с различным содержанием летучих веществ. При взаимоаействии твердой фазы с жидкеЛ летучие вешества выделяются и образуют организованную порис- ость (прочность) готовоi го продукта.

Окускованный продукт, полученный по предлагаемому способу, обладает высшей прочностью, чем агломерат. Агломерат характеризуется прочностью на дроби- мость 65-75% фракций 4-5 мм н истираемостью 7-10% фракции t-O,5 мм, пористостью 35-50%. Содержание возврата при агломерации составляет более ЗО%, а выход годного в предлагаемом способе 80-90% и возврата 3-36% в зависимости от количества применяемого расплава. При агломерации на образов.а;1ие расплава в слое аглошихты требуются затраты самого высококачественного дефицитного твердого топлива кокса или антрацита 300-5ОО тыс. ккал на 1 т агломерата, 35-45 кВтч электроэнергии на просос воздуха через сдой сжигания в нем твердого топлива и охлаждения спека.

В предложенном способе окускованйя руд и концентратов может быть исполь зован любой вид топлива, имеющий поотйточную теплотворную способность, любое теплотехническое оборудование с достаточным тепловьм коэффициентом полезного действия и надежностью работы. Отходядие газы изхпечи для расплешления шихты могут быть использованы для сушки шихты, ее подогрева или подогрева воздуха, подаваемого на горение. Кроме того, компсиенты шихты, содержащие ;ютучие в вредные п М1меси (воду, двуокись углерода, серу, мьпиьяк, цинк, свинец и т.п.) могут быть включены

5 в состав части щихты, преднает1аченной для образования расплава. Прт расплавлении летучие и вредные вещества удаляются в нужной степени. Для охлаж0дения окускованного продукта использует ся исходная шихта. Это позволяет исключить энертчэзатраты на охлаждение воздухом, расходуемые в процессе агломерации, а подогретую шихту вернуть в процесс. Предложенный способ может

5 быть применен для окускованйя переувлажненных концентратов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Парфенов А | |||

| М | |||

| Осшовы агп дарации руд | |||

| М., Металлургиадат, 1961, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-15—Публикация

1981-12-29—Подача