Изобретение относится к области черной металлургии и может быть использовано при производстве флюса для сталеплавильного производства.

Известен способ получения флюса для сталеплавильного производства, по которому в смесь известняка и железосодержащего материала при соотношении 24: 1 добавляют 35-40% воды от массы загружаемой шихты и измельчают ее до крупности не более 0,08 мм. Полученную шихту загружают во вращающуюся трубчатую печь, обжигают при температуре факела 1450-1510oС и окомковывают [1].

Недостатком этого способа является неустойчивость процесса минералообразования в обжигаемом продукте из-за колеблемости химического состава колошниковой пыли, взятой в качестве железосодержащего материала, что приводит в случае повышения в нем содержания железа к образованию настылей на внутренних стенках печи на основе ферритов кальция, а следовательно, и к нарушению газодинамического режима обжига. Вследствие этого ухудшаются теплообменные процессы, что, в конечном счете, приводит к ухудшению качества готового продукта. Кроме того, получаемый по этому техническому решению флюс не может решать проблемы стойкости магнезитовой футеровки конверторов - агрегатов для выплавки стали.

Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ получения известняково-магнезиального флюса, заключающийся в смешивании шихты из доломита и железосодержащего материала путем их совместного мокрого помола до удельной поверхности 2500-3000 см2/г. Полученную смесь обжигают во вращающейся печи в окислительной атмосфере при температуре 1360-1450oС и окомковывают. Получают флюс с содержанием оксидов железа 5-15%. При увеличении содержания оксидов железа на каждый процент в указанном интервале снижают температуру обжига на 10oС. После грохочения охлажденного флюса фракцию менее 5 мм возвращают во вращающуюся печь [2].

Несмотря на то, что известное техническое решение позволяет управлять параметрами теплового режима обжига в зависимости от содержания железа в исходном продукте, из-за высокой тепловой инерции и большого транспортного запаздывания, характерных для работы вращающихся печей, остаются условия для образования настылей, а следовательно, и для изменения газодинамических условий при текущих изменениях химического состава исходных компонентов с вытекающими отсюда негативными последствиями.

Общим недостатком известных способов является пассивное управление процессом окомкования обжигаемого материала. Агрегирование в низкотемпературной части печи смешанных в процессе мокрого помола компонентов не дает необходимого результата, поскольку полученные окатыши разрушаются в процессе сушки и подогрева, увеличивая пылевынос и выход некондиционных фракций менее 5 мм во флюсе. Разрушение происходит из-за низкой температуры термического шока образующихся окатышей в результате развивающегося высокого давления водяных паров внутри них при испарении влаги. По известным способам окомкование в основном развито в высокотемпературной части печи за счет жидкофазного спекания на основе ферритов кальция. Об этом свидетельствует высокое содержание оксидов железа во флюсе, достигающее 15%, которые участвуют в образовании ферритов кальция еще в твердой фазе из кальцита (СаСО3) и гематита (Fe2CO3) при 590oС и ферритов магния при 350oС [3]. Успешному протеканию реакций в твердой фазе способствует тонкий помол исходных компонентов и окислительная атмосфера в печи. При температурах выше 1200oС ферриты кальция начинают плавиться. Но жидкая фаза способствует не только образованию окатышей, в том числе крупных, некондиционных более 40 мм, но и налипанию обжигаемого материала на стенки печи, что приводит к нарушению технологического режима обжига.

Задачей изобретения является увеличение производительности печи, улучшение качества комплексного флюса для конверторного производства стали, а также уменьшение выбросов пыли в окружающую среду.

Поставленная задача решается следующим образом. В способе получения комплексного флюса для сталеплавильного производства, включающем смешивание путем совместного мокрого помола шихты, состоящей из доломита и железосодержащего материала, сушку, обжиг и высокотемпературное окомкование шихты в окислительной атмосфере во вращающейся трубчатой печи, последующее охлаждение продукта, в отличии от прототипа перед помолом в шихту вводят связующую добавку в количестве 1,5-3,5% от массы шихты, проводят предварительное окомкование шихты в низкотемпературной части печи, а в сухой шихте поддерживают отношение содержаний СаО/Fе2О3 в пределах 16-22.

Отличительной особенностью предлагаемого способа является то, что, используя закономерности окомкования тонкоизмельченных материалов, формирование благоприятных условий для образования прочных и равномерных по крупности окатышей достигается введением в шихту связующей добавки, например глины. Это позволяет увеличить температуру термического шока окатышей за счет образования прочных связок, противостоящих давлению паров внутри окатышей при испарении воды. Таким образом, в зону обжига материал поступает в агрегированном состоянии и для образования кускового продукта потребуется меньше расплавленного материала на основе ферритов кальция и магния, что, в свою очередь, снижает вероятность налипания материалов на кладку печей. Операция предварительного окомкования позволяет снизить пылевынос из печи и минимизировать возможность настылеобразования за счет снижения содержания ферритов кальция во флюсе путем контроля и поддерживания в определенных пределах содержания соединений, участвующих в образовании ферритов кальция.

С использованием изобретения улучшается гранулометрический состав обожженного продукта: снижается выход некондиционных фракций более 40 мм и менее 5 мм. В результате готовый флюс полнее и быстрее ассимилируется при использовании в конверторном производстве стали как в процессе шлакообразования, так и при "залечивании" магнезитовой футеровки конверторов.

Содержание связующего материала в шихте для получения комплексного флюса регламентируется в пределах 1,5-3,5%. При содержании связующего материала в шихте менее 1,5% ухудшаются условия окомкования шихты в низкотемпературной части печи, окатыши получаются непрочными, что приводит к росту пылевыноса из печи и увеличению содержания мелких некондиционных фракций в обожженном продукте. Превышение верхнего предела приводит к разубоживанию флюса по содержанию полезных соединений во флюсе (содержание СаО и MgO должно быть не менее соответственно 58 и 28%), снижая его потребительские характеристики.

Содержание СаО и Fе2О3 в шихте регламентируется условиями шлакообразования в процессе получения стали и образования ферритов кальция в твердой фазе в процессе обжига. При значении отношения содержаний указанных соединений в сухой шихте для производства комплексного флюса ниже 16 чрезмерно развиваются процессы образования ферритов кальция в твердой фазе при температуре 590oС, которые в зоне обжига при температурах, начиная с 1200oС, дают много расплава, участвующего в настылеобразовании. Превышение верхнего значения указанного отношения приводит к снижению прочностных характеристик обожженного продукта, увеличению в нем некондиционных мелких фракций, а также к замедлению процесса шлакообразования в производстве стали из-за снижения содержания оксидов железа во флюсе.

Предлагаемый способ осуществляется следующим образом.

Контролируют химический состав компонентов шихты (табл.1). Задаются расходом связующего материала в пределах 1,5-3,5% от общей массы шихты. Расчетным путем, исходя из требований соблюдения отношения содержаний СаО/Fе2О3 в сухой шихте в пределах 16-22, определяют расход железосодержащего материала и доломита. Дальнейшее дозирование компонентов шихты, их смешивание мокрым помолом и обжиг производят известным способом, а предварительное окомкование шихты осуществляют в низкотемпературной части печи при температуре до 1360oС, а высокотемпературное окомкование осуществляют при температуре 1360-1450oС.

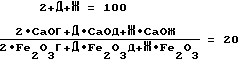

Расчет выполнен на 100 кг шихты. Расход связующего материала (глины) принят равным 2% от общей массы шихты, а отношение содержаний СаО/Fe2О3 в сухой шихте - 20. Решая систему уравнений, находим расходы доломита и железосодержащего материала (аспирационной пыли из пылеуловителей участка загрузки доменного цеха):

где Д, Ж - соответственно расход доломита и железосодержащего материала на 100 кг шихты, кг;

СаОr, СаОд, СаОж - содержание СаО соответственно в глине, доломите и аспирационной пыли, %;

Fе2О3г, Fе2О3д, Fе2О3ж - содержание Fе2О3 соответственно в глине, доломите и аспирационной пыли, %;

2 - расход глины на 100 кг шихты, кг;

20 - отношение содержаний оксидов кальция и железа в исходной шихте.

Д=96,5 кг; Ж=1,5 кг.

Исследования по обжигу шихт различного исходного состава проводили во вращающейся со скоростью 1,3 об/мин трубчатой печи ОАО "Магнитогорский цементно-огнеупорный завод" диаметром 4 м и длиной 150 м. Расход природного газа на обжиг составлял 6000-6700 м3/час.

Результаты исследований приведены в табл.2.

Анализ представленных результатов показывает не только принципиальную возможность получения по предлагаемому решению (1) комплексного флюса, отвечающего требованиям производства стали в конверторах, но и улучшения технико-экономических показателей процесса обжига по сравнению с прототипом [2]:

- увеличить производительность вращающейся печи на 1-5,5% (отн.);

- снизить энергетические затраты на производство флюса на 0,5-2,9% (отн. );

- уменьшить выброс пыли в окружающую среду на 0,6-3,65% (абс.);

- улучшить качество флюса: снизить выход некондиционных фракций во флюсе более 40 и менее 5 мм соответственно на 3,3-9,4 и 0,6-3,65% (абс.).

Выход за заявленные пределы ухудшает технико-экономические показатели процесса обжига и качество флюса, приводит к нарушению технологического режима из-за настылеобразования на футеровке вращающихся печей. Об этом свидетельствуют зависимости, представленные на чертеже и построенные по данным таблицы 2. В области изменения значений соотношения содержаний СаО/Fе2О3 в исходной шихте менее 16 в силу особенности распределения указанных химических соединений в компонентах шихты изменение расхода железосодержащего компонента выше аналогичного показателя в 3 раза, чем в области изменения значений указанного соотношения более 16. Это означает, что при снижении значения соотношения содержаний СаО/Fе2О3 менее 16 прогрессивно увеличивается число контактов кальцита и гематита, приводящее к интенсивному росту образования продуктов реакции между ними в твердой фазе - ферритов кальция.

Дополнительный эффект получается в сталеплавильном переделе за счет увеличения срока службы футеровки конверторов, а также за счет ускорения процесса шлакообразования, а следовательно, увеличения производительности сталеплавильных агрегатов.

Источники информации

1. Патент Российской Федерации 2078832, кл. 6 С 21 С 5/36, С 22 В 1/00.

2. Патент Российской Федерации 2141535, кл. 6 С 21 С 5/36, 5/54.

3. Доменное производство: Справочное издание. В 2-х т. Т. 1. Подготовка руд и доменный процесс /Под ред. Вегмана Е.Ф. - М.: Металлургия, 1989, 496 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ФЛЮСА | 1998 |

|

RU2141535C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕКОНДИЦИОННЫХ ЖЕЛЕЗО- И ЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2404271C1 |

| Флюс известково-магнезиальный и способ его производства | 2020 |

|

RU2761998C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СИДЕРИТОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ЧУГУНА И ЖЕЛЕЗИСТОМАГНЕЗИАЛЬНОГО ШЛАКА | 2011 |

|

RU2483118C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2002 |

|

RU2207382C1 |

| Способ получения ожелезненного доломита для сталеплавильного производства | 2018 |

|

RU2693284C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2296800C2 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

Изобретение относится к черной металлургии, конкретнее к производству флюса для сталеплавильного производства. Технический результат - увеличение производительности печи, улучшение качества флюса для конвертерного производства стали и уменьшение выбросов пыли в окружающую среду. Способ включает смешивание путем совместного мокрого помола шихты, состоящей из доломита и железосодержащего материала, сушку, обжиг и высокотемпературное окомкование шихты в окислительной атмосфере во вращающейся трубчатой печи, последующее охлаждение полученного флюса. Перед помолом в шихту вводят связующую добавку в количестве 1,5-3,5% от массы шихты и проводят предварительное окомкование шихты в низкотемпературной части печи. В сухой шихте поддерживают отношение содержания СаО/Fe2O3 в пределах 16-22. 2 табл., 1 ил.

Способ получения комплексного флюса для сталеплавильного производства, включающий смешивание путем совместного мокрого помола шихты, состоящей из доломита и железосодержащего материала, сушку, обжиг и высокотемпературное окомкование шихты в окислительной атмосфере во вращающейся трубчатой печи, последующее охлаждение продукта, отличающийся тем, что перед помолом в шихту вводят связующую добавку в количестве 1,5-3,5% от массы шихты, проводят предварительное окомкование шихты, в низкотемпературной части печи, а в сухой шихте поддерживают отношение содержаний СаО/Fe2O3 в пределах 16-22.

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ФЛЮСА | 1998 |

|

RU2141535C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛЮСА СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2078832C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ФЛЮСА | 1999 |

|

RU2149903C1 |

| Шихта для получения сталеплавильного флюса | 1980 |

|

SU945209A1 |

| Способ получения комплексного флюса для выплавки стали | 1982 |

|

SU1027229A1 |

| Способ получения окатышей | 1981 |

|

SU988887A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УГЛОВОГО ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ С ОГРАНИЧЕННЫМ ДОСТУПОМ К ВАЛУ | 1991 |

|

RU2024836C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

2003-04-20—Публикация

2001-08-22—Подача