Изобретение относится к способам изготовления строительных материалов, используемых, для изготовления растворов, бетонов и железобетонных изделий.

Цель изобретения - увеличение начальной прочности и морозостойкости.

Сущность способа заключается в следующем.

Сульфат кальция распределяется неравномерно по фракциям цемента, концентрируясь во фракциях 0-7 и 7-22 мкм. Минералы СзА и имеют тенденцию концентрироваться во фракциях 0-7 мкм и более 55 мкм. Из минералов клинкера СзА имеет наибольшую контракционную усадку и, будучи не отрегулирован в крупных фракциях сульфатом кальция, вызывает при гидратации внутренние напряжения, могущие вызывать нарушения структуры цементного камня. Поэтому вводя дополнительное количество сульфата кальция при домоле, можно не только избежать понижения морозостойкости (обусловленного повышением удельной поверхности цемента при сохранении содержания в нем сульфата кальция и связанного с изменением действующего

минерального состава вследствие избирательного измельчения минералов и неравномерным распределением сульфата кальция по фракциям цемента), но и добиться значительного повышения морозостойкости и начальной прочности.

Поэтому оптимизация показателей морозостойкости цемента и его начальной прочности должна осуществляться по взаимосвязанным параметрам минерального состава (содержания СзА + СлАР), дисперсности (Зуд.) и содержанию сульфата кальция (Dso3).

Исходя из этого предлагаемая зависимость, имеющая следующий вид:

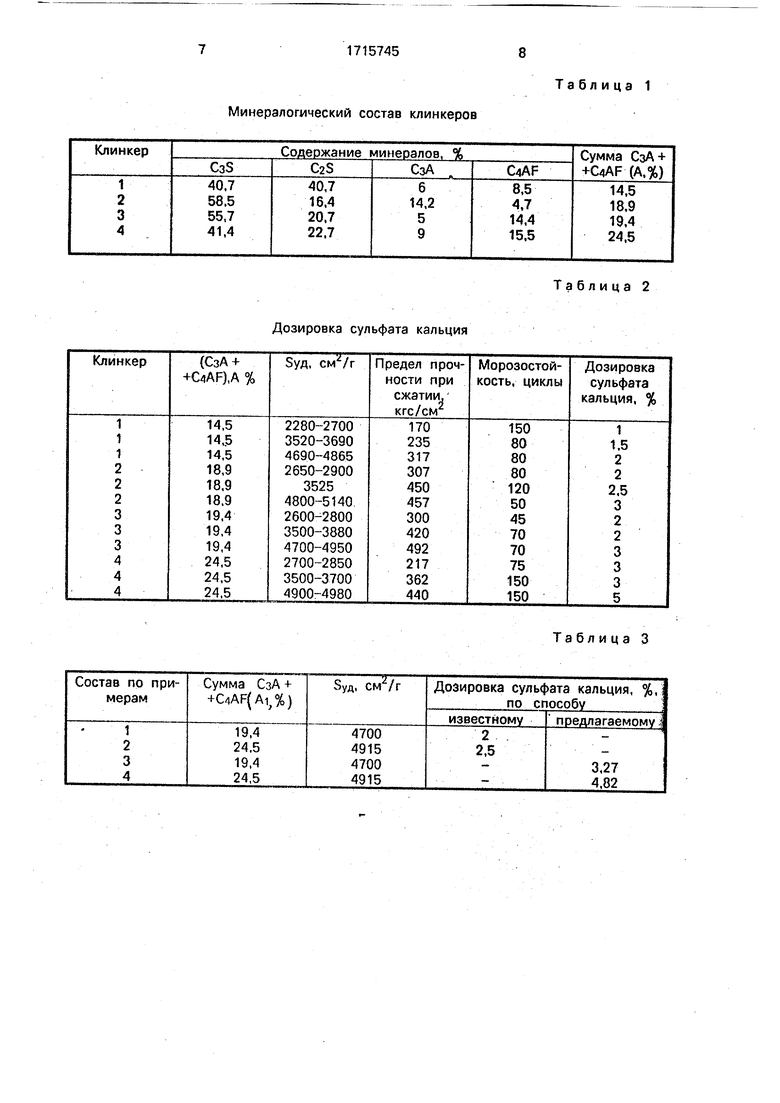

(Зуд.) + Ь(А) + с(Зуд)(А) + d. (1) Для определения коэффициентов а,Ь,с и d были проведены соответствующие эксперименты. Показатели морозостойкости и прочности (с учетом обеспечения стандартных сроков схватывания цемента) определяли для портландцементов, приготовленных из клинкеров с различным содержанием СзА и dAF и домолотых до разных степеней дисперсности (представлены в табл.1 и 2).

(Л

С

ся XJ ел

При этом из каждого клинкера приготовляли портландцементы трех степеней дисперсности: 5уд. 2300-2900. 3500-3900 и 4700-5100 см2/г.

Рассматривали зависимость дозировки сульфата кальция (в пересчете на 50з(О$оз) от суммарного процентного содержания в клинкере СзА и GjAF (А) и тонкости помола

(Зуд.).

Коэффициенты зависимости определяются из условия минимума суммы квадратов отклонений экспериментальных значений от получаемых по формуле Озоз (5уд) + Ь(А) + с(5удХА) +. d, т.е. из условий минимума суммы:

a J Dso3.i - a(Syg)i - bAi - c(Syg)IAi - df

Суммирование ведется по экспериментальным точкам, .i означает дозировку сульфата кальция, обеспечивающую лучшие показатели морозостойкости и прочности в 1-ом эксперименте, т.е. соответствующую значениям (Syg)i и AI.

Условие достижения указанной выше суммой оминимума при вариации коэффициентов (a.b.c.d) следующее:

3 0

-$а

Ъо Tb

0

М 0 з с

ЪО

Ш

0.

После преобразований получается, что коэффициенты приближения являются решением системы линейных уравнений:

a f (Syjtf+b $ (SygiXAi)+cf (Sygi)2(Ai)+

Н5уд|)(5уд))(0з6з();

A (Syg,) (A|)+b (Ai)4c| (SygiXA|)2+dЈ(Ai)

Ј(Ai)(Dso3.i):

- $ (Sygl)2(AO+bf (8уд|)(А,)2+СI (Sygl)2(A,)-f

|()|(SyglXAiXDso3,,);

aЈ(Swl)+b$ (Al ) (Sy O+d-n

2(Dso3,iJ.

где n -12 - число экспериментальных точек, по которым ведется суммирование.

Решая систему уравнений, получают: ,932 104(5уд)-1,320 (А) + 5,609 (5уд) (А)+ 3,266- 10 2Полученное уравнение позволяет определить потребное увеличение дозировки сульфата кальция при домоле цемента и увеличении его дисперсности. В зависимости от удельной поверхности цемента и суммарного содержания трехкальциевого алюмината и четырехкальциевого алюмоферрита дополнительное количество гипса, которое

необходимо ввести при домоле, определяется по формуле Ar Dso3-r,

где А Г - дополнительное количество сульфата кальция;

ОБОЗ дозировка гипса, определяемая по формуле:

DSQJ -3,932 104(5уд)-1,320

,-2

0

5

0

5

0

5

0

5

0

5

v3rv5/

10 1A)+5,609 10 °(5УД) ( 10

Г - первоначальное количество гипса.

Способ осуществляют следующим образом;

Производят измельчение цементного клинкера с добавкой гипса в мельницах предварительного помола на производствах (трубных, сепараторных и др.), работающих в открытом и замкнутом циклах, до удельной поверхности 2500-3000 см2/г. Затем осуществляют домол цемента сухим или мокрым способом в мельницах тонкого помола (вибромельницах, устройствах для диспергирования смесей УДС и др.) до удельной поверхности 3000-6000 см /г, определяется степенью использования цемента в растворах и бетонах. При этом следует отметить, что увеличение степени дисперсности цемента целесообразно (дает положительный эффект) только до определенного предела, составляющего для обычного портландцемента без добавок 5000-6000 см2/г. При домоле вводится дополнительное количество сульфата кальция АГ, определяемое по предлагаемой формуле и рассчитываемое в зависимости от суммарного процентного содержания в клинкере трехкальциевого алюмината ЗСаО А1гОзи четырехкальциевого алюмо- феррита 4СаО А аОз Ре20з (содержание которых указывается в заводских данных на цемент) и величины удельной поверхности,Зуд, определяемой для каждого конкретного случая в зависимости от назначения (применения) цемента.

По предлагаемому и известному способам было осуществленно измельчение цементных клинкеров с различным минералогическим составом (см. табл.1) с добавкой гипса в мельнице предварительного помола до удельной поверхности 5УД 2300-2900 см2/г из условий получения обычного портландцемента. Затем осуществили домол цемента мокрым способом (водоцементное отношение 0,7- 0,9) в вибромельнице доудельной поверхности 3500-3900 и 4700-5100 см2/г (см. табл.2), исходя из условий получения быст- ротвердеющего цемента. Кроме того, по предлагаемому способу на стадии мокрого

10

20

домола было введено дополнительное количество гипса ДГ, рассчитанное по формуле. С целью определения начальной прочности и морозостойкости цемента, приготовленного по предлагаемому и известному способам, были изготовлены образцы из мелкозернистого пластического бетона с В/Ц 0.55, изготовленного на кварцевом песке и гранитном щебне с размерами зерен до 15 мм и пропаренного после 2-3-часовой предварительной выдержки по режиму 4+12+4 при максимальной темперауре 80° С.

Пример 1 (известный способ). Цементный клинкер 3 (см. табл. 1) с добавкой гипса, 15 2% был измельчен до удельной поверхности 2700 см2/г, затем домолот мокрым способом в вибромельнице до удельной поверхности 4700 см2/г, после чего приготовлены образцы по вышеописанной методике и испытаны.

П р и м-е.р 2 (известный). Цементный клинкер 4 (см. табл. 1) с добавкой гипса 2,5% был измельчен до удельной поверхности 600 рм2/г, затем домолот мокрым спосо- 25 бом в вибромельнице до удельной поверхности 4915 см2/г, после чего были приготовлены образцы по вышеописанной методике и испытаны.

.ПримерЗ. Цементный клинкер 3 с добавкой гипса 2% был измельчен до удельной поверхности 2700 см2/г, затем домолот мокрым способом в вибромельнице до удельной поверхности 4700 см2/г, причем при домоле было введено дополнительное количество ДГ, рассчитываемое по предлагаемой формуле (1):

Dso3 -3,932 . 4700-1.320 19,4+5,609 105- 4700-19,4+3.266 3,27

. ДГ 050з-Г 3,27-2 1,27%.

Затем были приготовлены образцы по вышеописанной методике и испытаны.

104

30

35

40

10

20

1525

30

35

40

Пример 4. Цементный клинкер 4 с добавкой гипса 2,5% был измельчен до удельной поверхности 2600 см2/г, затем домолот мокрым способом в вибромельнице до удельной поверхности 4915 см2/г, причем при домоле было введено дополнитель- ное количество гипса Д Г 2,32 % рассчитанное по предлагаемой формуле (1) (Озоз составило 4,82%).

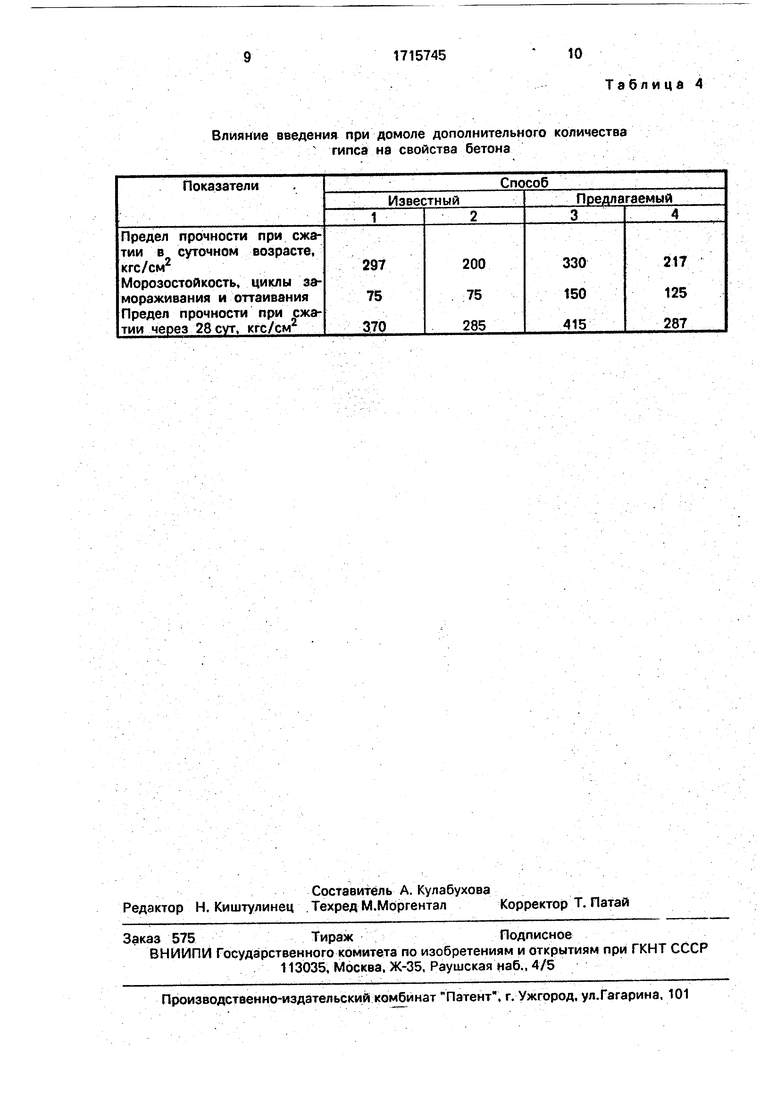

Составы по примерам и полученные результаты приведены в табл.3 и 4.

Введение при домоле дополнительного количества сульфата кальция позволяет даже в портландцементах с повышенным содержанием СзА+GiAF (19,4 и 24,5%) получить показатель морозостойкости 150 и 125 циклов замораживания и оттаивания, т.е. морозостойкость повышается в 1,6-2 раза, а начальная прочность повышается на 8.5-11%.

Формула изобретения

Способ приготовления цемента, включающий совместный помол цементного клинкера с добавкой гипса и последующий домол, о т л ичающийся тем, что, с целью повышения начальной прочности и морозостойкости, перед домолом рассчитывают суммарное процентное содержание в клинкере трех кальциевого алюмината и четырех- кальциевого алюмоферрита, затем вводят дополнительное количество гипса, определяемое по формуле

ДГ Озоз-Г, где ДТ - дополнительное количество гипса;

Озоз дозировка гипса, определяемая по уравнению:

DSQJ -3,932 1.(5уд) - 1.320 х (А)+§609 - (5Уд) (А)+3,266 -10 2: где Зуд - удельная поверхность цемента;

А - суммарное процентное содержание в клинкере трехкальциевого алюмината и четырехкальциевого алюмоферрита;

Г - перврначальное количество гипса.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 1990 |

|

RU2070172C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| Барийсодержащий портландцемент | 2024 |

|

RU2832426C1 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| СУЛЬФАТОСТОЙКИЙ ПОРТЛАНДЦЕМЕНТ | 2003 |

|

RU2237627C1 |

| Сырьевая смесь для получения цементного клинкера с повышенным содержанием оксида магния | 1989 |

|

SU1691338A1 |

| СИАЛИТНЫЙ ДВУХКОМПОНЕНТНЫЙ МОКРЫЙ ЦЕМЕНТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И СПОСОБ ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2326842C2 |

Изобретение относится к способам изготовления строительных материалов, используемых для изготовления растворов, бетонов и железобетонных изделий. С целью увеличения начальной прочности и мо- розостойкости при домоле цементного клинкера с добавкой гипса вводят дополнительное количество гипса. Начальная прочность бетона 217 кгс/см , морозостойкость 125 циклов. 4 табл.

Минералогический состав клинкеров

Дозировка сульфата кальция

Таблица 2

Таблица 3

Влияние введения при домоле дополнительного количества 4 гипса на свойства бетона

Таблице 4

| Попов Н.А | |||

| и др | |||

| Быстротвердеющие легкие бетоны на цементе мокрого помола | |||

| М.: Госстройиздат, 1963, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1992-02-28—Публикация

1990-02-16—Подача