Изобретение относится к промышленности строительных материалов и может быть использовано для получения пеноке- рамики методом непрерывного вспенивания.

Целью изобретения является получение пеноматериалов толщиной 20-100 мм с равномерно замкнутой мелкопористой структурой по всему объему материала и улучшение его качества.

Предлагаемый способ осуществляется следующим образом. Исходные компоненты Шихты размалывают и перемешивают в шаровой мельнице. После обезвоживания шликера в распылительной сушилке полученный пресс-порошок подают в пресс, где

происходит брикетирование порошкообразной шихты методом полусухого прессования в виде плиток толщиной 10-12 мм. После сушки отпрессованных плиток в роликовой конвейерной сушилке они укладываются с . помощью стопирующего устройства в стопки, состоящие из 2-4 плиток. Полученные таким образом заготовки перемещают в роликовую щелевую печь, где они нагреваются до температуры спека- ния. После спекания заготовки нагревают до температуры на 50-200°С выше температуры спекания, при которой они выдерживаются до завершения процесса вспенивания. После вспенивания с помощью формообразующего узла получают непрерывный брус

сл

sl

N4

требуемой конфигурации. Затем брус поступает в зону охлаждения. В узле резки брус разрезается на блоки заданного размера, которые перемешивают в лер для охлаждения до комнатной температуры.

Температурный интервал вспенивания (50-200°С) выше температуры спекания, зависит от свойств исходных компонентов различных масс пенокерамики и для каждого конкретного состава имеет определенное значение не выходящее за рамки указанного интервала. .

В табл.1 приведены составы масс с различным содержанием карбида кремния и его влияние на плотности получаемой пенокерамики.

В табл.2 приведены физико-технические характеристики пеноматериала оптимального состава (пример 5 табл.1}, полученного по предлагаемому способу для различных вариаций по толщине исходной заготовки.

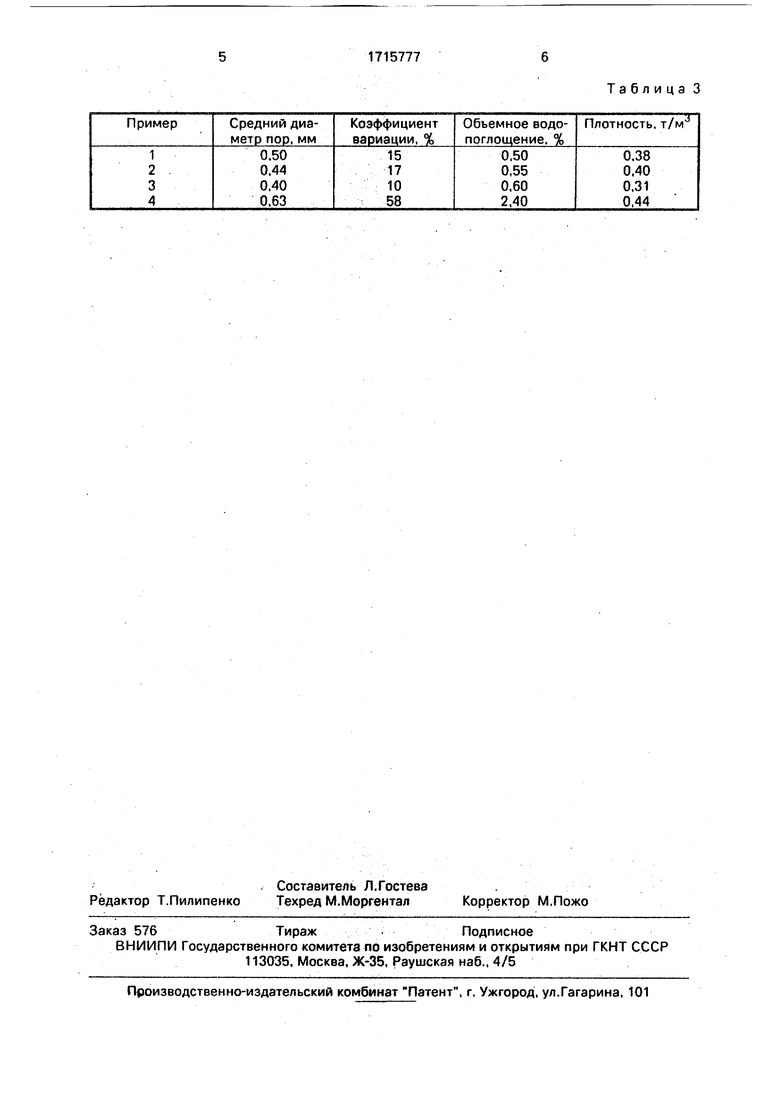

В примере 1 плитки стопируются согласно предлагаемому способу в два слоя.

П р и м,е р 2, Плитки стопируются в 4 слоя.

П р и м е р 3. Плитки подаются в агрегат для вспенивания в один слой.

П р и м е р 4, Предлагаемый способ осуществляется аналогично примеру 3, однако плитка прессуется толщиной 20-24 мм и подается в агрегат для вспенивания в один слой.

В табл.3 приведены данные параметров макроструктуры и объемного водопоглоще- ний для подтверждения возможности получения пеноматериалов с равномерно замкнутой мелкопористой структурой по всему объему.

Формула изобретения Способ изготовления керамических изделий путем подготовки шихты, полусухого прессования плиток, сушки, однорядного скоростного обжига при i температуре спекания и охлаждения, отличающийся тем, что, с целью получения пеноматериалов толщиной 20-100 мм с равномерно замкнутой мелкопористой структурой по всему объему материала и улучшения его качества, в шихту вводят 0,1-1.5% карбида кремния, после сушки плитки укладывают в стопки,

состоящие из 2-4 плиток, и после спекания нагревают до температуры на 50-200°С выше температуры.спекания до завершения вспенивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОРАЗМЕРНЫХ СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОБЛОКОВ | 2015 |

|

RU2600252C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| Способ изготовления керамических пеноматериалов | 1989 |

|

SU1779680A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОДЕКОРА | 2004 |

|

RU2276659C2 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ, СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЛИТОВОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ОГНЕУПОРНОЕ СЛОИСТОЕ ИЗДЕЛИЕ | 1996 |

|

RU2101263C1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ПЛИТОК | 1992 |

|

RU2031888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2266267C1 |

| Линия для производства керамической плитки | 1985 |

|

SU1284837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2324668C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2324669C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения пенокёрамики методом непрерывного вспенивания. С целью получения пеноматериалов толщиной 20-100 мм с равномерно замкнутой мелкопористой структурой по всему объему материала и улучшения его качества, способ осуществляют следующим образом: в шихту добавляют 0,1-1,5% карбида кремния, прессуют плитки, сушат, укладывают плитки в стопки, состоящие из 2-4 плиток, обжигают в роликовых щелевых печах при температуре на 50-200°С выше температуры спекания до завершения вспенивания и охлаждают. Способ позволяет создать непрерывную технологию вспенивания керамической массы и получить изделия толщиной 20-100 мм с плотностью 0,2 - 0,51 т/м , обьемным водопоглощением 0,5-0,55%, приведенной прочностью 12,1- 13,7 МПа и средним диаметром пор 0,44- 0,50 мм. 3 табл. (Л С

Таблица 1

Таблица 2

Таблица 3

| Будников П.П | |||

| и др | |||

| Химическая технология керамики и огнеупоров, М.: Стройиз- дат, 1972 | |||

| с | |||

| Способ передачи радиотелеграфных сигналов | 1922 |

|

SU394A1 |

| Рохваргер Е.Л | |||

| Строительная керамика | |||

| Справочник, М.: Стройиздат | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1992-02-28—Публикация

1988-03-09—Подача