Изобретение относится к строительной керамике и может быть использовано для получения облицовочных, напольных и фасадных плиток.

Известен способ обжига керамических изделий, заключающийся в том, что заготовку изделий подают в вертикальную рабочую камеру, где их укладывают в виде столба и подвергают термообработке за счет тепла от сжигания жидкого или газообразного топлива, после чего изделия автоматически выгружают (авт. св. СССР N 576507 от 11.05.1976. Б.И. N 38, 1977).

Недостатком этого способа являются большие энергозатраты в результате постоянного подогрева печи.

Наиболее близким к предлагаемому способу является способ обжига керамических плиток, заключающийся в том, что спрессованные из исходной шихты заготовки плиток помещают в печь в виде вертикального столба из уложенных одна на другую заготовок и проводят обжиг при давлении от 0,05 до 0,7 МПа в зоне максимальной температуры с последующим поочередным удалением готовых плиток снизу столба (авт. св. СССР N 551486 от 20.01.1976, Б.И. N 11, 1977).

Недостатком способа являются большие затраты электроэнергии на проведение обжига в режиме постоянного нагрева, сложность процесса за счет повышенного давления, что требует специального оборудования.

Цель изобретения - удешевление плиточной технологии за счет уменьшения энергозатрат, использования более компактного оборудования, а также увеличение прочности плиток и снижение брака готовых изделий.

Поставленная цель достигается тем, что способ обжига керамических плиток включает прессование из исходной шихты заготовок плиток, размещение заготовок в печь в виде вертикального столба из уложенных одна на другую заготовок, нагрев печи до температуры инициирования начала реакции горения в шихте заготовки, равной 700-950оС, отключение нагрева, обжиг заготовок за счет тепла реакции и удаление готовых плиток снизу столба, при этом перед прессованием в исходную шихту вводят 1,5-15 мас.% порошка энергоносителя, выбранного из ряда алюминий, магний или их сплавы, и 2-10 мас.% катализатора, выбранного из ряда галогенидов аммония, щелочных, щелочноземельных металлов.

Сущность изобретения заключается в следующем.

Готовят исходную шихту из шихтовых составов плиточных керамических производств, например содержащих глины с высоким процентом оксидов железа, добавляют в состав энергоноситель в количестве 1,5-15 мас.% и катализатор в количестве 2-10 мас.%.

В качестве энергоносителя используют порошки алюминия, магния, их смеси и сплавы. Энергоноситель вводят в шихтовый состав для того, чтобы за счет тепла экзотермических реакций происходил саморазогрев, спекание и обжиг керамических заготовок плиток. Организация процесса в виде столба позволяет аккумулировать тепло и прогревать реакционное пространство, не прибегая к посторонним источникам энергии, отключив нагрев печи.

В качестве катализатора могут быть использованы галогениды, представленные формулой: МГn, где М = Li, Na, K, Rb, Cs, NH4 (n = 1)

Mg, Ca, Sr, Ba (n = 2)

и Г = F, Cl, Br, I или их смеси.

Из смеси прессуют заготовки в виде плиток, помещают их в печь в виде вертикального столба из уложенных одна на другую заготовок, нагревают заготовки в печи до 700-950оС до начала реакции горения в шихте заготовки, при этом волна горения проходит по всему столбу заготовок. Сразу после инициирования реакции горения нагрев печи автоматически отключают и последующий обжиг заготовок осуществляют за счет тепла процесса горения, что приводит к экономии электроэнергии, удешевлению плиточной технологии. Отсутствие оборудования для создания повышенного давления приводит к упрощению процесса. Проведение обжига, протекающего за счет тепла реакции горения, приводит к повышению прочности полученных плиток и снижению брака среди готовых изделий.

Снизу столба извлекают готовые изделия, а сверху подкладывают новые заготовки. Процесс идет в автоматическом режиме.

П р и м е р. Готовят смесь из 91 мас.% шихтового состава плиточных производств, содержащих Веселовскую глину (40%), Губинскую глину (40%), нефелин (10%), каолин (10%), в который вводят энергоноситель, представляющий собой тонкодисперсный порошок алюминия марки АСД-4 в количестве 4,5 мас.% и катализатор СaF2 в виде порошка в количестве 4,5 мас.%.

Смесь тщательно перемешивают, увлажняют, подвергают квазигрануляции и прессованию заготовок в пресс-форме, соответствующих размеру получаемых плиток (размер 200 х 200 мм). Прессованные заготовки направляют в шахтную печь в виде вертикального столба из уложенных одна на другую заготовок, где подвергают предварительному нагреву до 860оС. В середине столба заготовок после прогрева начинается реакция горения, после чего нагрев печи автоматически отключают и последующий обжиг плиток осуществляют за счет тепла реакции. Процесс осуществляют непрерывно, закладывая сверху прессованные заготовки, а снизу удаляют готовые плитки. Прочность плиток размером 200 х 200 мм, толщиной 7,5 мм соответствует 130-147 кГс (Методика АSТМ). Выход годных плиток составляет 97-98,5%.

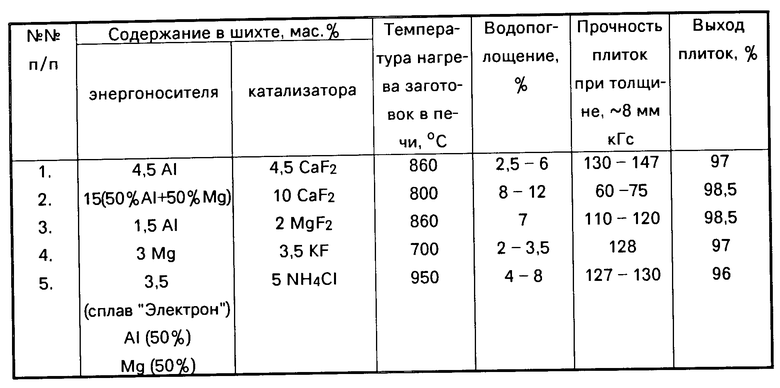

В таблице представлены результаты примера, а также других примеров, иллюстрирующих способ, с указанием природы энергоносителя, катализатора и свойств плиток.

Аналогичные результаты по прочности, водопоглощению и выходу плиток были получены при использовании в качестве катализатора других галогенидов (Na, Li, K, Rb, Cs, Sr, Ba, Mg), а также других сплавов (Al с Мg) выпускаемых отечественной промышленностью.

Таким образом, изобретение позволяет получать облицовочные плитки с высоким выходом годных (до 98,5%), водопоглощением до 2-12%, прочностью до 130 кГс при минимальных затратах электроэнергии в автоматическом режиме, при использовании практически любых шихтовых составов, используемых в промышленности для получения керамических плиток.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2070176C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПИГМЕНТА ЧЕРНОГО ЦВЕТА | 1992 |

|

RU2029746C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1994 |

|

RU2064911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОЙ БРОНЗЫ | 2011 |

|

RU2461447C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1999 |

|

RU2176830C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДА БОРА | 2001 |

|

RU2209799C2 |

| Способ получения сплава в системе Ti-Al-Si | 2023 |

|

RU2822644C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СЛОЖНЫХ ОКСИДНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2442750C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2000 |

|

RU2175904C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРАСПЫЛЯЕМЫХ ГАЗОПОГЛОТИТЕЛЕЙ НА ОСНОВЕ ИНТЕРМЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1991 |

|

RU2033452C1 |

Изобретение относится к строительной керамике и позволяет получать облицовочные плитки. Сущность изобретения: в шихту для изготовления керамических плиток вводят 1,5 - 15 мас.% порошков алюминия, магния или их сплавов и 2 - 10 мас.% катализатора, выбранного из ряда галогенидов щелочных, щелочно-земельных металлов или аммония, прессуют плитки и помещают в печь в виде вертикального столба, инициируют реакцию горения нагревом печи до 700 - 950°С и проводят термообработку в режиме горения с последующим поочередным удалением плиток снизу столба. Изобретение может быть использовано для получения облицовочных, напольных и фасадных плиток. 1 табл.

СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ПЛИТОК, включающий прессование заготовок плиток из исходной шихты, размещение заготовок в печи в виде вертикального столба из уложенных одна на другую заготовок, их нагрев и обжиг в печи с последующим поочередным удалением готовых плиток снизу столба, отличающийся тем, что в исходную шихту перед прессованием вводят 1,5 - 15 мас.% порошка энергоносителя, выбранного из ряда: алюминий, магний или их сплавы, и 2 - 10 мас. % катализатора, выбранного из ряда галогенидов щелочных, щелочно-земельных металлов, аммония, нагрев заготовок в печи проводят до температуры начала реакции горения в шихте, равной 700 - 950oС, с последующим отключением нагрева и обжигом за счет тепла реакции горения.

| Способ обжига керамических изделий | 1976 |

|

SU551486A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-03-27—Публикация

1992-09-16—Подача