3171

Изобретение относится к производству кускового топлива из торфа для коммунально-бытовых нужд и может быть использовано в технологической операции получения сущенки, служащей исходным сырьем для брикетирования фрезерного торфа.

Известен способ получения торфяной сушенки, включающий выработку газово- fo теплоносителя в технологической топке, ввод его восходящего потока из камеры, дожигания топки в шахту трубы- сушилки через ее нижнее основание, размещаемое на цокоце топки непосредственно над ее камерой дожигания, принудительный скоростной за0рос частиц торфа в шахту трубы-сушилки навстречу восходящему потоку газового теплоносителя через патрубок пита.теля, установленный на разгонном участке шахты вблизи ее нижнего рсрования, их сушку в противоточно-прямоточном патоке, разделение сушенки и отработав- ших газов.

Недостатками известного способа являются повышенный удельный расход тепла на получение сушенки, вызванный его существенными потерями в окружающее пространство по всей длине . трубы-сушилки через ее наружную стенку; пониженное качество сушенки из-за неравномерного пофракционного влаго- содержания между ее частицами, к которому приводит резкое падение температурного потенциала на начальном участке шахты трубы-сушилки, где V SO% тепла поглощаются мелкими фракциями частиц торфа, что приводит к их пер е сушке. Кр упные ча стицы в э том случае остаются недосушенными, так как располагаемого времени сушки при Налом температурном потенциале оказывается для них недостаточно.

Цель изобретения - снижение удельного расхода тепла на получение :--су- шенки с одновременным повышением ее . качества за счет выравнивания пофрак- ционного влагосодержания между частицами сушенки,

Указанная цель достигается тем, что согласно способу получения торфярой сушенки, включающему выработку газового теплоносителя в технологическо топке ввод его восходящего потока из камеры дожигания топки в шахту трубы-сушилки через ее нижнее основание, принудительный скоростной заб

0

5

0

25

30

35

40

45

50

45

рос частиц торфа в шахту навстречу восходящему потоку газового теплоносителя , их сушку в этом потоке при прог тивоточно-прямоточном перемещении в нем, разделение сушенки и отработавших газов, перед вводом восходящего . потока газового теплоносителя в шахту трубы-сушилки ее наружную поверхность в границах камеры дожигания топки нагревают нисходящим потоком газового теплоносителя, а принудительный скоростной заброс частиц торфа в .шахту трубы-сушилки производят через, ее верхнее основание.

Введение операции по наг;реву нисг- ходящим потоком газового теплоносителя наружной поверхности труdbr-сушилки в границах камеры дожигания топки поз-: воляет по мере его движения от верхней части этой трубы к нижней поддерживать более высокую температуру стенок шахты именно в верхней ее зоне, где одновременно создается максимальная концентрация забрасываемых частиц торфа. При этом в направлении от верхней части труфы-сушилки к нижней снижается как температура газа-теплоносителя, так и концентрация частиц торфа- в шахте, Проведение указанной опера1 ции в границах камеры дожигания топки помимо этого не только исключает потери тепла в окружающую среду через на- ружную поверхность трубы-сушилки, но позволяет использовать его для осуществления дополнительного радиаци-; онного теплообмена между нагретыми снаружи стенками шахты и частицами торфа при одновременном снижении удельного расхода тепла.

I : .-.. . . .;

Принудительный скоростной заброс частиц торфа в шахту трубы-сушилки через ее верхнее основание дает возможность за счет пневматической классификации частиц торфа на длине активного участка шахты повысить равномерность их сушки, так как при такой особенности заброса более крупные частицы проникают на большую глубину шахтыt находятся большее время в контакте с восходящей ветвью потока газового теп-, доносителя и в большей степени подвергаются воздействию радиационного теп лообмена со стенками шахты.

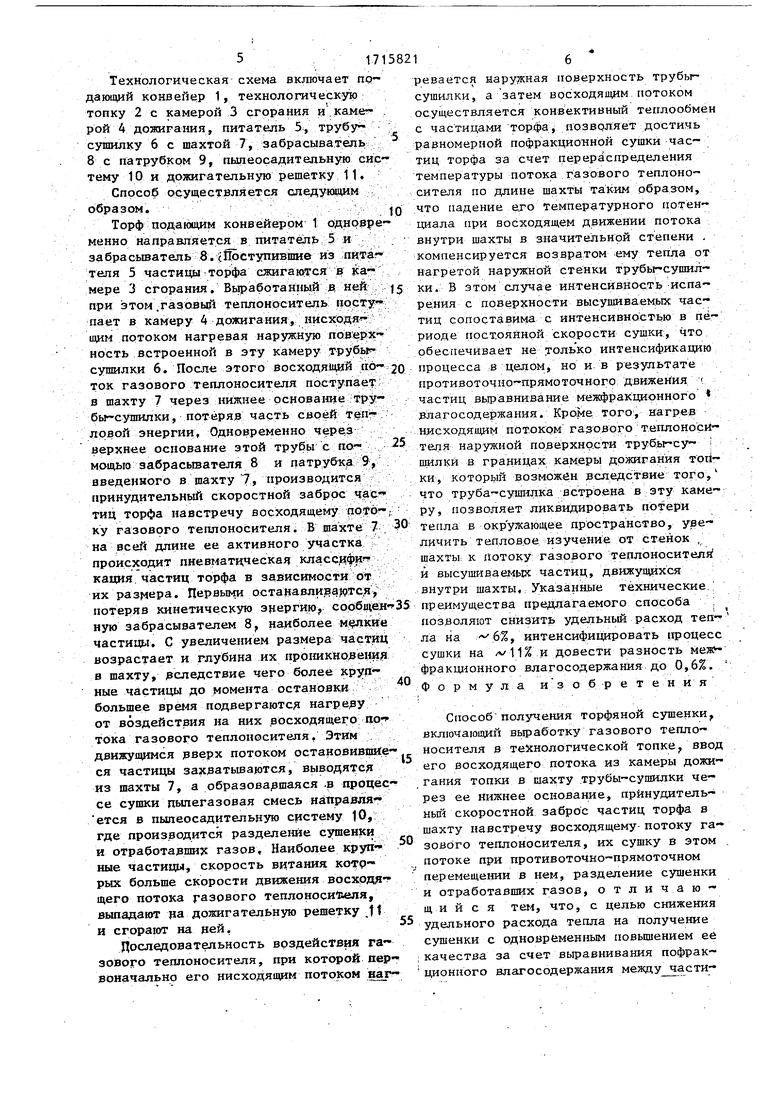

На чертеже представлена технологическая схема осуществления предлагаемого способа.

Технологическая схема включает подающий конвейер 1, технологическую топку 2с камерой 3 сгорания и .каме- . рой 4 дожигания, питатель 5, трубу - : сушилку 6 с шахтой 7, забрасыватель 8с патрубком 9, пыдеосадительную систему 10 и дожигательную решетку 11.

Способ осуществляется следующим образом.

Торф подающим конвейером 1 одновременно направляется в питатель 5 и забрасыватель 8.(Поступившие из питателя 5 частицы торфа сжигаются в камере 3 сгорания. Выработанный в, ней при этом.газовый теплоноситель поступает в камеру 4 дожигания, нисходящим потоком нагревая наружную поверхность встроенной в эту камеру трубы- сушилки 6. После этого восходящий поток газового теплоносителя поступает в шахту 7 через нижнее основание трубы-сушилки, потеряв часть своей тепловой энергии, Одновременно через верхнее основание этой трубы с помощью забрасывателя 8 и патрубка 9, введенного в шахту 7, производится принудительный скоростной заброс час тиц торфа навстречу восходящему потоку газового теплоносителя. В шахте 7 на всей длине ее активного участка происходит пневматическая классификация частиц торфа в зависимости от их размера. Первыми останавливаются,

10

15

20

25

30

ревается наружная поверхность трубы сушилки, а затем восходящим потоком осуществляется конвективный теплооб с частицами торфа, позволяет достич равномерной пофракциоиной сушки час тиц торфа за счет перераспределения температуры потока газового теплоно сителя по длине шахты таким образ-ом что падение его Температурного поте циала при восходящем движении поток внутри шахты в значительной степени компенсируется возвратом ему тепла нагретой наружной стенки трубы-суши ки. В этом случае интенсивность исп рения с поверхности высушиваем.ых ча тиц сопоставима с интенсивностью в риоде постоянной скорости сушки:, чт обесиечивает не только интенсификац процесса в целом, но и в результате нротивоточно-прямоточного движения частиц выравнивание межфракционного влагосодержания. Кроме того;, нагрев нисходящим потоком газового теплоно теля наружной поверхности трубы-сушилкй в границах камеры дожигания т ки, который возможен вследствие тог что труба-сушилка встроена в эту ка ру, позволяет ликвидировать потери тепла в окр ужающее пространство, ув личить тепловое изучение от стенок шахты: к потоку газового теплоносите и высушиваемых частиц, движущихся внутри шахты. Указанные технически

потеряв кинетическую энергию, сообщед1-35 преимущества предлагаемого способа

0

5

0

5

0

ревается наружная поверхность трубы- сушилки, а затем восходящим потоком осуществляется конвективный теплообмен с частицами торфа, позволяет достичь равномерной пофракциоиной сушки частиц торфа за счет перераспределения температуры потока газового теплоносителя по длине шахты таким образ-ом, что падение его Температурного потенциала при восходящем движении потока внутри шахты в значительной степени . компенсируется возвратом ему тепла от нагретой наружной стенки трубы-сушилки. В этом случае интенсивность испарения с поверхности высушиваем.ых частиц сопоставима с интенсивностью в пё- риоде постоянной скорости сушки:, что обесиечивает не только интенсификацию процесса в целом, но и в результате нротивоточно-прямоточного движения х частиц выравнивание межфракционного влагосодержания. Кроме того;, нагрев нисходящим потоком газового теплоносителя наружной поверхности трубы-су ; шилкй в границах камеры дожигания тайки, который возможен вследствие того,k что труба-сушилка встроена в эту каме-: ру, позволяет ликвидировать потери тепла в окр ужающее пространство, увеличить тепловое изучение от стенок , шахты: к потоку газового теплоносители и высушиваемых частиц, движущихся внутри шахты. Указанные технические.;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства торфяных брикетов | 1990 |

|

SU1759852A2 |

| Пневмогазовая труба-сушилка | 1981 |

|

SU985653A2 |

| Способ производства торфяных брикетов | 1989 |

|

SU1640146A1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| СПОСОБ СКОРОСТНОГО СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА В НИСХОДЯЩЕМ СЛОЕ | 2001 |

|

RU2195607C1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| ВОЗДУХОНАГРЕВАТЕЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2716961C2 |

| Факельно-слоевая топка | 1989 |

|

SU1751593A1 |

| ТЕПЛОЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2740234C1 |

| Сушилка для сыпучих материалов | 1986 |

|

SU1345035A1 |

Изобретение относится к производству кускового топлива из торфа для коммунально-бытовых нужд позволяет снизить удельный расход тепла на получение сушенки, служащей исходным сырьем при брикетировании фрезерного торфа, с одновременным повышением ее качества за счет выравнивания ,пофрак | ционного влагосодержания между частя О 1 цами сушенки. Для этого перед вводом восходящего потока газового теплоно- сителя (ГТН) в шахту ;(Ш) 7 .т-рубы-су- шилки (ТС) 6 ее наружную поверхность в границах камеры 4 дожигания нагревают нисходящим потоком ГТН. В результате падение температурного потенциа - ла восходядего потока ГТН. частично компенсируется передачей ему тепла : через наружную поверхность-ТС 6 от нисходящего.потока ГТН, омывающего Ш 7 снаружи. Одновременно навстречу восходящему потоку ГТН осуществляется принудительный скоростной заброс частиц торфа в Ш 7 через верхнее основание ТС 6 с помощью, забрасывателя 8 с патрубком 9. Образовавшаяся в процессе сушки пыл era зовая смесь нэп- равляется в пылеосадительную систему 10, где производит ся раздел ение сурепки и отработавших газов. Выпадающие из пылегазовой смеси наиболее крупные частицы торфа сгорают на дожига- тельной решетке 11. 1 ил. t Ь сд 00 ГС

ную забрасывателем 8, наиболее мелкие частицы. С увеличением размера частиц возрастает и глубина их проникновения в шахту, эследствие чего более крупные частицы до момента остановки большее время подвергаются нагреву от воздействия на них восходящего по- тока газового теплоносителя, Этим движущимся вверх потоком остановившиеся частицы захватываются выводятся из шахты 7, а образоваэшаяся .в процессе сушки пылегазовая смесь наттравля- ется в пылеосадительную систему 10, где производится разделение сушенки и отработавших газов. Наиболее круп- ные частицы, скорость витания котр- рых больше скорости движения восходящего потока газового теплоноси веля, выпадают на дожигательную решетку tl и сгорают на ней.

Последовательность воздействия газового теплоносителя, при которой первоначально его нисходящим потоком наг-

0

5

0

5

позволяют снизить удельный расход теп- ла на 6%, интенсифицировать процесс сушки на л/11 % и довести разность межУ- фракционного влагосодержания до 0,6%. Ф о. р м у л а изо б р е т е- н и я

Способ получения торфяной сушенкиf включающий выработку газового теплоносителя в технологической топке ввод его восходящего потока из камеры дожигания топки в шахту .трубы-сушилки через ее нижнее основание, принудительный скоростной заброс частиц торфа в шахту навстречу восходящему- потоку газового теплоносителя, их сушку в этом , потоке при противоточно-прямоточном перемещении в нем, разделение сушенки и отработавших газов, о т л и ч а ю - щи и с я тем, что, с целью снижения удельного расхода тепла на получение сушенки с одновременным повышением ее качества за счет выравнивания пофрак- ционного влагосодержания между части /... 17158218

цами сушенки, перед вводом восходяще- газового теплоносителя, а прйнудитель- го потока газового теплоносителя в ный скоростной заброс частиц торфа шахту трубы еушилки её наружную по- в шахту трубьг-сушилки производят че

верхность в границах камеры дожиганий рез ее верхнее основание, топки нагревают нисходящим потоком

| Лазарев А.В | |||

| и др | |||

| Технология производства торфяных брикетов,-М.; Недра, 1984, с 113-119. |

Авторы

Даты

1992-02-28—Публикация

1990-04-24—Подача