Изобретение относится к области производства кускового топлива из торфа, может быть использовано в угольной, химической и других отраслях промышленности, и является усовершенствованием известного способа по авт. св. N 1640146.

Известный способ производства торфяных брикетов по основному изобретению включает подготовку торфа, выработку газового теплоносителя, сушку торфа, разделение сушенки и отработавших газов, прессование сушенки, возврат отработавших газов после отделения сушенки в технологическую топку, вывод избытка выработанного в топке газового теплоносителя в атмосферу, например, через теплообменник

Недостатком известного способа является значительный расход тепла на техноло- гические цели и повышенный расход топлива в топке на выработку газового теплоносителя.

Анализ энергетической эффективности различных сушильных установок торфобрикетных производств показывает, что степень использования энергетических ресурсов на заводах, оборудованных пнев- могазовыми сушилками невысока, в частности, на 30% ниже, чем на заводах с пневмопароводяными сушилками.

Целью изобретения является снижение расхода тепла на технологические нужды за счет снижения расхода тепла на сушку торфа и снижения расхода топлива в топке на выработку газового теплоносителя.

Поставленная цель достигается тем, что способ производства торфяных брикетов по основному изобретению, включающему подготовку торфа, выработку газового теплоносителя, сушку торфа, разделение сушенки и отработавших газов, прессование сушенки, возврат отработавших газов в технологическую топку, вывод избытка вырабоXI

ел ю со

(Л

ю

ю

тайного в топке газового теплоносителя в атмосферу, например, через теплообменник, согласно изобретению, включает следующие дополнительные операции: торф перед сушкой смешивают с дутьевым воздухом, торфо- воздушную смесь подсушивают, потом ее разделяют и осадившиеся частицы направляют в сушилку, а дутьевой воздух перед подачей в топку нагревают в теплообменнике, в который направляют также отработавшие в сушилке газы для подогрева перед подачей в топку, и избыток выработанного в топке газового теплоносителя, который после отдачи тепла в теплообменнике направляют в подсушивающий механизм, откуда чистый газ, не содержащий взвешенных частиц, выбрасывается в атмосферу.

Заявляемый способ отличается от основного изобретения тем, что торф перед сушкой смешивают с дутьевым воздухом, торфовоздушную смесь предварительно подсушивают в подсушивающем механизме, потом ее разделяют и осадившиеся частицы направляют в сушилку, а дутьевой воздух перед подачей в топку - в теплообменник, в который направляют также отработавшие в сушилке газы перед их подачей в топку и избыток газового теплоносителя, а последний после выхода из теплообменника направляют в подсушивающий механизм.

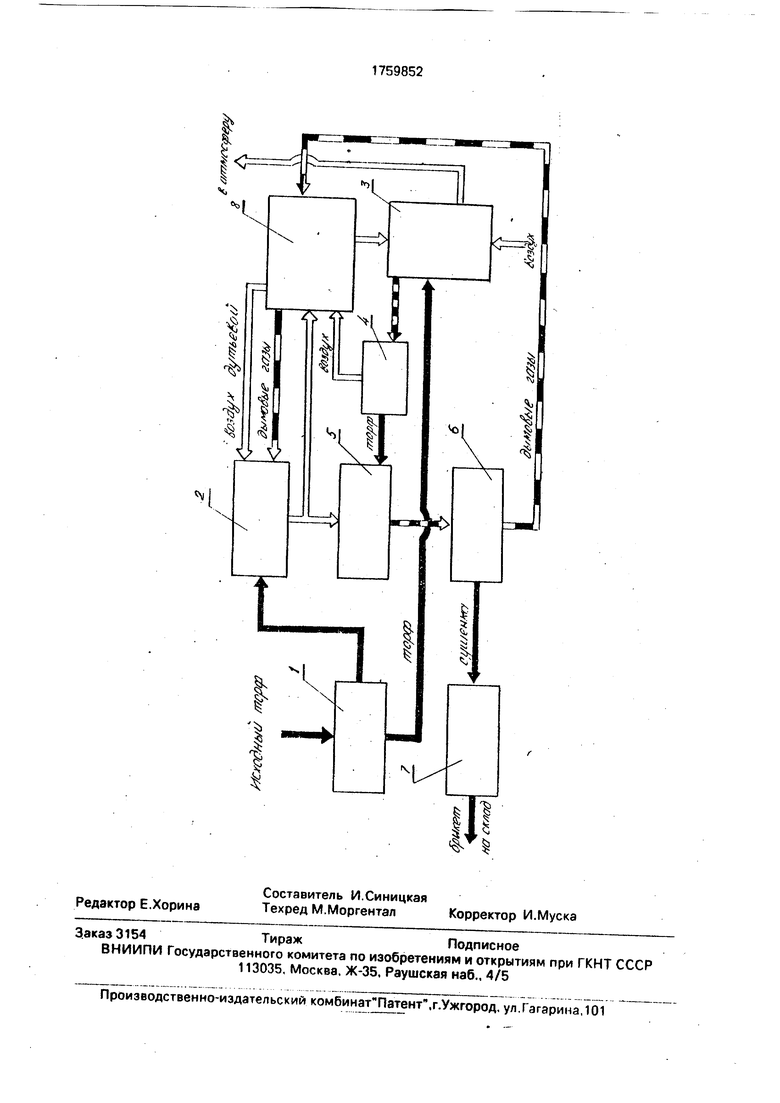

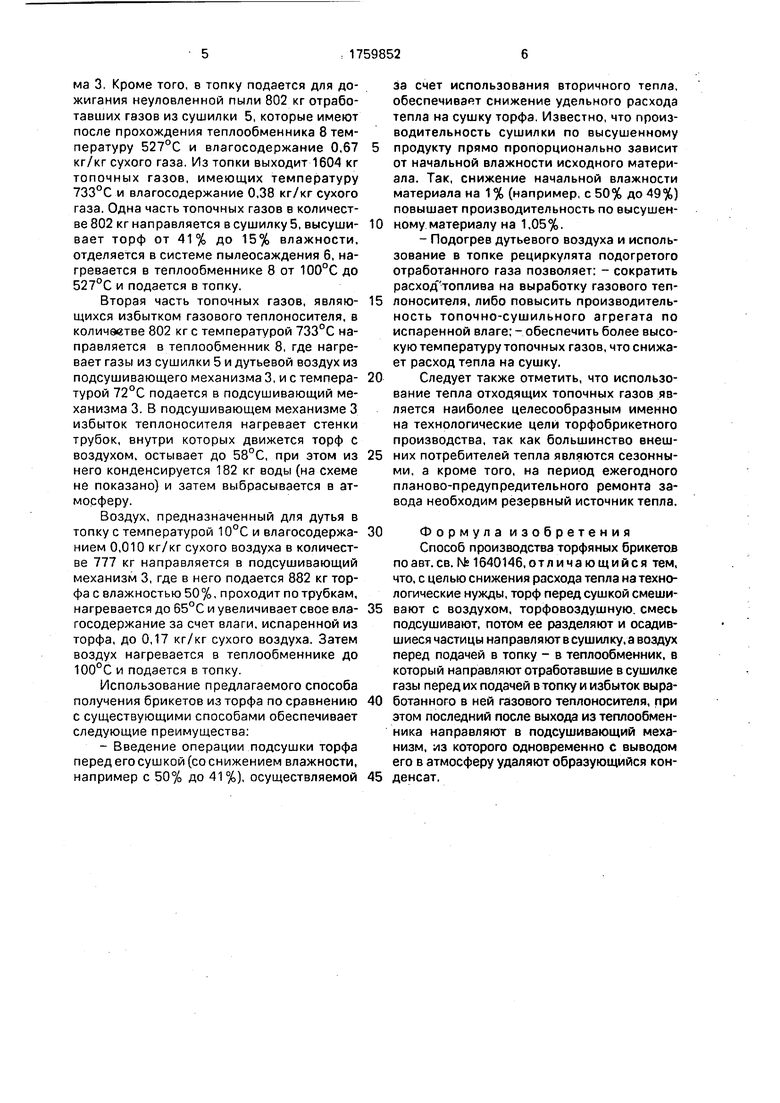

На чертеже представлена технологическая схема осуществления предлагаемого способа.

Технологическая схема включает при- емно-подготовительное отделение 1, технологическую топку 2, подсушивающий механизм 3 с системой пылеосаждения 4, сушилку 5 с системой пылеосаждения 6. пресс 7. теплообменник 8.

Способ осуществляют следующим образом.

Торф поступает в приемно-подготови- тельное отделение 1, где происходит его рассев и дробление. Затем торф направляется в топку 2 на сжигание и в подсушивающий механизм 3. В подсушивающем механизме, представляющем собой трубчатую сушилку, в смесительной камере которой торф перед поступлением в трубки смешивается с дутьевым воздухом, происходит сушка торфа. Далее торф влажностью ниже исходной осаждается в системе пылеосаждения 4 и направляется в сушилку 5. В сушилке торф высушивается до заданной влажности в потоке газового теплоносителя, и пылегззовый поток направляется в систему пылеосаждения 6. В системе пылеосаждения лылегазовый поток разделяется. Осажденный торф подается для окускования в пресс 7, а затем брикеты направляются на склад готовой продукции (на схеме не показано).

Генератором газового теплоносителя

является топка 2, Теплоноситель на выходе из топки разделяется на два потока. Один направляется в сушилку 5, затем после разделения пылегазового потока в системе пылеосаждения 6 отработавший газ

0 направляется в теплообменник 8, где нагревается и далее подается в камеру дожигания топки, где происходит дожигание неуловленных частиц материала. Второй поток топочных газов, являющийся избытком

5 вырабатываемого в топке газового теплоносителя, направляется через теплообменник 8 в подсушивающий механизм 3, где нагревает наружную поверхность труб, по которым движется торф с воздухом. Избыток

0 газового теплоносителя в подсушивающем механизме отдает свое тепло, из него конденсируется вода, которая сливается в канализацию, а чистый газ, не содержащий взвешенных частиц, выбрасывается в ат5 мосферу.

Дутьевой воздух торфовоздушного потока из подсушивающего механизма 3, отделившись в системе пылеосаждения 4, поступает в теплообменник 8, где нагревэ0 ется и далее подается в технологическую топку 2. Конструктивно теплообменник устроен так, что поток избыточного газового теплоносителя из топки сначала встречается с газом, поступающим в теплообменник

5 из системы пылеосаждения 6 сушилки 5 и нагревает его, а затем он встречается с воздухом, поступающим в теплообменник из системы пылеосаждения 4 подсушивающего механизма 3, имеющим более низкую

0 температуру, чем газ из системы пылеосаждения 6, и нагревает его.

Способ может быть осуществлен следующим образом. Торф влажностью 50% в количестве 1000 кг подается в приемно-под5 готовительное отделение 1, где производится его рассев и дробление. Затем 118 кг торфа направляется в топку 2 для выработки теплоносителя, а 882 кг на сушку в подсушивающий механизм 3. В подсушивающем ме0 ханизме 3 торф подсушивается до влажности 41% и после отделения в пылео- садительной системе 4 подается в сушилку 5, где высушивается до влажности 15% и, после отделения в пылеосадительной систе5 ме 6. в количестве 519 кг подается в пресс 7.

В топке сжигается 118 кг торфа влажностью 50%. для чего в топку подается 777 кг воздуха с влагосодержанием 0,17 кг/кг сухого воздуха из подсушивающего механизма 3, Кроме того, в топку подается для дожигания неуловленной пыли 802 кг отработавших газов из сушилки 5, которые имеют после прохождения теплообменника 8 температуру 527°С и влагосодержание 0,67 кг/кг сухого газа. Из топки выходит 1604 кг топочных газов, имеющих температуру 733°С и влагосодержание 0,38 кг/кг сухого газа. Одна часть топочных газов в количестве 802 кг направляется в сушилку 5, высуши- вает торф от 41% до 15% влажности, отделяется в системе пылеосаждения б, нагревается в теплообменнике 8 от 100°С до 527°С и подается в топку.

Вторая часть топочных газов, являю- щихся избытком газового теплоносителя, в количэетве 802 кг с температурой 733°С направляется в теплообменник 8, где нагревает газы из сушилки 5 и дутьевой воздух из подсушивающего механизма 3, и с темпера- турой 72°С подается в подсушивающий механизма 3. В подсушивающем механизме 3 избыток теплоносителя нагревает стенки трубок, внутри которых движется торф с воздухом, остывает до 58°С, при этом из него конденсируется 182 кг воды (на схеме не показано) и затем выбрасывается в атмосферу.

Воздух, предназначенный для дутья в топку с температурой 10°С и влагосодержа- нием 0,010 кг/кг сухого воздуха в количестве 777 кг направляется в подсушивающий механизм 3, где в него подается 882 кг торфа с влажностью 50%, проходит по трубкам, нагревается до 65°С и увеличивает свое вла- госодержание за счет влаги, испаренной из торфа, до 0,17 кг/кг сухого воздуха. Затем воздух нагревается в теплообменнике до 100°С и подается в топку.

Использование предлагаемого способа получения брикетов из торфа по сравнению с существующими способами обеспечивает следующие преимущества:

- Введение операции подсушки торфа перед его сушкой (со снижением влажности, например с 50% до 41 %), осуществляемой

за счет использования вторичного тепла, обеспечивает снижение удельного расхода тепла на сушку торфа. Известно, что производительность сушилки по высушенному продукту прямо пропорционально зависит от начальной влажности исходного материала. Так, снижение начальной влажности материала на 1 % (например, с 50% до 49%) повышает производительность по высушенному материалу на 1,05%.

- Подогрев дутьевого воздуха и использование в топке рециркулята подогретого отработанного газа позволяет: - сократить расход топлива на выработку газового теплоносителя, либо повысить производительность топочно-сушильного агрегата по испаренной влаге: - обеспечить более высокую температуру топочных газов, что снижает расход тепла на сушку.

Следует также отметить, что использование тепла отходящих топочных газов является наиболее целесообразным именно на технологические цели торфобрикетного производства, так как большинство внешних потребителей тепла являются сезонными, а кроме того, на период ежегодного планово-предупредительного ремонта завода необходим резервный источник тепла.

Формула изобретения Способ производства торфяных брикетов по авт. св. № 1640146, отличающийся тем, что, с целью снижения расхода тепла на технологические нужды, торф перед сушкой смешивают с воздухом, торфовоздушную. смесь подсушивают, потом ее разделяют и осадив- шиеся частицы направляют в сушилку, а воздух перед подачей в топку - в теплообменник, в который направляют отработавшие в сушилке газы перед их подачей в топку и избыток выработанного в ней газового теплоносителя, при этом последний после выхода из теплообменника направляют в подсушивающий механизм, из которого одновременно с выводом его в атмосферу удаляют образующийся конденсат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства торфяных брикетов | 1989 |

|

SU1640146A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ И ЗАВОД ДЛЯ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2114890C1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| Способ получения торфяной сушенки | 1990 |

|

SU1715821A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2013 |

|

RU2527214C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582698C1 |

| СПОСОБ СУШКИ ФРЕЗЕРНОГО ТОРФА | 2000 |

|

RU2175426C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2422206C1 |

| Способ получения сухих кормовых дрожжей и белковых продуктов из суспензий | 1983 |

|

SU1154518A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КАРБОНИЗИРОВАННЫХ БРИКЕТОВ НА ОСНОВЕ УГЛЯ (ВАРИАНТЫ) | 2023 |

|

RU2799638C1 |

Сущность изобретения: Способ включает подготовку сырья, выработку газового теплоносителя., подсушку торфа в потоке дутьевого воздуха, разделение торфа и дутьевого воздуха в пылеосадительной системе, сушку торфа в потоке газового теплоносителя, разделение сушенки и отработавшего газа в пылеосадительной системе, возврат отработанных газов в топку, подогрев дутьевого воздуха отработавшего газа перед подачей в топку. При этом операции подсушки торфа, подогрева осуществляют за счет использования тепла избыточного газового теплоносителя, вырабатываемого в топке, который после отдачи тепла вводится в атмосферу. 1 ил.

| Способ производства торфяных брикетов | 1989 |

|

SU1640146A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-09-07—Публикация

1990-08-27—Подача