Изобретение относится к способу переработки мазута и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ переработки тяжелых нефтяных остатков (ТНО) в две стадии с использованием железооксидного ка- , . тализатора. На первой стадии проводят крекинг ТНО (гудрон) при 500 900вС, атмосферном давлении, объемной рости подачи сырья (V) и 1,5 ч с образованием газообразных (31,5 мас.%) жидких 15,5 мас.% (бензиновой фракции) продуктов и кок.са (14,00 мас.%) отлагающегося на поверхности катализатора, который при этом частично не реходит в восстановленную форму. На второй стадии частично восстановлен- : ный и. закоксованный катализатор обрабатывают водяным паром при ВОО-Эр/О С

в соотношении 0,7:1 к катализатору с образованием синтез-газа. Недостатком способа является повышенный вькод кокса, низкий выход светлых фракций (при переработке мазута по этому способу при 600 С, Vе 1,25 ч выход фракции Н.К. 200 С составляет 16,8 масД фракции 200- 300°С - 3,5 мас.%., сумма светлых- (

20,3 масо%).

Наиболее близким к предлагаемому является способ переработки мазута в две стадии. На первой стадии иснодьзу- 1ют катализатор, содержащий оксид ни- 1келя 1-5,84 мас.% и J-оксид алюминия, 3 мас.% оксида галлия и .% оксида индия. При этом при 600 С и iy 1,0-1,25 ч происходит крекинг (мазута с образованием суммы светлых Гот 25,33 до 35,85 мас.%. Выход кокса

сд

00

to

составляет от 12,63 до 20,4 мас.% (на сырье). На второй стадии на закоксо™ ванный катализатор подается перегретый водяной пар при 800 С с образова- нием синтез-газа от 4,83 до 9,21 мас.% (на сырье).

: Недостаток известного способа зак- лгочается в повышенном образовании кок-1 са,,0

Цель изобретения - снижение коксо- образования.

Поставленная цель достигается тем, что согласно способу переработку мазута осуществляют путем крекинга в J5 присутствии катализатора, содержаще- го,мас.%:

Оксид индия9-10

Оксид галлия9-10

V-Оксид алюминия Остальное с получением продуктов крекинга и последующей обработки закоксованного ка тализатора водяным паром.

Способ осуществляют следующим обра зом.

Первую стадию проводят при температуре 550-600°С, атмосферном давлении и V 1,25

На первой стадии происходит крекинг мазута с образованием газа, светлых 0 фракций и кокса, отлагающегося на поверхности катализатора. На второй стадии процесса на катализатор, с отложившимся на нем коксом, подают водяной пар при 750-800ЙС. При этом ироисхо- 5 дит газификация кокса с образованием синтез-газа. Остаточный кокс выжигают, кислородом воздуха. ; Используемый катализатор готовят путем растворения сплава, содержащего 9-10% In и 9-10% Ga с А1 в дистиллированной воде и последующим высушиванием осадка при 150°С в течение

20

25

4

500°С в те

1 сут и прокаливанием при чение Зч.

В качестве углеводородного сырья используют мазут, имеющий следующую характеристику: молекулярный вес 384, коксуемость 3,9%; элементный состав, %: С 88,4; Н 10,1; 0 + N 1,5, содержание смол и асфальтенов 19,44 мас.%.

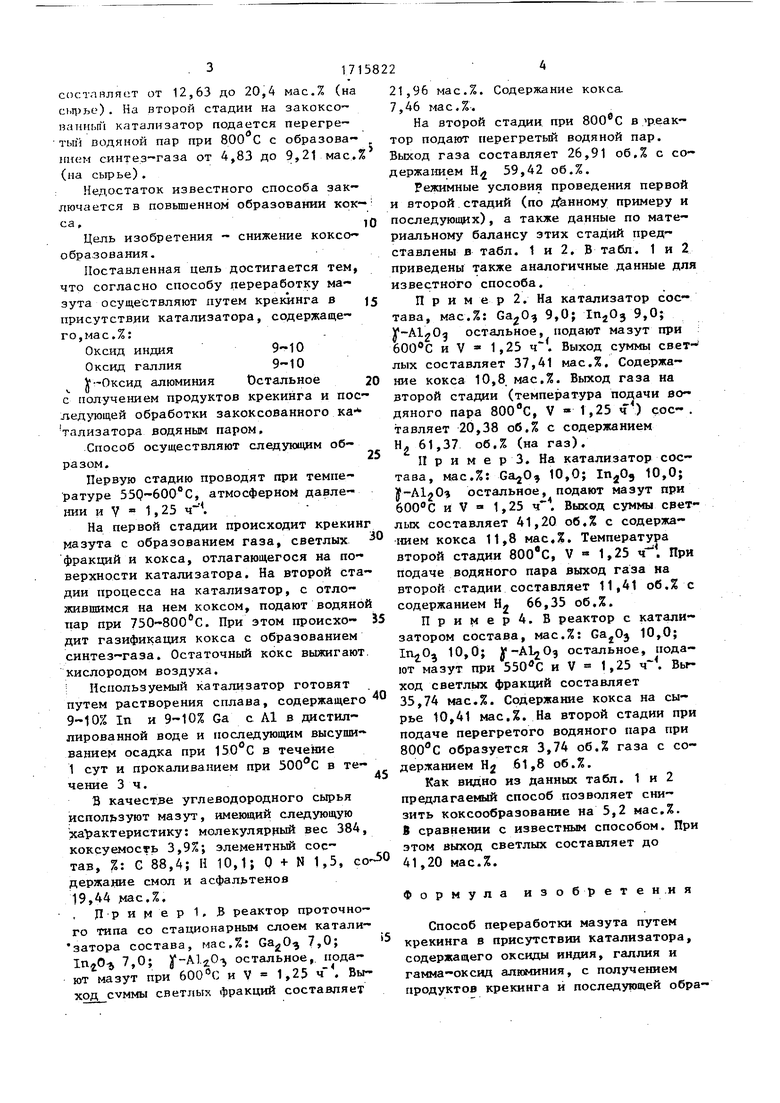

Пример 1, В реактор проточного типа со стационарным слоем катали- затора состава, мас.%: 7,0 1пгО-$ 7,0; Jf-Al.O-j остальное,, подают мазут при 600°С и V 1,25 ч . Выход cvMMbi светлых фракций составляет

1 0

5

0 55

0

5

40

45

5°

5

21,96 мас.%. Содержание кокса 7,46 мас.%.

На второй стадии при 800вС в реактор подают перегретый водяной пар. Выход газа составляет 26,91 об,% с содержанием Н 59,42 об.%.

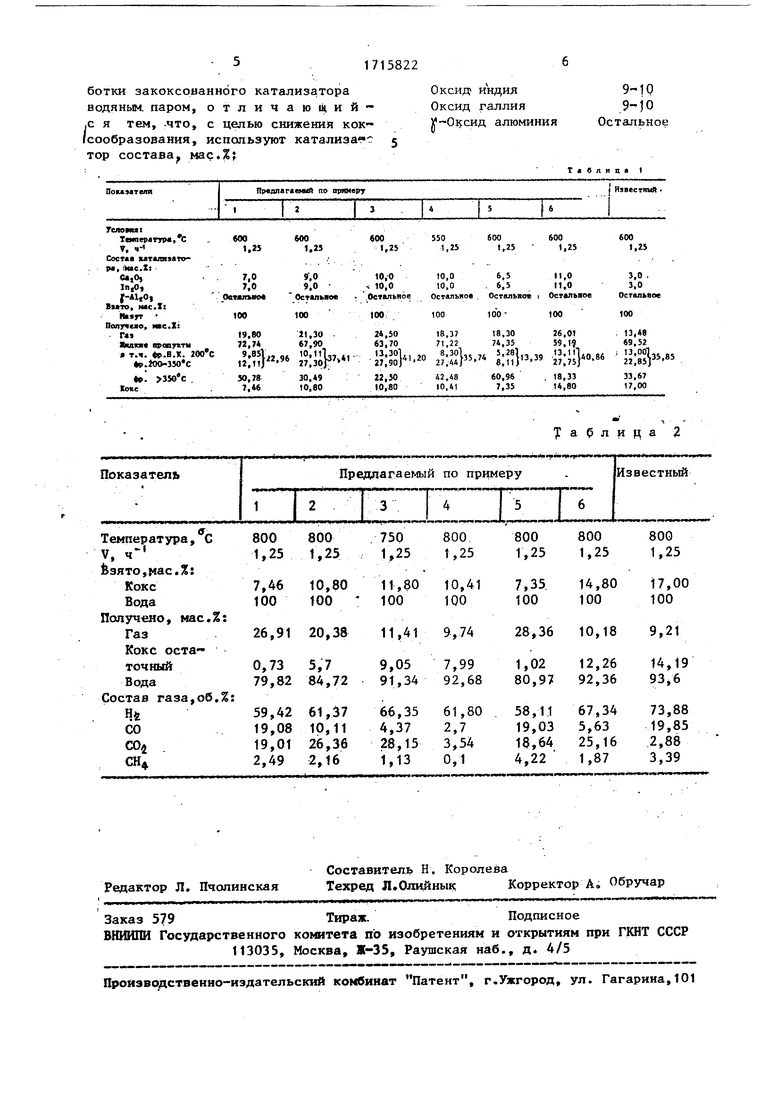

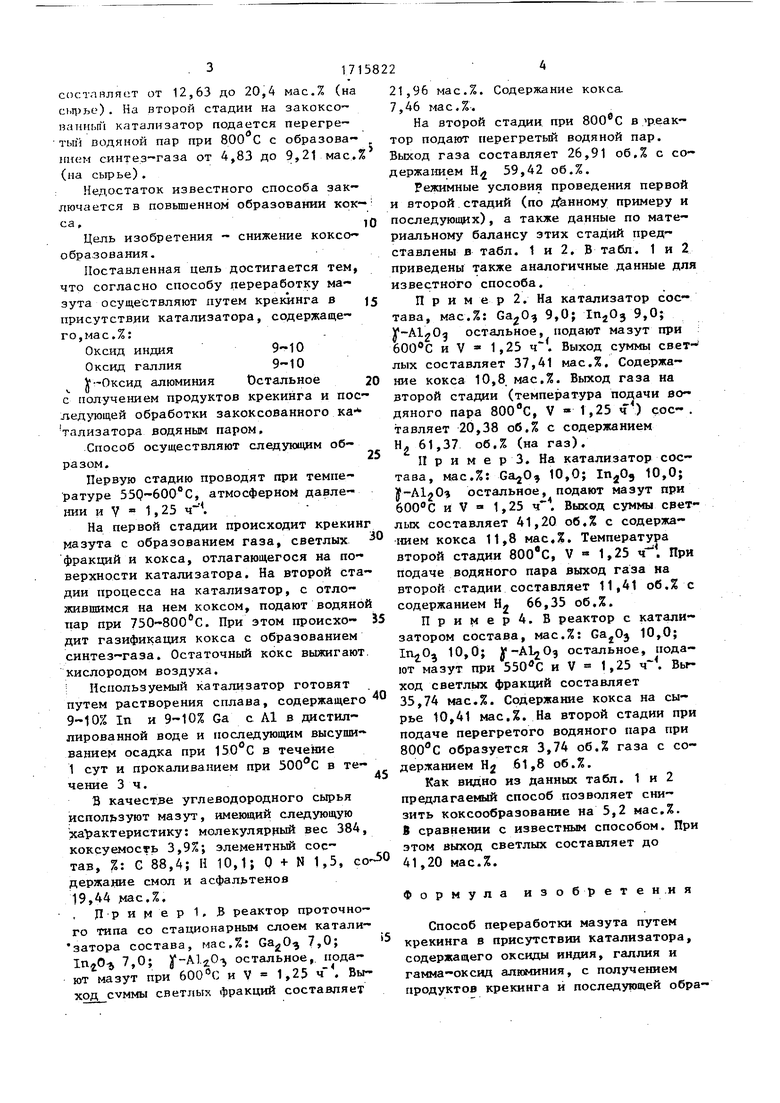

Режимные условия проведения первой и второй стадий (по дранному примеру и последующих), а также данные по материальному балансу этих стадий представлены в табл. 1 и 2. В табл. 1 и 2 приведены также аналогичные данные для известного способа.

Прим ер 2. На катализатор состава, мас.%: Са20з 9,0; 1п20э 9,0; y-AlgOg остальное, подают мазут при 600°С и V 1,25 . Выход суммы свет- лых составляет 37,41 мас.%. Содержание кокса 10,8. мас.%. Выход газа на второй стадии (температура подачи водяного пара 800°С, V 1,25 ) сое- . тавляет 20,38 об.% с содержанием Н 61,37 об.% (на газ).

ПримерЗ. На катализатор состава, мас.%: 10,0; Ing09 10,0; jf-AljO остальное, подают мазут при 600° С и V 1,25 . Выход суммы сэет- лых составляет 41,20 об,% с содержанием кокса 11,8 мас.%. Температура второй стадии , V 1,25 ч. При подаче водяного пара выход газа на второй стадии составляет 11,41 об.% с содержанием Н 66,35 об.%.

П р и м е р 4. В реактор с катализатором состава, мас.%: Ga20j 10,0; 10,0; остальное, подают мазут при 550ЛС и V 1,25 . Выход светлых фракций составляет 35,74 мас.%. Содержание кокса на сырье 10,41 мас.%. На второй стадии при подаче перегретого водяного пара при 800вС образуется 3,74 об.% газа с содержанием H 61,8 об.%.

Как видно из данных табл. 1 и 2 предлагаемый способ позволяет снизить коксообразование на 5,2 мас.%. в сравнении с известным способом. При этом выход светлых составляет до 41,20 мас.%.

Формула изобретен.и я

Способ переработки мазута путем крекинга в присутствии катализатора, содержащего оксиды индия, галлия и гамма-оксид алюминия, с получением продуктов крекинга и последующей обработки закоксованного катализатора водяным, паром, отличающий- ,с я тем, -что, с целью снижения кок- /сообразования, используют катализам тор составаf мас.%;

Оксид индия Оксид галлия у-Оксид алюминия

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки мазута | 1988 |

|

SU1567597A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2598074C1 |

| Способ получения непредельных углеводородов и синтез-газа | 1987 |

|

SU1461756A1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2381256C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БОЛЕЕ ЛЕГКИЕ СОЕДИНЕНИЯ | 2008 |

|

RU2385344C1 |

| СПОСОБ И УСТАНОВКА ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ С ПАРАМИ ВОДЫ | 2020 |

|

RU2780649C2 |

| СПОСОБ ДЕСТРУКТИВНО-АДСОРБЦИОННОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280674C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2009 |

|

RU2404228C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОВЯЗКОЙ ВЫСОКОСЕРНИСТОЙ НЕФТИ | 2001 |

|

RU2187536C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА И ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2016 |

|

RU2624864C1 |

Изобретение касается деф епере -t работки, в частности- переработки мазу- «та. Цель - снижение коксорбразования. Для этого ведут крекинг ,(д° б ОО С) мазута в присутствии катализатора, содержащего, мас.%: оксид индия 9-10, /:. оксид галлия и тА1гР-3 до ТОЙ. ; После крекинга закоксованный катализатор обрабатьшают (до 800вС) водяным паром. В этом случае коксообразование снижается на 5,2% при выходе светлых Продуктов до 41,2%. 2 табл. . (Я

Таблица 1

Таблица 1

| Мурадов Н.Э | |||

| и др | |||

| Получение водорода термоокислительной переработ-кой нефтяных остатков, - Вопросы атомной науки и техники, 1984, вып | |||

| ), с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Способ переработки мазута | 1988 |

|

SU1567597A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-02-28—Публикация

1990-02-12—Подача