1

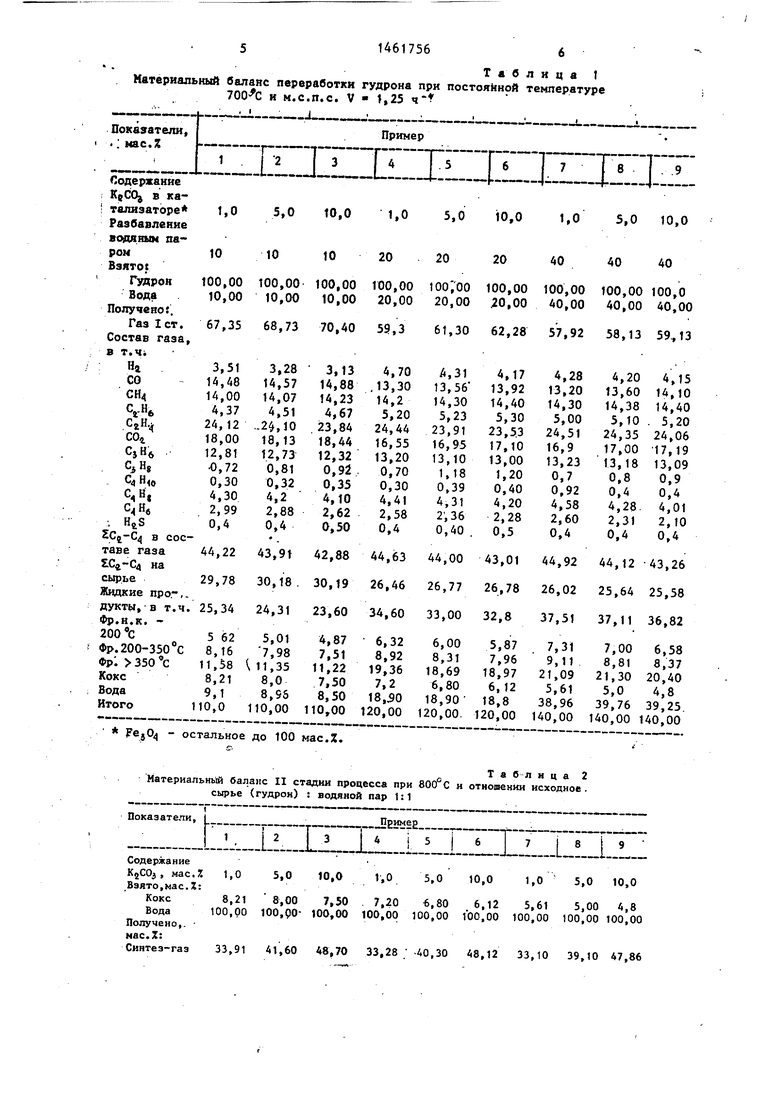

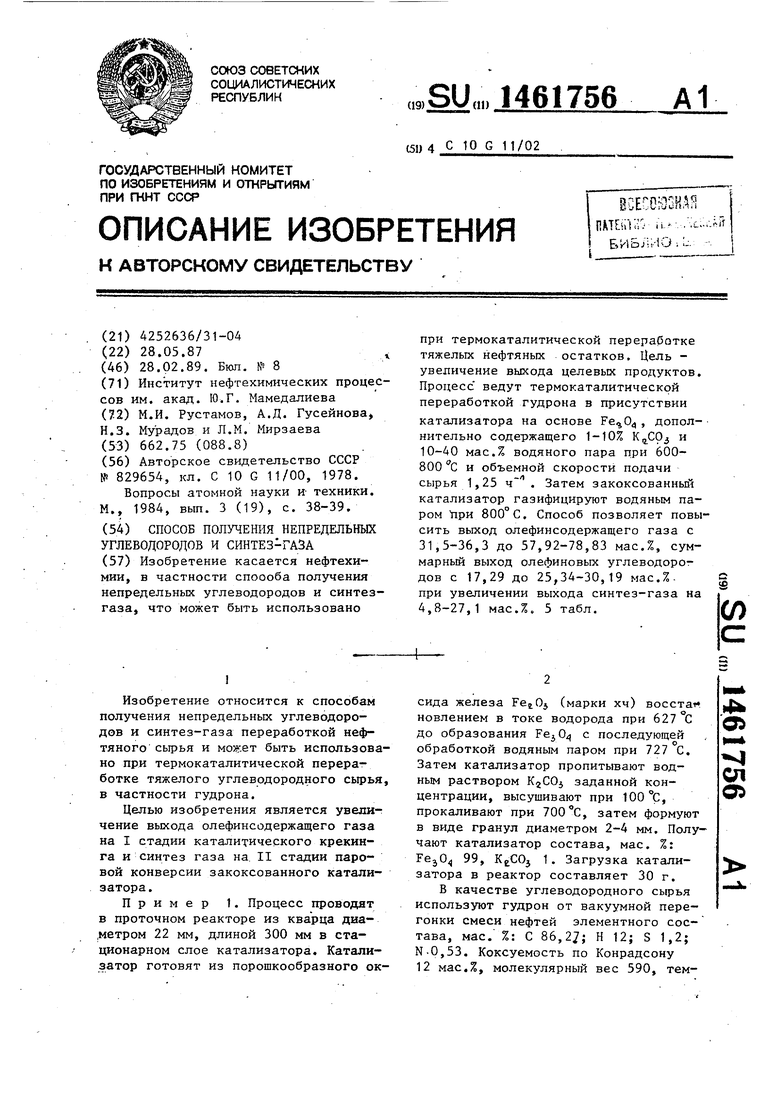

Изобретение относится к способам получения непредельных углеводородов и синтез-газа переработкой нефтяного сырья и .ет быть использовано при термокаталитической переработке тяжелого углеводородного сьфья, в частности гудрона.

Целью изобретения является увеличение выхода олефинсодержащего газа на I стадии каталитического крекинга и синтез газа на. II стадии паровой конверсии закоксованного катализатора.

Пример 1. Процесс проводят в проточном реакторе из кварца диа- ,метром 22 мм, длиной 300 мм в стационарном слое катализатора. Катализатор готовят из порошкообразного оксида железа (марки хч) восстат новлением в токе водорода при 627 С до образования с последующей обработкой водяным паром при 727°С. Затем катализатор пропитывают водным раствором KjCOj заданной концентрации, высушивают при 100°С, прокаливают при , затем формуют в виде гранул диаметром 2-4 мм. Получают катализатор состава, мае. %: FejO 99, KeCOj 1. Загрузка катализатора в реактор составляет 30 г.

В качестве углеводородного сырья используют гудрон от вакуумной перегонки смеси нефтей элементного сое- тава, мае. %: С 86,27; Н 12; S 1,2; N0,53. Коксуемость по Конрадсону 12 мас.%, молекулярный вес 590, а

ел а

пература застывания , температура вспышки 331 С. Содержание смол, парафинов и асфальтенов 19,44; 9,41; 8,04 мас.% соответственно; плотность 963 кг/м .

Разогретое до 300 с сьфье-гудрон . подают в реактор с помощью дозатора - шприца со скоростью 0,.019 г/с. Воду подают в пароперегреватель, где нагревают до 300 С. Смешение гудрона с водяным, паром происходит вверху реактора. I стадию процесса - каталитический крекинг осуществляют при 700 С, массовой скорости подачи сы- рья 1,25 ч , разбавлением водяным паром 10 мас.%.

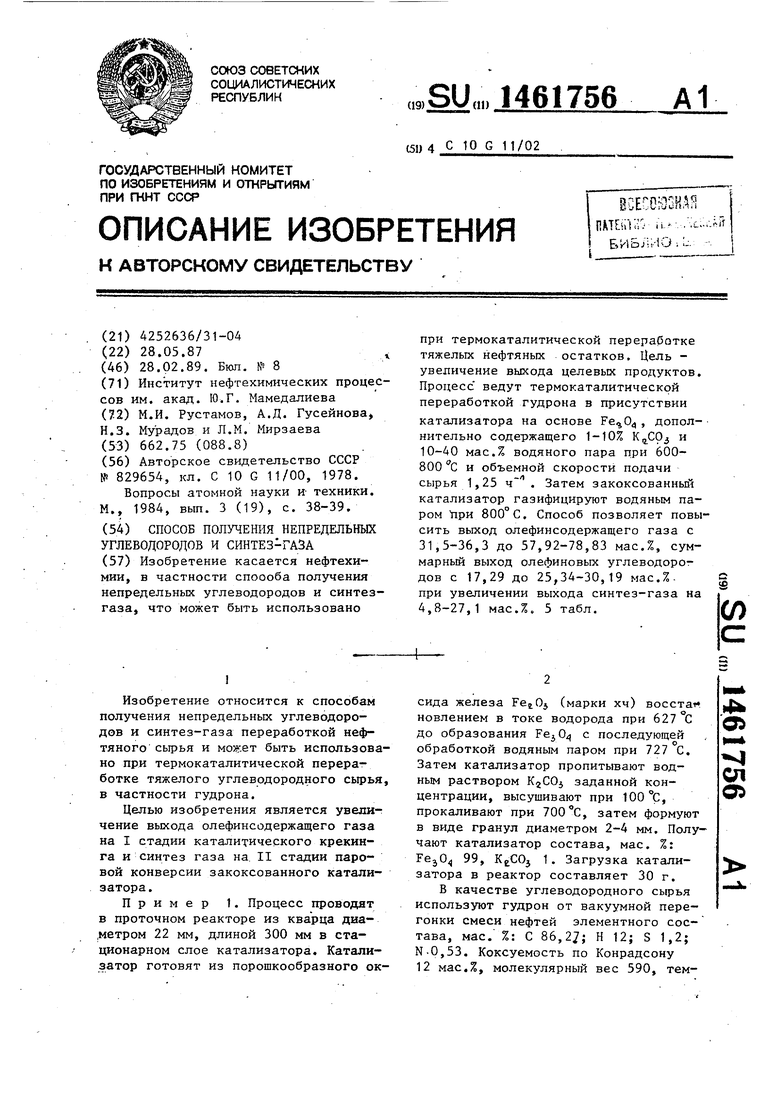

Матернальньй баланс процесса и состав олефиносодержащего газа приведены в табл . 1.

Затем при 800 С осуществляют II стадию процесса - газификацию.

Материальный баланс и состав газа паровой конверсии приведены в табл. 2.

ние II стадии способа при запредельных значениях состава катализатора.

Условия осуществления способа по примерам 10-19 и.- результаты приведены в табл. 3-5.

Как видно из приведенных примеров, при температуре I стадии 600-800 С, объемной скорости подачи сырья

Q 1,25 , разбавлении водяным паром 10-.14 мас.% и в присутствии катализатора состава, мае. %: 1-10, 90-99, выход олефиносодержд- щего газа составляет 57,9215 78,83 мас.%, в то время как по известному способу выход олефиносодержащего газа составляет 31,5-36,3 мае. %. Соответственно повьш1ается и суммарный вькод олефиновых углеводоро20 дов от 25,34 до 30,19 мас.%, что на 8,05-12,9 мас.%, выше, чем по известному способу (суммарный выход олефиновых углеводородов по известному

„ способу - 17,29 мас.%). Кроме того,

Продолжительность I и II стадий сое- 25 данный способ позволяет на II стадии получить на 4,8-27,1 мас.% выше выход синтез-газа, чем по известному способу (выход синтез газа по извест-- ному способу 28,0 мас.%).

Указанный диапазон соотношения воды, к сырью является наиболее оптимат льный, так как уменьшение воды ниже

тавляет 30 мин.

Примера 2-9. Осуществляют аналогично примеру 1, но другим составом катализатора и количеством подаваемого водяного пара на I Ьтадию. -«

Жидкие продукты, получаемые в про- цессе переработки гудрона, имеют .-широкий фракционный состав и подвергаются разгонке:

1. Бензиновые фракции (н.к. -200 с) имеют октановое число 72-74 пункта по моторному методу, содер жание непредельных углеводородов 30-40 мас.%, ароматических углеводородов 40-50 мас.%, парафинонафте- новых углеводородов 10-20 мас.%. Йодное число по Маргошесу составляет 150-170 г Jjg,/100 см. Молекулярный вес порядка 120.

10 мас.% и выше 40 мас.% приводит

к уменьшению выхода .олефинсодержаще35

40

го газа (см. табл. 3).

Уменьшение содержания , менее 1 мас.% не. ускоряет газификацию кокса (выход сйнтез-тгаза практически на уровне известного способа 29,4 мас-.% по примеру 18 против 28 мас.% по известному способу), Повьш1ение концент рации выше 10% также нецелесо образно - выход синтез-газа повьши- ется незначительно, поэтому оптималь2. Дизельная фракция (200-350 0) - молекулярный вес 270-280i плотность 812,0 кг/м , содержание непредельных углеводородов 30-40 мас.%, ароматических углеводородов 30-40 мас.%, парафинонафтеновых углеводородов 20- 30 мас.%.

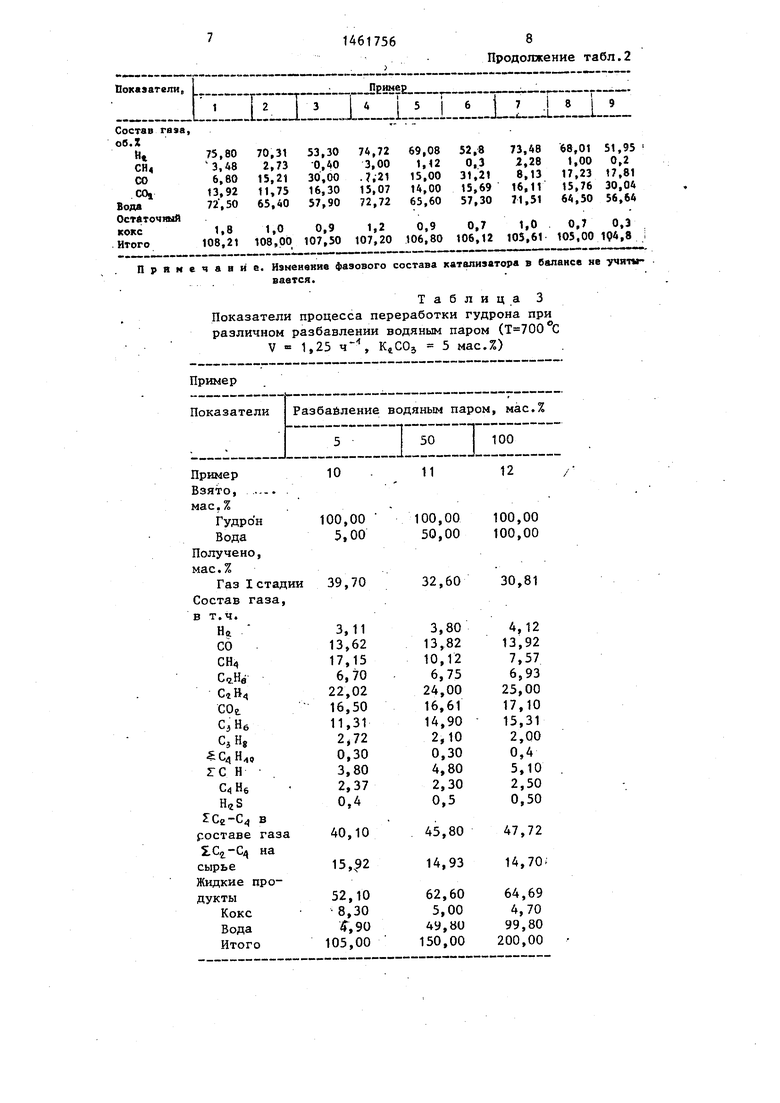

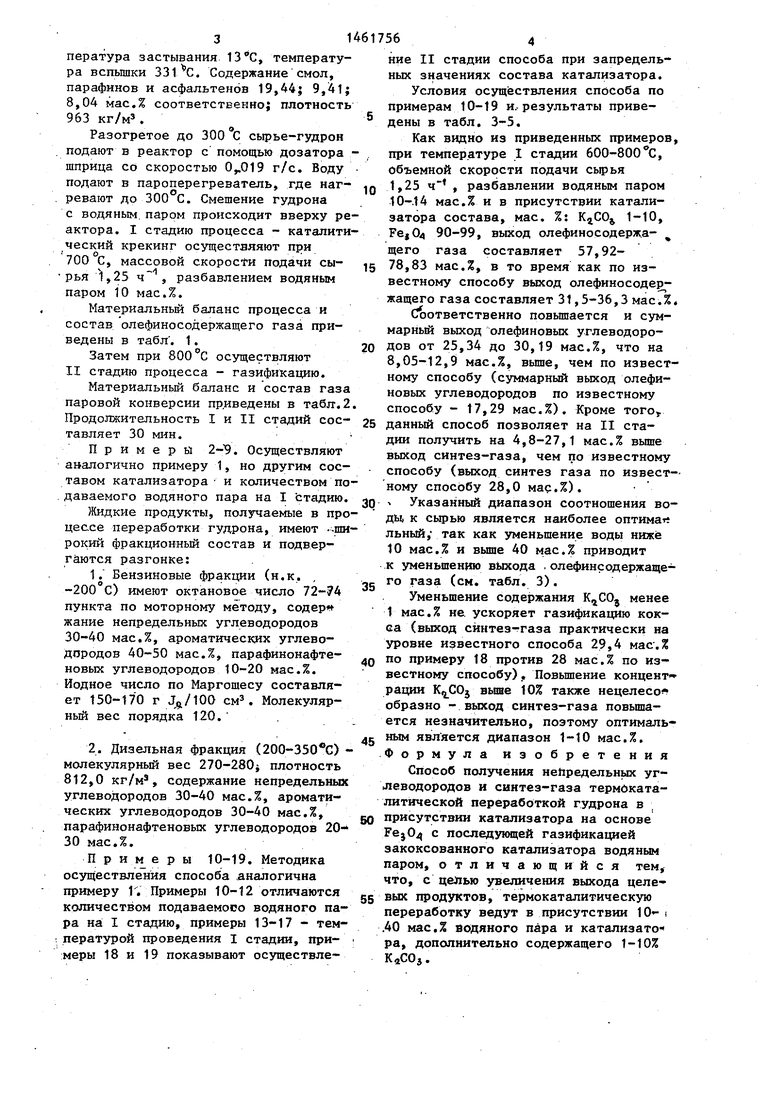

П р и р ы 10-19. Методика осуществления способа аналогична примеру Г. Примеры 10-12 отличаются количеством подаваемого водяного пара на: I стадию, примеры 13-17 - тем- пературой проведения I стадии, при- . меры 18 и 19 показывают осуществле17564

ние II стадии способа при запредельных значениях состава катализатора.

Условия осуществления способа по примерам 10-19 и.- результаты приведены в табл. 3-5.

Как видно из приведенных примеров, при температуре I стадии 600-800 С, объемной скорости подачи сырья

1,25 , разбавлении водяным паром 10-.14 мас.% и в присутствии катализатора состава, мае. %: 1-10, 90-99, выход олефиносодержд- щего газа составляет 57,9278,83 мас.%, в то время как по известному способу выход олефиносодержащего газа составляет 31,5-36,3 мае. %. Соответственно повьш1ается и суммарный вькод олефиновых углеводородов от 25,34 до 30,19 мас.%, что на 8,05-12,9 мас.%, выше, чем по известному способу (суммарный выход олефиновых углеводородов по известному

10 мас.% и выше 40 мас.% приводит

к уменьшению выхода .олефинсодержаще5

0

го газа (см. табл. 3).

Уменьшение содержания , менее 1 мас.% не. ускоряет газификацию кокса (выход сйнтез-тгаза практически на уровне известного способа 29,4 мас-.% по примеру 18 против 28 мас.% по известному способу), Повьш1ение концент рации выше 10% также нецелесо образно - выход синтез-газа повьши- ется незначительно, поэтому оптимальg ным является диапазон 1-10 мас.%. Формула изобретения Способ получения нейредельных углеводородов и синтез-газа термокаталитической переработкой гудрона в

0 присутствии катализатора на основе FejO с последующей газификацией закоксованкого катализатора водяным паром, отличающийся тем, что, с целью увеличения выхода целе5 вьк продуктов, термокаталитическую переработку ведут в присутствии Ю i .40 мас.% водяного пара и катализато- ра, дополнительно содержащего 1-10% .

Нвтериальный баланс переработки и м.с.п.с. V

Таблица J

гудрона при постояйной температуре 1,25

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения непредельных углеводородов | 1984 |

|

SU1268603A1 |

| Способ термокаталитической переработкиуглЕВОдОРОдНыХ фРАКций | 1978 |

|

SU829654A1 |

| Способ получения олефиновых углеводородов | 1983 |

|

SU1122685A1 |

| Способ получения олефиновых углеводородов | 1983 |

|

SU1122684A1 |

| Способ получения низших олефинов | 1980 |

|

SU941400A1 |

| Способ получения олефиновых углеводородов | 1984 |

|

SU1234420A1 |

| Способ получения олефиновых углеводородов | 1982 |

|

SU1172936A1 |

| Способ термокаталитической переработки тяжелых нефтяных фракций | 1990 |

|

SU1819285A3 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2361851C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1999 |

|

RU2144055C1 |

Изобретение касается нефтехимии, в частности способа получения непредельных углеводородов и синтез- газа, что может быть использовано при термокаталитической переработке тяжелых нефтяных остатков. Цель - увеличение выхода целевых продуктов. Процесс ведут термокаталитической переработкой гудрона в присутствии катализатора на основе , дополнительно содержащего 1-10% и 10-40 мас.% водяного пара при 600- 800 с и объемной скорости подачи сырья 1,25 ч . Затем закоксоваиньй катализатор газифицируют водяным паром при 800° С. Способ позволяет повысить выход олефинсодержащего газа с 31,5-36,3 до 57,92-78,83 мас.%, суммарный выход олефиновых углеводородов с 17,29 до 25,34-30,19 мас.%. при увеличении выхода синтез-газа на 4,8-27,1 мас.%. 5 табл. (С (Л

5,0 10,01,0 5,0 10,0

Содержание

KjCOj, масЛ 1,05,0 10,01,0

Взято,мае.Z:

® 0° 50 . 7,20 6,80 6,12 5 61 5 00 48

Получено,. . °° °° °° °° OolSo

мас.Х:

Синтез-газ 33,91 41,60 48,70 33.28 ; -40.30 48,12 33,10 39,1047,86

5,0 10,01,0 5,0 10,0

П р я м е ч

а в и е. Иэменвяив фазового состава каталиаатора в бвлаисе не учя-ш- вается.

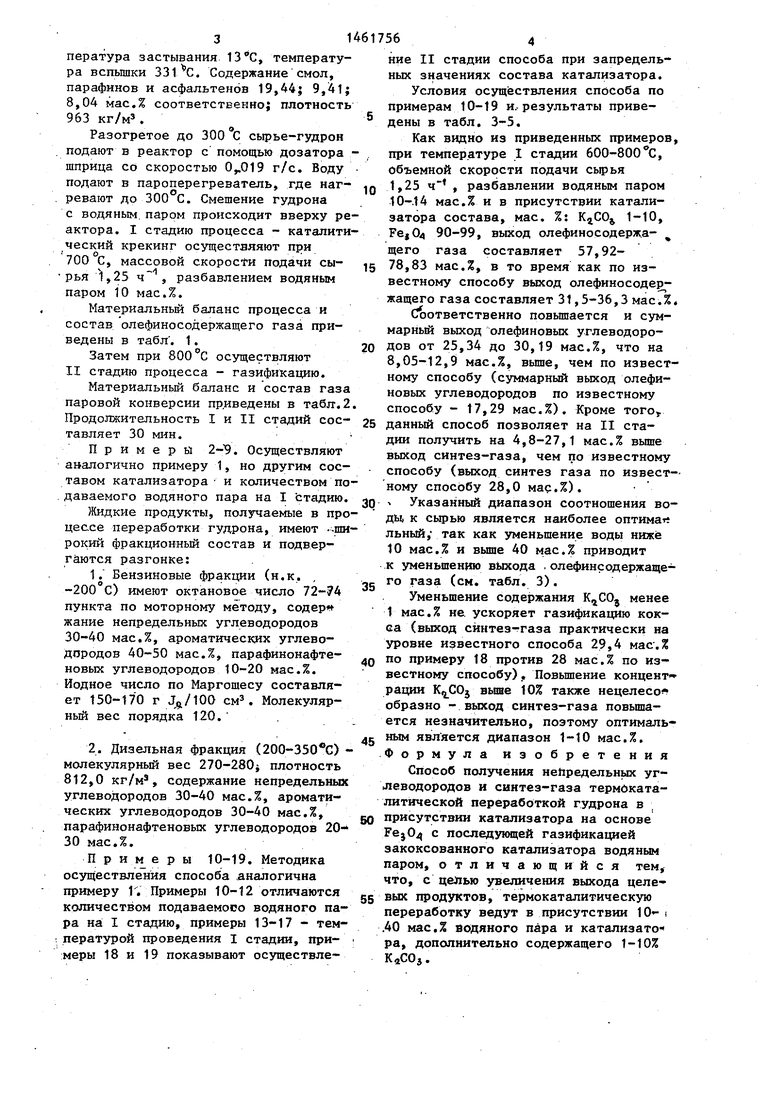

Таблиц а 3

Показатели процесса переработки гудрона при различном разбавлении водяным паром ( С

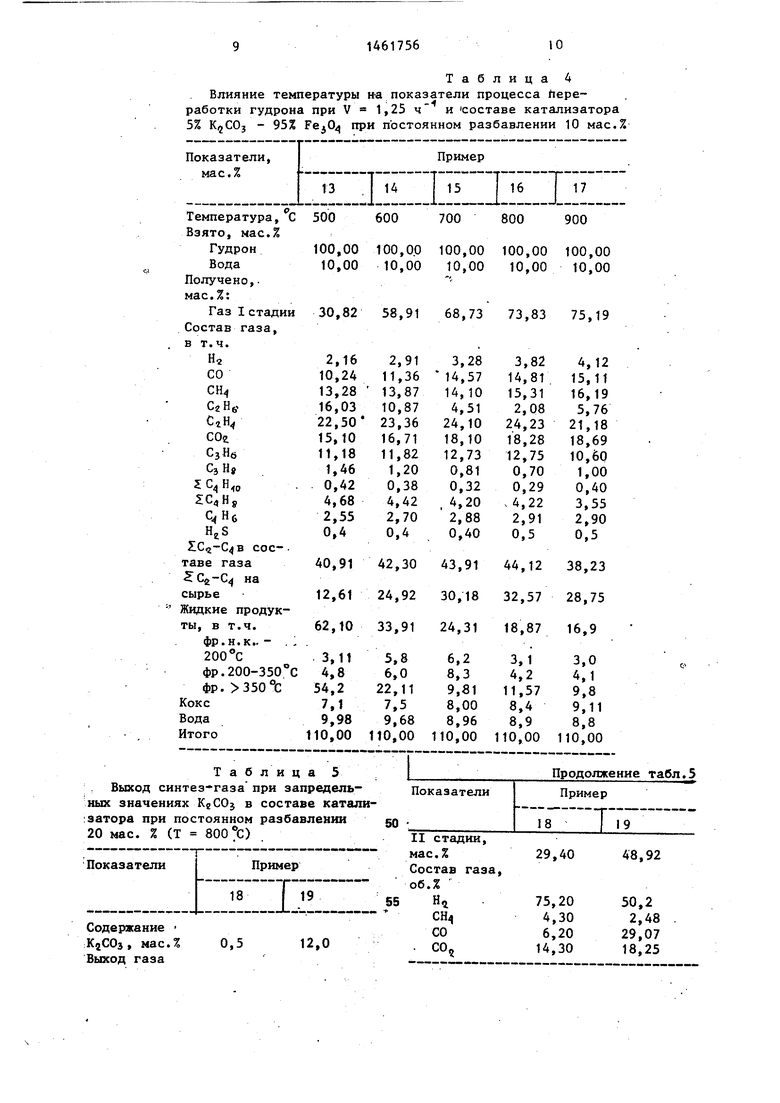

Таблица 4

Вяияние температуры н-а показатели процесса переработки гудрона при ,25ч и составе катализатора 5% - 95% при постоянном разбавлении 10 мас.%

сосаве газа на ырье

идкие продукы, в т.ч.

фр.н.к.. - . .

200 с

фр.200-350 с

фр. окс ода того

40,91 42,30 43,91 44,12 38,23

12,61 24,92 62,10 33,91

30,18 32,57 28,75 24,31 18,87 16,9

3,11 4.8 54,2

5,8 6,0 22,11 7,5 9,68 110,00

6,2 8,3 9,81 8,00 8,96 110,00

3,1

.2

11,57

8,4

8,9

110,00

3,0

.1 9,8

9,11 8,8 110,00

30,18 32,57 28,75 24,31 18,87 16,9

5,8 6,0 22,11 7,5 9,68 10,00

6,2 8,3 9,81 8,00 8,96 110,00

3,1

.2

11,57

8,4

8,9

110,00

3,0

.1 9,8

9,11 8,8 110,00

| Способ термокаталитической переработкиуглЕВОдОРОдНыХ фРАКций | 1978 |

|

SU829654A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Вопросы атомной науки и- техники | |||

| М., 1984, вып | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1989-02-28—Публикация

1987-05-28—Подача