Изобретение относится к способу переработки мазута и может быть применено в нефтеперерабатывающей промышленности .

Цель изобретения - повышение выхода светлых нефтепродуктов.

Изобретение иллюстрируется следующими примерами „

Пример 1. В реактор проточного типа со стационарным слоем катализатора состава, мае.: NiO 5j84;

J-A1Z03 остальное, содержащий (3%) и Па20} (3), подают мазут с массовой скоростью 1,25 ч 1 при 600°С

(1-стадия). Выход суммы светлых фракций составляет 35,85 мас.%.

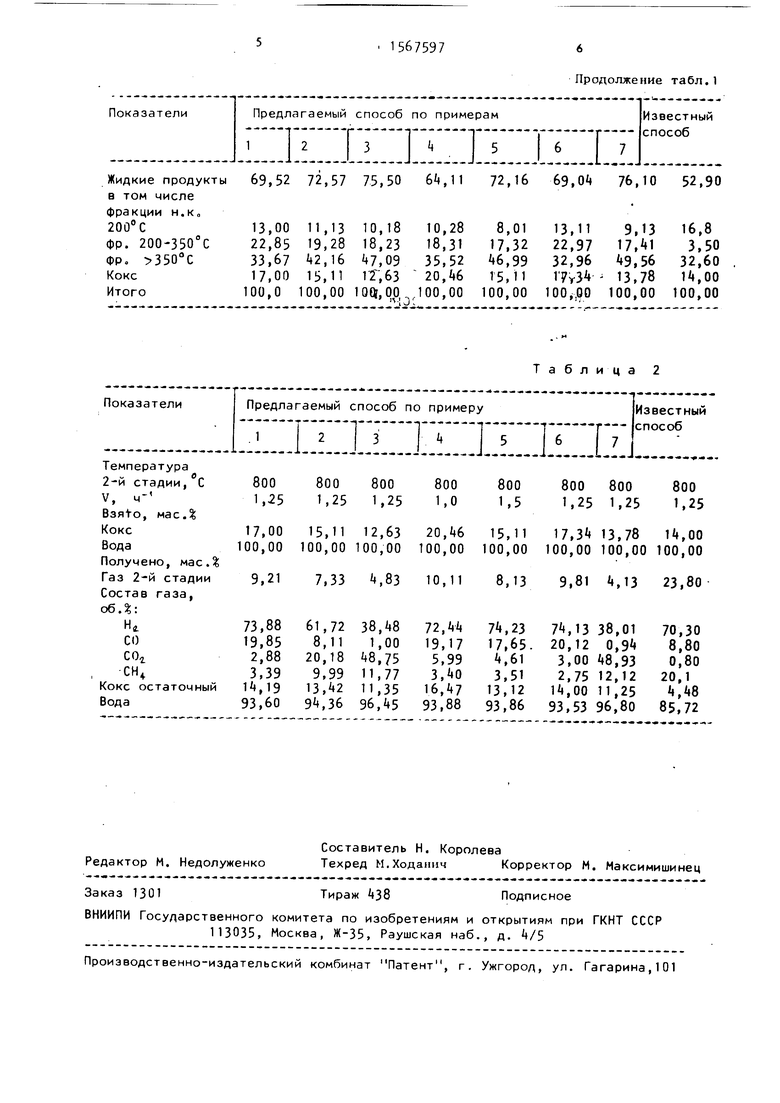

После стадии крекинга в реактор подают водяной пар при 800°С (стадия 2). Выход газа стадии 2 равен 9,21 мас.% на сырье, содержание Нг в газе - 73,, об.

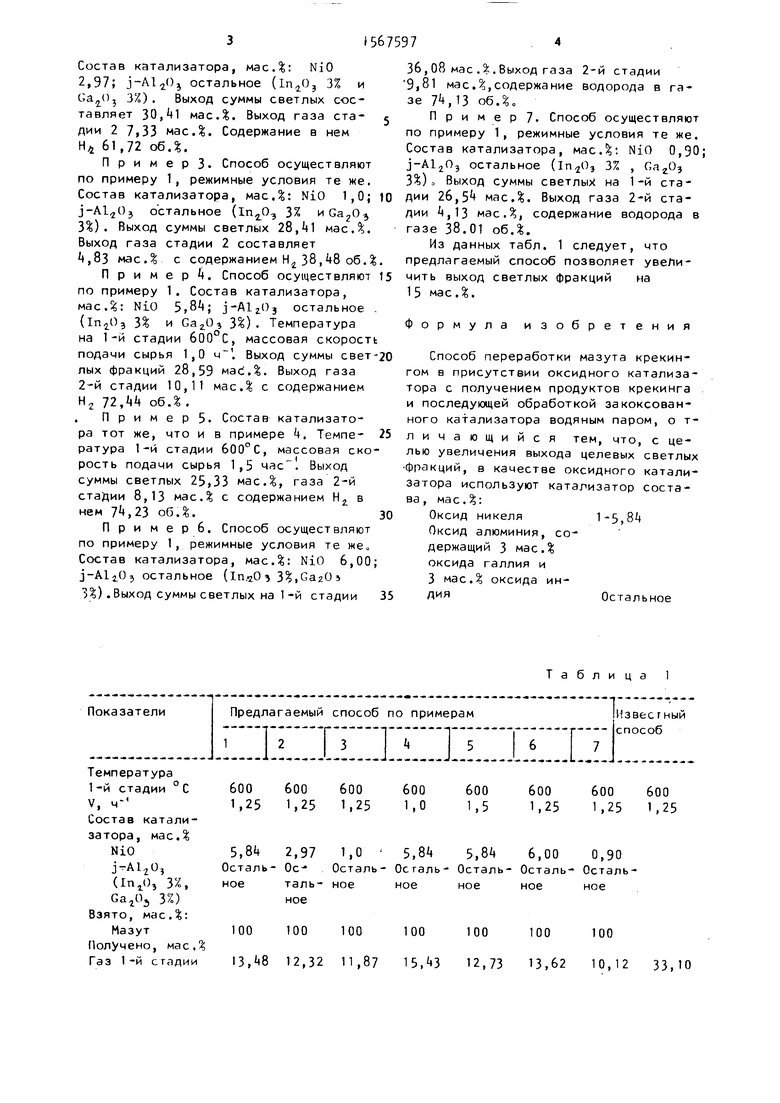

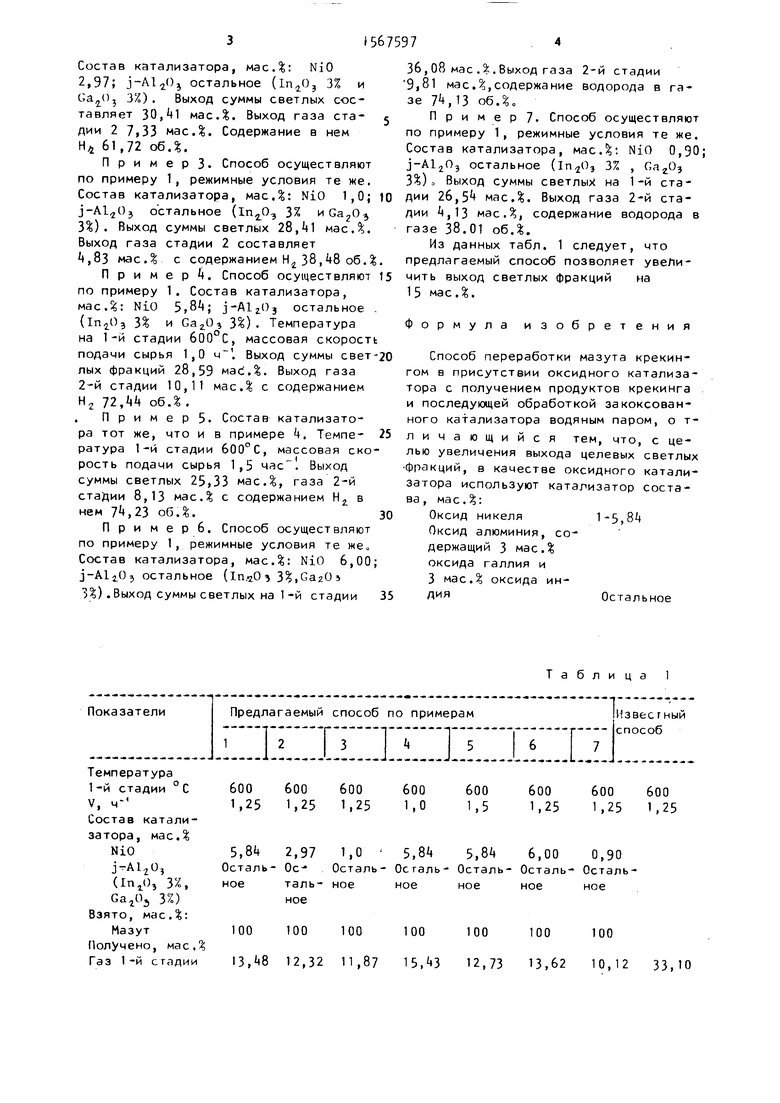

Материальный баланс процесса переработки мазута и состав газа стадии 2 для примера 1 и последующих, а также для известного способа представлены в табл. 1 и 2.

(1 р и мер 2. Способ осуществляют по примеру 1, режимьыр условия те же.

ел

О5

4j

СЛ

со «vj

Состав катализатора, мае.: N10 2,97; j-AljO, остальное (lnaO, 3% и 3%). Выход суммы светлых составляет 30,1 мае.. Выход газа ста- $ дии 2 7,33 мае.. Содержание в нем Н 61,72 об..

П р и м е р 3. Способ осуществляют по примеру 1, режимные условия те же. Состав катализатора, мае.: N10 1,0; 10 остальное ( 3% иСаг03 3) . Выход суммы светлых 28,1 мае Д. Выход газа стадии 2 составляет 4,83 мае. с содержанием Нг 38,8 об.%.

Пример. Способ осуществляют 15 по примеру 1. Состав катализатора, мас.%: NiO 5, J-A1ZO3 остальное . (1пг03 3% и Gaztb 3%). Температура на 1-й стадии 600°С, массовая скорость подачи сырья 1,0 . Выход суммы свет-20 лых фракций 28,59 мае .. Выход газа 2-й стадии 10,11 мае. с содержанием Н2 72,А об..

П р и м е р 5. Состав катализатора тот же, что и в примере k. Темпе- 25 ратура 1-й стадии 600°С, массовая скорость подачи сырья 1,5 час. Выход суммы светлых 25,33 масД, газа 2-й стадии 8,13 мае. с содержанием Н2 в нем 7,23 об..30

П р и м е р 6. Способ осуществляют по примеру 1, режимные условия те же Состав катализатора, мае.: NiO 6,00; j-Alj остальное (ln.-гОз З СагОз 3%) . Выход суммы светлых на 1-й стадии 35

36, 08 мае .2;. Выход газа 2-й стадии 9,81 мае..содержание водорода в газе 7,13 об..

П р и м е р 1. Способ осуществляют по примеру 1, режимные условия те же. Состав катализатора, мас.%: NiO 0,90 остальное (1п20э 3% , СагОэ 3%)о Выход суммы светлых на 1-й стадии 26,5 мае.. Выход газа 2-й стадии ,13 масД, содержание водорода в газе 38.01 об..

Из данных табл. 1 следует, что предлагаемый способ позволяет увеличить выход светлых фракций на 15 мае..

Формула

зобретения

Способ переработки мазута крекингом в присутствии оксидного катализатора е получением продуктов крекинга и последующей обработкой за коксованного катализатора водяным паром, о тличающийся тем, что, с целью увеличения выхода целевых светлых фракций, в качестве оксидного катализатора используют катализатор состава, масД:

Оксид никеля1-5,8

Оксид алюминия, содержащий 3 мае. оксида галлия и 3 масД оксида ин- ДияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки мазута | 1990 |

|

SU1715822A1 |

| Способ гидроочистки углеводородного сырья | 2016 |

|

RU2664325C2 |

| ЖЕЛЕЗООКСИДНЫЙ КАТАЛИЗАТОР ДЛЯ ТЕРМОЛИЗА ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2442648C1 |

| Способ получения непредельных углеводородов и синтез-газа | 1987 |

|

SU1461756A1 |

| Способ получения олефиновых углеводородов | 1984 |

|

SU1234420A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ ИЛИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2050405C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАЗУТА И ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ В ДИСТИЛЛЯТНЫЕ ФРАКЦИИ | 2016 |

|

RU2624864C1 |

| Способ получения моноолефинов @ - @ | 1981 |

|

SU1109367A1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| Способ получения олефиновых углеводородов | 1983 |

|

SU1122684A1 |

Изобретение относится к переработке нефтяных остатков, в частности мазута, и может быть использовано в нефтепереработке. Цель изобретения - повышение выхода светлых продуктов. Процесс ведут термокаталитическим крекингом мазута при 550 - 600°С, атмосферном давлении и массовой скорости подачи сырья 1,0 - 1,5 ч-1 в присутствии катализатора, содержащего оксид никеля 1 - 5,84 мас.% на оксиде алюминия, содержащем 3 мас.% оксида галлия и 3 мас.% оксида индия. Затем после крекинга катализатор обрабатывают водяным паром при 750 - 800°С. Происходит газификация кокса и образование водородсодержащего газа. Катализатор регенируют кислородом воздуха для выжига остаточного кокса. Эти условия позволяют получать продукт крекинга, содержащий 35,9 мас.% светлых продуктов против 20 мас.% в известном способе. 2 табл.

Температура 1-и стадии °С V, чСостав катализатора, мае. NiO

J-АЦО, (1пгО, 3%, GatOs 3%) Взято, мае.:

Мазут

Получено, масД Газ 1-и стадии

600 600 600600600600

1,25 1,25 1,25 1,01,51,25

600 600 1,25 1,25

5,8 2,97 1,0 5,, 6,00 0,90 Осталь- Ос- Осталь-Осгаль-Осталь-Осталь- Остальное таль- ноеноеноеноеное ное

100100 100100100100100

13,8 12,32 11,87 15ЛЗ 12,73 13,62 10,12 33,10

Т а б л и ц а

600 600 1,25 1,25

Редактор М. Недолуженко

Составитель Н. Королева

Техред М.ХодаппчКорректор М. Максимишинец

Заказ 1301

Тираж 38

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. k/S

Продолжение табл.1

Таблица 2

Подписное

| Мурадов Н.Э | |||

| и др | |||

| Получение водорода термоокислительной переработкой нефтяных остатков | |||

| - Вопросы атомной науки и техники, 1984, 3 (19), с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Сармурзина Р.Г., Воздвиженский В.Ф | |||

| Журнал неорганической химии, 1984, N° 8, с | |||

| Способ очищения креозота | 1923 |

|

SU2144A1 |

Авторы

Даты

1990-05-30—Публикация

1988-08-01—Подача