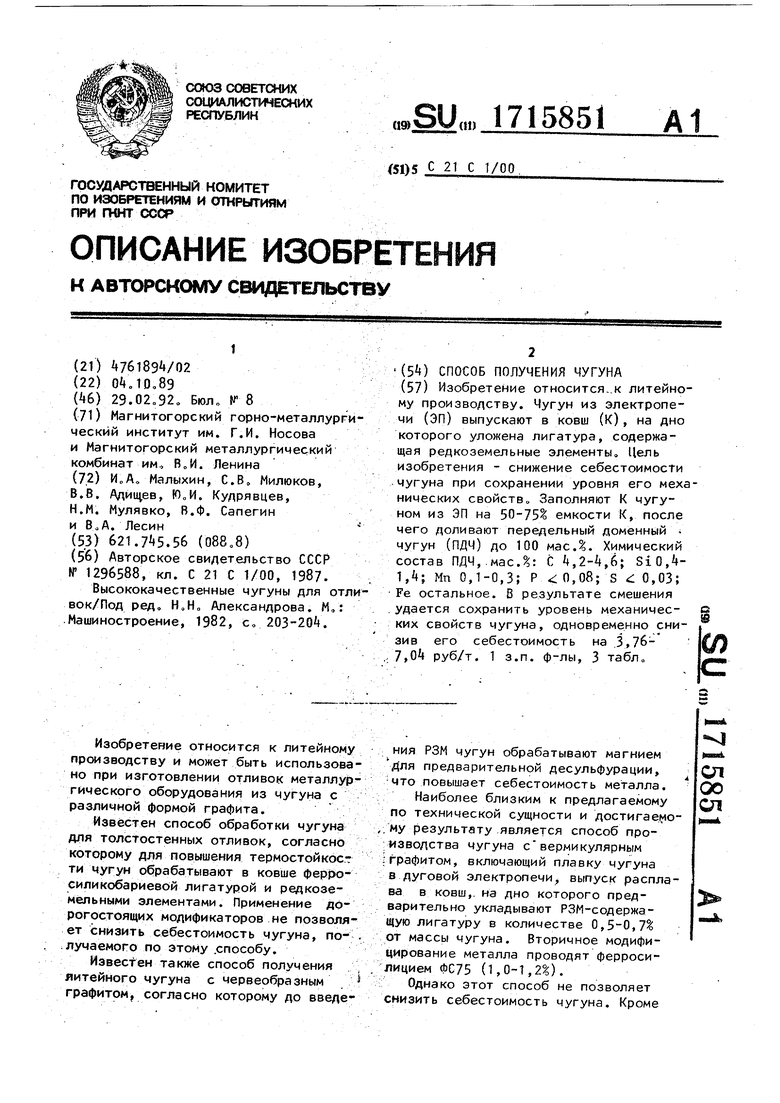

Изобретение относится к литейному производству и может быть использовано при изготовлении отливок металлургического оборудования из чугуна с различной формой графита.

Известен способ обработки чугуна для толстостенных отливок, согласно которому для повышения термостойкости чугун обрабатывают в ковше ферро- силикобариевой лигатурой и редкоземельными элементами. Применение дорогостоящих модификаторов не позволяет снизить себестоимость чугуна, по- . лучаемого по этому .способу.

Известен также способ получения V литейного чугуна с червеобразным . -. графитом, согласно которому до введения РЗМ чугун обрабатывают магнием Для предварительной десульфурации, ;что повышает себестоимость металла. Наиболее близким к предлагаемому по технической сущности и достигаемо- ,му результату является способ производства чугуна с вермикулярным /графитом, включающий плавку чугуна 8 дуговой электропечи, выпуск расплава в ковш,, на дно которого предварительно укладывают РЗМ-содержащую лигатуру в количестве 0,5-0,7% от массы чугуна. Вторичное модифицирование металла проводят ферросилицием ФС75 (1,0-1,2%). : Однако этот способ не позволяет снизить себестоимость чугуна. Кроме

СЛ

00 СП

того, для графитизирующей обработки чугуна ФС75 необходимо скачивать шлак с зеркала металла и принудительно вводить в чугун ферросилиций, что усложняет и удорожает процесс.

Цель изобретения - снижение себестоимости чугуна при сохранении уровня его механических Свойств.

Поставленная цель достигается тем, что согласно способу получения чугуна, включающему выплавку чугуна в электропечи, выпуск расплава чугуна в ковш, на дно которого предварительно вводят лигатуру, содержащую редкоземельные элементы, ковш заполняют на 50-75 мас.% емкости чугуном из электропечи, а затем доливают до 100 масД передельным доменным чугуном.

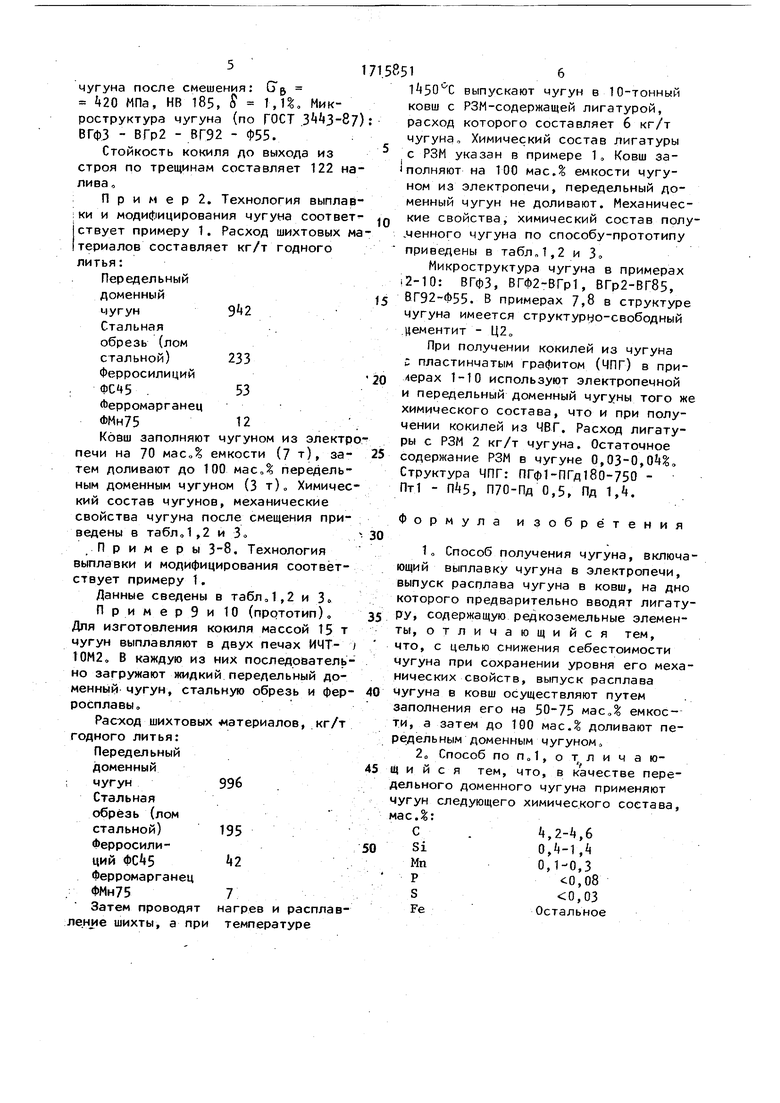

Злектропечной чугун имеет следующий химический состав, мзс„%:

С2,90-3,42

. Si2,48-3,52

; Мл0,80-1, и

,064

,оз4

Fe.Остальное

В качествепередельного доменного чугуна применяют чугун такого химиче

кого состава,масД:

С4,20-4,60

Si0,40-1,40

Mil0,10-0,30

Р -С0,08

,оз

FeОстальное

Если ковш заполнять менее чем на 50% электропечным чугуном, то можно снизить себестоимость чугуна, так как на долю более дешевого доменного чугуна приходится более 50%. Однако низкая прочность доменного чугуна ( НПа) приводит к снижению уровня механических свойств чугуна после смешения. Кроме того, если добавлять много доменного чугуна, то в электропечном чугуне необходимо увеличить концентрацию кремния и марганца. Это нетехнрлогично, так как требуются больший перегрев чугуна в электропечи, а также время для усреднения его химического состава.

Если ковш заполнять более чем на 75% электррпечным чугуном, то не происходит существенного снижения сбестоимости , так как на долки доменно го чугуна приходится менее 25%. Бо

0

5

0

5

0

5

0

5

лее того, передельный доменный чугун является хорошим графитизатором для электропечного чугуна, склонного к отбелу, а снижение доли доменного чугуна меньше 25% приводит к появлению отбела. В этом случае появляются дополнительные затраты на графити- зи рующую обработку чугуна ферросилицием С75. Это также удорожает предлагаемый способ получения чугуна.

Пример 1. Чугун для изготовления кокиля массой 15 т с толщиной стенки 210 мм выплавляют в индукционной тигельной печи ИЧТ-10М2. В печь последовательно заливают передельный доменный чугун, поставляемый из доменного цеха, затем загружают магнитной шайбой стальную обрезь, доводя содержание углерода в электропечном чугуне до заданного, вводят ферросилиций ФС45 и ферромарганец ФМн75. Расход шихтовых материалов, кг/т литья:

Передельный

доменный

чугун909

Стальная

обрезь (лом

стальной)270

Ферросилиций ФС4550

Ферромарганец

ФМн.5.11После нагрева и расплавления шихты чугун перегревают до 1450ЛС и выпускают в 10-тонный ковш, на дно которого уложена РЗМ-содержащая лигатура Сцемиш 1 (СЗО РЗМЗО) следующего химического состава, мас.%: 2РЗМ 36,7

Si44,3

А1 5

FeОстальное

Расход лигатуры составляет 6 кг/т чугуна о Ковш заполняют на 75% емкости чугуном из электропечи (7,5 т), потом доливают передельным доменным чугуном до 10 г. Температура доменного чугуна 1300°С.

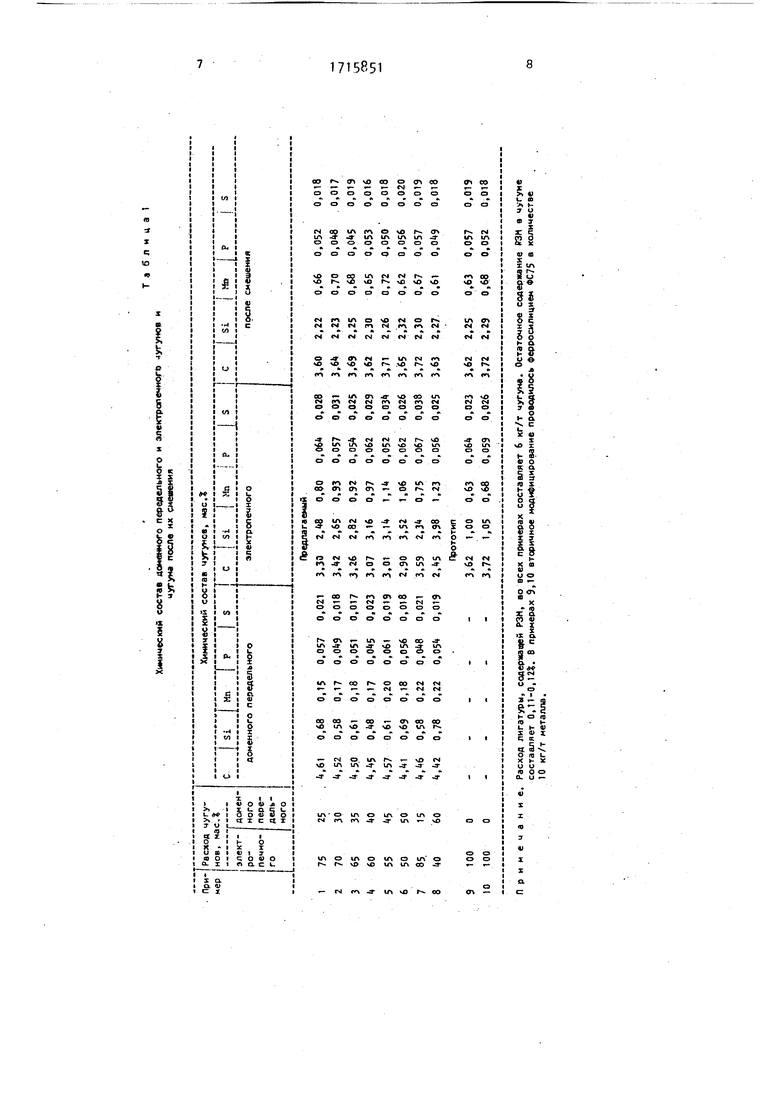

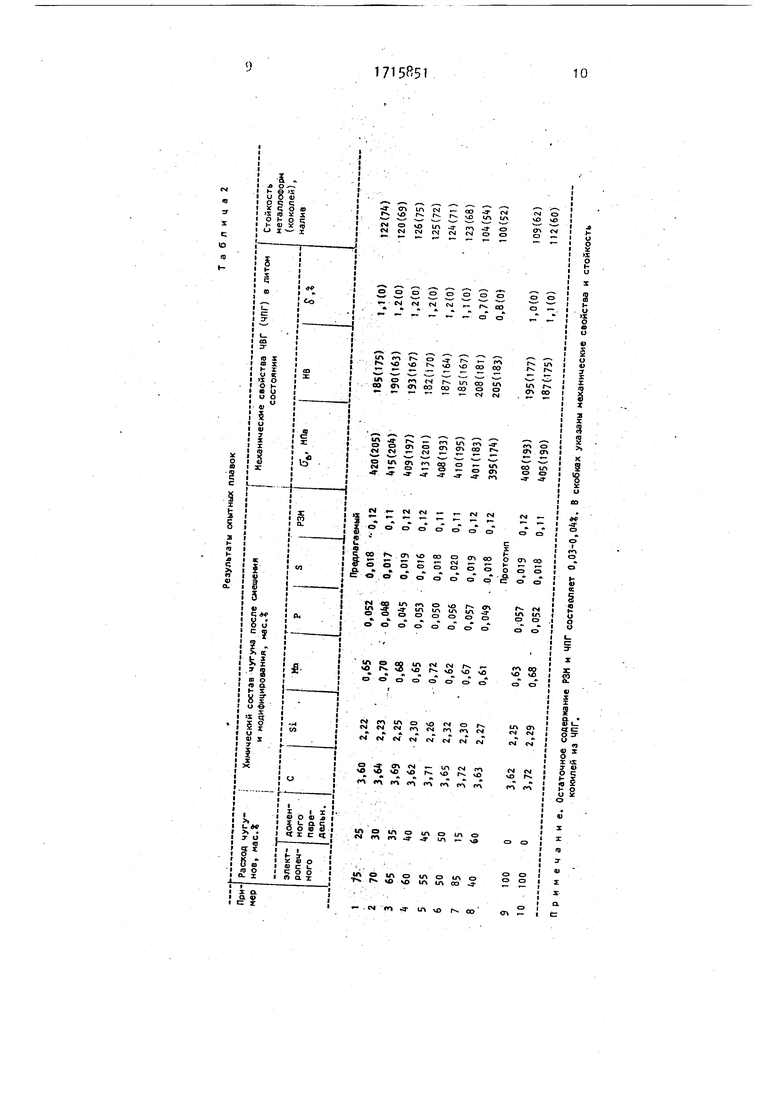

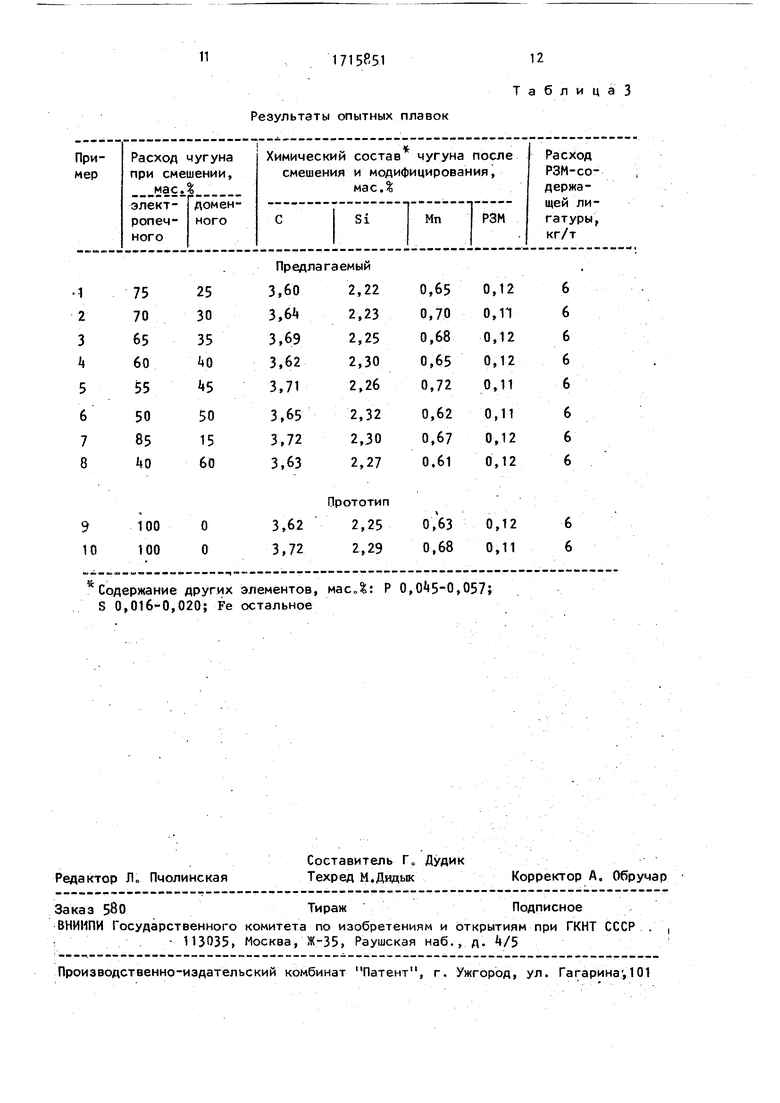

Химический состав электропечного и доменного чугунов приведен в табл.1.

После скачивания ишака проводят заливку литейной формы кокиля, затем заливают клиновую пробу, из которой согласно ГОСТ 7293-85 изготавливают образцы для определения механических свойство Получены следующие свойства

5,

чугуна после смешения: G& 420 МПа, НВ 185, 8 1,1%. Микроструктура чугуна (по ГОСТ .3443-87) ВГфЗ - ВГр2 - ВГ92 - Ф55.

Стойкость кокиля до выхода из строя по трещинам составляет 122 налива „

Пример 2. Технология выплавки и модифицирования чугуна соответствует примеру 1. Расход шихтовых ма териалов составляет кг/т годного литья:

Передельный

доменный

чугун9 2

Стальная

обрезь (лом

стальной)233

Ферросилиций

ФС45 .53

«Ьерромарганец

Жн7512

Ковш заполняют чугуном из электро печи на 70 мас„% емкости (7 т), затем доливают до 100 масД передельным доменным чугуном (3 т)„ Химический состав чугунов, механические свойства чугуна после смещения приведены в табл.,1,2 и Зо

Примеры 3-8. Технология выплавки и модифицирования соответствует примеру 1.

Данные сведены в табл,1,2 и 3„

ПримерЭи 10 (прототип). Для изготовления кокиля массой 15 т чугун выплавляют в двух печах ИЧТ- ) ТОМ2„ В каждую из них последовательно загружают жидкий передельный доменный чугун, стальную обрезь и ферросплавы.

Расход шихтовых материалов, кг/т годного литья:

Передельный

доменный

чугун 996

Стальная

обрезь (лом

стальной)195

Ферросилиций ФС45 2

Ферромарганец

ФМн75 7 Затем проводят нагрев и расплавление шихты, а при температуре

1.58516

1450°С выпускают чугун в 10-тонный ковш с РЗМ-содержащей лигатурой, расход которого составляет 6 кг/т

чугуна. Химический состав лигатуры с РЗМ указан в примере 1, Ковш за- 1полняют на 100 мас.% емкости чугуном из электропечи, передельный доменный чугун не доливают. Механичес- IQ кие свойства, химический состав полученного чугуна по способу-прототипу приведены в табл„1,2 и 3

Микроструктура чугуна в примерах 2-10: ВГфЗ, ВГФ2-ВГр1, ВГр2-ВГ85, 15 ВГ92-Ф55. В примерах 7,8 в структуре чугуна имеется структурно-свободный .цементит - Ц20

При получении кокилей из чугуна с пластинчатым графитом (ЧПГ) в при20 еРах 1-Ю используют электропечной

и передельный доменный чугуны того же химического состава, что и при получении кокилей из ЧВГ. Расход лигатуры с РЗМ 2 кг/т чугуна. Остаточное 25 содержание РЗМ в чугуне 0,03-0,,,

Структура ЧПГ: ПГф1-ПГд180-750 - Пт1 - №5, П70-Пд 0,5, Пд 1,1.

Формула изобретения

1 о Способ получения чугуна, включающий выплавку чугуна в электропечи, выпуск расплава чугуна в ковш, на дно которого предварительно вводят лигату- РУ содержащую редкоземельные элементы, о т л и ч а ю щ и и с я тем, что, с целью снижения себестоимости чугуна при сохранении уровня его механических свойств, выпуск расплава чугуна в ковш осуществляют путем

заполнения его на 50-75 масД емкости, а затем до 100 мас.% доливают передельным доменным чугуном,

20 Способ по , о т л и ч а ю- щ и и с я тем, что, в качестве передельного доменного чугуна применяют чугун следующего химического состава, мас.%:

С.4,2-4,6

Si0,4-1,4

Мп0,1-0,3

,08

,оз

FeОстальное

Химический состав доменного передельного и электретечиого угунои и чугуна после мх смешения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1650707A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| Способ получения серого чугуна | 1987 |

|

SU1528795A1 |

| Модифицирующая смесь | 1982 |

|

SU1027261A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2001 |

|

RU2188240C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАФИТИЗИРОВАННОГО ПЕРЕДЕЛЬНОГО ЧУГУНА ЛИТЕЙНОГО КЛАССА | 1995 |

|

RU2093586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

Изобретение относится..к литейному производству. Чугун из электропечи (ЭП) выпускают в ковш (К), на дно которого уложена лигатура, содержащая редкоземельные элементы Цель изобретения - снижение себестоимости .чугуна при сохранении уровня его механических свойств. Заполняют К чугуном из ЭП на 50-75% емкости К, после чего доливают передельный доменный чугун (ПДЧ) до 100 мае Д. Химический состав ПДЧ,.мае.%: С 4,2-4,6; SiO.4- 1,4; Мп 0,1-0,3; Р 0,08; S 0,03; Fe остальное. В результате смешения . удается сохранить уровень механических свойств чугуна, одновременно снизив его себестоимость на .3,76/7,04 руб/т. 1 з.п. ф-лы, 3 табл.,

Примечание. Расход лигатуры, содержащей РЗН, во всех примерах составляет 6 кг/т чугуна. Остаточное содержание РЗМ в чугуне составляет 0,11-3,12%. S примерах 9,10 вторичное модифицирование проводилось ферросилицием ФС75 а количестве 10 кг/т металла.

Примечание. Остаточное содержание РЗИ и ЧПГ составляет О.ОЗ-О.ОА. В скобках указаны механические свойства и стойкость кокилей иа ЧПГ.

Результаты опытных плевок

Результаты опытных плавок

Предлагаемый

Содержание других элементов, масД: Р 0,,057 S 0,016-0,020; Ре остальное

Таблиц а 3

| Способ обработки чугуна | 1985 |

|

SU1296588A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Высококачественные чугуны для отливок/Под ред | |||

| Н0Н„ Александрова | |||

| М„: .Машиностроение, 1982, с, 203-204. | |||

Авторы

Даты

1992-02-28—Публикация

1989-10-04—Подача