ND

to

Cfe

Изобретение относится к литейному производству, предназначено для обработки чугуна способом внутриформенного модифицирования и может быть использовано в литейных цехах машиностроительных заводов для производст ва высокопрочного чугуна (ВЧ) с шаровидным графитом.

Для получения ВЧ методом модифицирования чугуна в литейной форме применяются различные модификаторы. Они содержат магний, кальций, редкоземельные металлы (РЗМ) и другие компрненты 1 .

Модифицирование чугуна такими моификаторами не дает положительных результатов, как по форме графита в структуре чугуна, так и по получению здоровых отливок, т.е. без литейных ефектов, из-за их сравнительно низкой реакционной способности и низкой температуры плавления. Эти лигатуры применимы для фактора растворимости, равной 0,06-0,07.

Наиболее близкой по технической ущности и достигаемому эффекту к зобретению .является модифицирующая месь 21 взятая при следующем соотошении компонентов, вес.%: , Магний10

Ферросилиций 90

Фактор растворимости известнбй смеси составляет 0,,07, что со- тветствует определенной массовой скорости заливки чугуна в форму, например для металлоемкости формы в 60 кг время заливки равно 25-30 с, 30 кг - 15-20 с и т.д., в то время как заливка форм аналогичной металоемкости высокопрочным чугуном из ковша длится 15 и с соответственно. Поэтому при обработке чугуна в форме с помощью этой модифицирующей смеси теряется производительность процесса модифицирования по сравнению с ковшевой обработкой чугуна.

Обработка чугуна в литейной форме таким . модификатором не дает положительных результатов по степени сфероидизации графита в структуре чугуна при повышенных скоростях заливки его в литейную форму. При содержании серы в исходном чугуне более 0,01 форма графита в его структуре вермикулярная. В связи с этим механические свойства ВЧ, получаемого таким способом, низкие. Таким образом, применение этой смеси снижает производительность процесса модифицирования.

требует повышенного расхода модификатора, повышенной температуры чугуна и его сравнительной чистоты по вредным примесям.

5 Целью изобретения является повышение производительности процесса модифицирования чугуна в литейной форме, увеличение механических свойств вь1сокопрочного чугуна и снижение рас0хода модифицирующей смеси.

Поставленная цель достигается тем, что модифицирующая смесь, содержащая магний и ферросилиций, дополнительно содержит силикокальций и силикомиш5 металл при следующем соотношении компонентов, вес.|:

13-20

Магний

Силикокальций 5-15

Силикомишметалл 5-50

Ферросилиций

Остальное Более высокое содержание магния необходимо для повышения фактора растворимости смеси, т.е. для модифицирования чугуна с более высокой скоростью заливки формы. Нижний предел содержания магния выбран для фактора растворимости 0,11, а верхний пределдля 0,15 при прочих равных условиях.

При содержании магния менее 13 0уменьшается фактор растворимости, что сказывается на ухудшении формы графита , однородности микроструктуры ВЧ, НТО приводит к ухудшению его механических свойств, а при обработке чугуна смесью, которая содержит более 20% магния, возникают трудности с запол- нением литейной формы металлом в связи с выбросами его при заливке.

Более высокое содержание магния в смеси способствует уменьшению ее расхода при обработке чугуна в форме .

Указанное содержание силикокальция в модификаторе достаточно для

предотвращений черных пятен в

структуре ВЧ, а также для получения здоровых отливок. Силикокальций является сильным графитизатором, причем выделение графита происходит в жидком состоянии расплава, увеличивая тем самым число зародышей кристаллизации графита, и способствует, с термодинамической точки зрения глобуляризации графита и затвердеванию чугуна по стабильной системе.

5 Нижний предел содержания силикокальция в смеси необходим при повышенных скоростях заливки (фактер растворимости равен 0,15), а верхНИИ предел - при факторе растворимости 0,11.

При более низком содержании силикокальция в смеси (менее 5) степень сфероидизации графита в чугуне падает, а при более высоком содержании силикокальция в смеси (более 15) модифицирующая смесь полностью не растворяется в реакционной камере, отливки поражаются неметаллическими . включениями, что снижает качество отливок.

Содержание силикомишметалла в указанных пределах в смеси не влияет на форму графита и матрицу ВЧ, а позволяет модифицировать чугун с более высоким содержанием серы (вплоть до 0,12%). Модификатор с нижним п эедело содержания силикомишметалла (5) используется при обработке сравнительно чистых электропечных чугунов по сере и демодификаторам, а с верхним (50) - для обработки чугуна ваграночной плавки.

При содержании силикомишметалла в смеси менее 5% и более 50 ухудша-. ется форма графита структуры ВЧ.

. Ферросилиций является наполнителе модифицирующей смеси,,с увеличением марки которогофактор растворимости растет.

Предложенную модифицирующую смесь проверяли на литейной форме с фактором растворимости 0,11-0,15, металлоeiMKOCTb формы составила 60 кг и 30 кг, время заполнения - 15-17 и 7 с соответственно.

Расход предложенной смеси для чугуна электропечной плавки составлял 0,6%, расход известной смеси 1,2%. Для чугуна ваграночной плавки эти цифры составляли 1 и 1,5%%соответственно.

Температура заливки чугуна в форму составляла 1 50t30°C для электропечного чугунка и 1320t30°C для ваграночного чугуна.

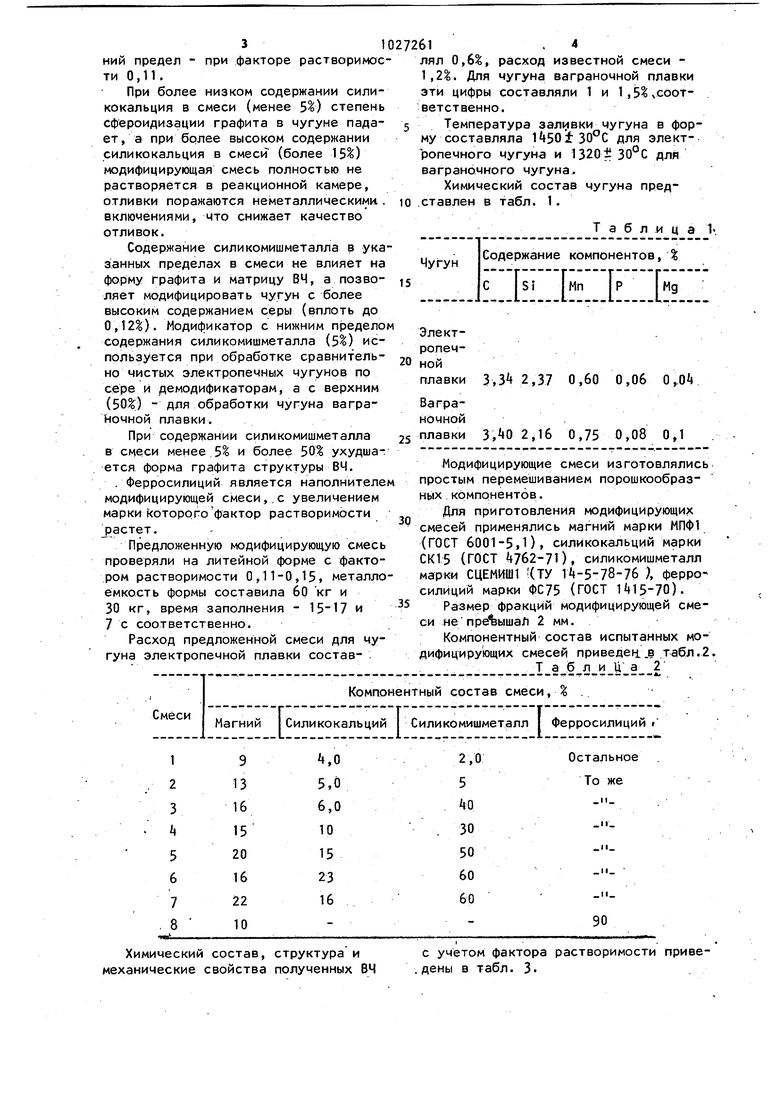

Химический состав чугуна пред.ставлен в табл. 1.

Таблица 1, Содержание компонентов, %

Чугун

IfL-bl.

С ISi |Мп IP |Мд

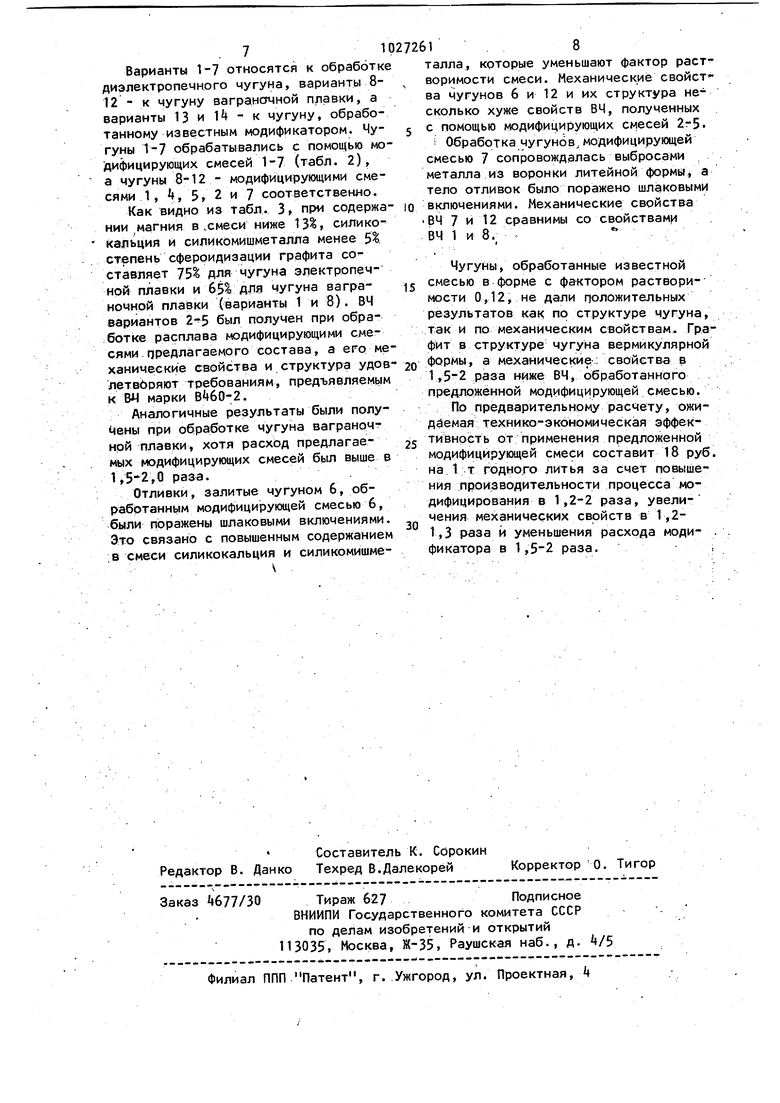

Модифицирующие смеси изготовлялись простым перемешиванием порошкообразных .компонентов.

Для приготовления модифицирующих смесей применялись магний марки МПФ1 (ГОСТ 6001-5,1), силикокальций марки СК15 (ГОСТ 4762-71), силикомишметалл марки СЦЕМИШ1 (ТУ 1 -5-78-76), ферросилиций марки ФС75 (гост 1415-70). Размер фракций модифицирующей смеси не превышал 2 мм.

Компонентный состав испытанных модифицирующих смесей приведеч..в табл.2, Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Модифицирующая смесь | 1983 |

|

SU1125276A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1266888A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1553557A1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ модифицирования чугуна | 1985 |

|

SU1271884A1 |

Химический состав, структура и механические свойства полученных ВЧ

с учетом фактора растворимости приве.дены в табл. 3.

Варианты 1-7 относятся к обработке дизлектропечного чугуна, варианты 812 - к чугуну вагранстчной плавки, а варианты 13 и 14 - к чугуну, обработанному известным модификатором. Чугуны 1-7 обрабатывались с помощью модифицирующих смесей 1-7 (табл. 2), а чугуны 8-12 - модифицирующими смесями 1 , , 5, 2 и 7 соответственно.

Как видно из табл. 3, при содержании магния в .смеси ниже 13%, силико кзльция и силикомищметаляа менее 5% степень сфероидизации графита со ставляет 75 для чугуна электропечной плавки и 65% для чугуна ваграночной плавки (варианты 1 и 8). ВЧ вариантов был получен при обработке расплава модифицирующими смесями предлагаемого состава, а его механические свойства и структура удовлетвбряют требованиям, предъявляемым к &Ч марки .

Аналогичные результаты были полу 4ены при обработке чугуна ваграночной плавки, хотя расход предлагаемых модифицирующих смесей был выше в 1,5-2,0 раза.

Отливки, залитые чугуном 6, обработанным модифицирующей смесью 6, были поражены шлаковыми включениями. Это связано с повышенным содержанием ;в смеси силикокальция и силикомишметалла, которые уменьшают фактор раст воримости смеси. Механические свойства чугунов 6 и 12 и их структура несколько хуже свойств ВЧ, полученных с помощью модифицирующих смесей 2г5.

; Обработка чугунов, модифицирующей смесью 7 сопровождалась выбросами металла из воронки литейной формы, а тело отливок было поражено шлаковыми включениями. Механические свойства ВЧ 7 и 12 сравнимы со свойствами ВЧ 1 и 8.ЧугуНы, обработанные известной смесью в форме с фактором растворимости 0,12, не дали положительных результатов как по структуре чугуна, так и по механическим свойствам. Графит в структуре чугуна вермикулярной формы, а механические ; свойства в 1, раза Ниже ВЧ, обработанного предложенной модифицирующей смесью.

По предварительному расчету, ожидйемая технико-экономическая эффективнрсть от применения предложенной модифицирующей смеси составит 18 руб. на 1 т годного литья за счет повышения производительности процесса модифицирования в 1,2-2 раза, увеличения механических свойств в 1,21,3 и уменьшения расхода моди- , фикатора в 1,5-2 раза.;

Авторы

Даты

1983-07-07—Публикация

1982-02-18—Подача