Изобретение относится к металлургии, в частности к разработке способов получения чугуна с вермикулярным графитом (ЧВГ).

Цель изобретения - снижение себестоимости чугуна при сохранении уровня предела прочности чугуна при растяжении.

Выбор параметров в предложенном способе получения ЧВГ обусловлен следующим образом. При перегреве чугуна менее 1500°С не удается обеспечить эффективного очищения расплава от газов, в частности кислорода, что не позволяет повысить предел прочности чугуна при растяжении. Кроме того, недостаточное раскисление жидкого чугуна приводит к повышенному расходу лигатуры с РЗМ.

При перегреве чугуна более 1550°С усиливается склонность чугуна к отбелу, что снижает его предел прочности при растяжении.

При длительности выдержки перегретого чугуна менее 10 мин не происходит полной гомогенизации чугуна, вследствие чего не может быть достигнута высокая степень дегазации, что не позволяет снизить расход лигатуры с РЗМ.

При выдержке расплава более 20 мин не происходит дальнейшего снижения содержания кислорода в чугуне. Поэтому выдержка расплава в печи свыше этого времени неэффективна. Кроме того, в структуре чугуна появляется цементит, что снижает его прочность.

ON СЛ О

3

VJ

При содержании титана менее 0,07% в чугуне не удается стабильна, получать вермикулярный графит, что приводит к снижению предела прочности чугуна при растяжении.

При содержании титана более 0,10% в структуре чугуна появляется структурно- свободный цементит, что снижает прочностные свойства чугуна.

При расходе лигатуры с РЗМ менее 2 кг/т чугуна в его структуре появляется пластинчатый графит, что снижает предел прочности чугуна при растяжении.

Расход лигатуры с РЗМ более 3 кг/т в предлагаемом способе приводит к появлению структурно-свободного цементита в чугуне. Поэтому не удается повысить его предел прочности при растяжении. Кроме того, не удается снизить расход лигатуры с РЗМ. Плавку чугуна осуществляют в высокочастотной индукционной тигельной печи ИСТ-ООб с кислой футеровкой, в качестве шихтовых материалов используют следующие компоненты, мас.%: Предельный доменный чугун100

Ферросилиций ФС 453,5 ( 100)

Ферромарганец ФМн 751 ( 100)

В тигель печи загружают передельный чугун химического состава, мас.%: С 4,2; Si 0,7; Мп 0,2; S 0,02; Р 0,06, после расплавления вводят ферросплавы. Полученный расплав перегревают в печи до 1500°С, а затем выдерживает при такой температуре в течение 10 мин. После этого выпускают чугун в ковш емкостью 20 кг, на дно которого укладывают лигатуру Сцемиш 1 (ZP3M 36,7%; Si 44,3%, AI 5%, Fe остальное) .и ферротитан ФТиЗО (Л 30%). Расход лигатуры 2,0 кг/т чугуна (0,04 кг на ковш емкостью 20 кг), а ферротитана - 5 кг/ т чугуна (0,10 кг). Содержание титана в чугуне 0,07 %, Для снижения температуры расплава перед заливкой одновременно с выпуском чугуна из печи в ковш на струю металла дают охладитель - стальную обрезь в количестве 100 кг/т чугуна (2 кг в ковш).

После скачивания шлака при 1320°С проводят заливку клиновой пробы, из которой вытачивают образцы для определения механических свойств чугуна. Предел прочности чугуна при растяжении ой 395 МПа. Структура чугуна следующая: Фе55, П45, Цнет, Гфб-70; ГФ1-30.

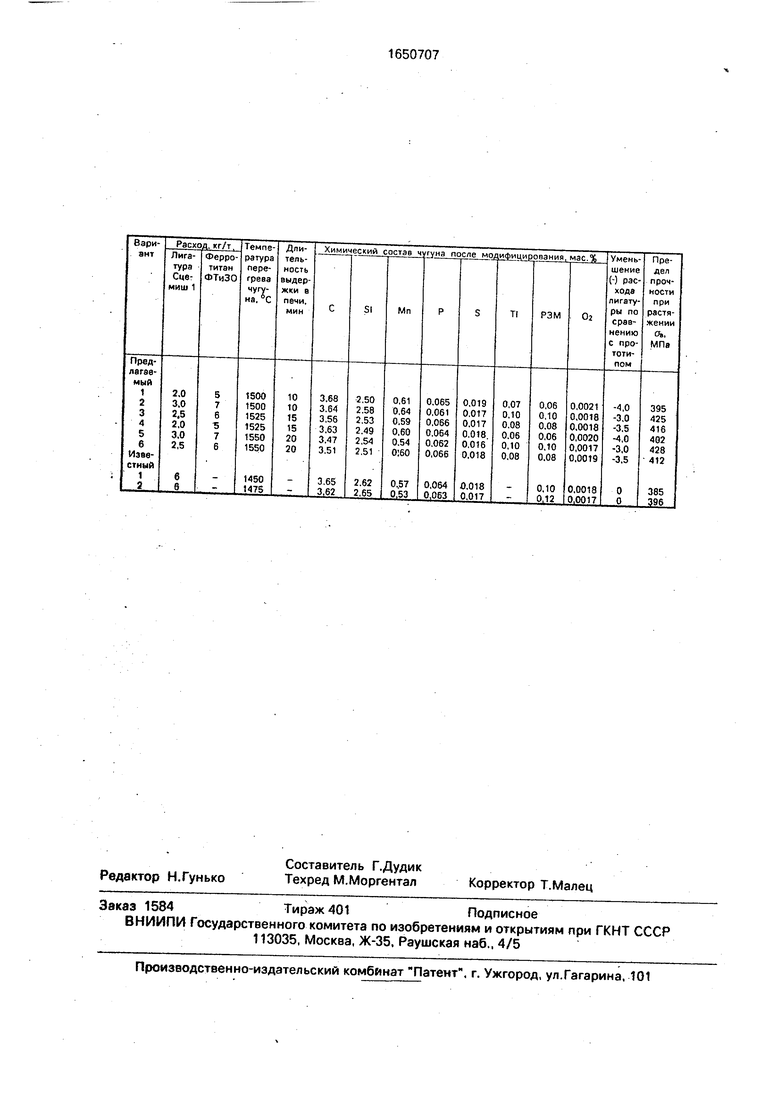

Путем изменения режимов плавки и расхода присадок осуществляют выплавку чугуна по предлагаемому способу. Для сравнения проводят выплавку чугуна по известному способу.

Результаты сравнительного анализа известного и предложенного способов получения ЧВГ представлены в таблице.

Как следует из таблицы, дополнительная обработка расплава чугуна стальной

обрезью и ферротитаном, в результате которой в расплав вводится 0,07-0,10 мас.% титана, позволяет снизить расход лигатуры, содержащей РЗМ на 3-4 кг/т

25

Формула изобретения

Способ получения чугуна с вермикуляр- ным графитом, включающий нагрев расплава в электропечи, выпуск расплава в ковш,

первичное модифицирование путем введения на его дно присадок, содержащих редкоземельные металлы, вторичное модифицирование расплава ферросилицием, отличающийся тем, что, с целью

снижения себестоимости чугуна за счет уменьшения расхода лигатуры с редкоземельными элементами при сохранении уровня предела прочности чугуна при растяжении, расплав нагревают в печи до 15001550°С, выдерживают в течение 10-20 мин, а на дно ковша перед выпуском дополнительно присаживают стальную обрезь и ферротитан в количестве, обеспечивающем получение в чугуне остаточного содержания

титана 0,07-0,10 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна | 1989 |

|

SU1715851A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2315815C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1990 |

|

RU2016073C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| Способ получения чугуна с вермикулярным градиентом | 1989 |

|

SU1740426A1 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1680778A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Лигатура для получения чугуна с вермикулярной формой графита | 1988 |

|

SU1548236A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

Изобретение относится к металлургии и может быть использовано при получении чугуна с вермикулярным графитом. Цель изобретения - снижение себестоимости чугуна при сохранении уровня предела прочности при растяжении. Способ включает перегрев расплава в электропечи до 1500-1550°С, выдержку расплава в печи в течение 10- 20 мин, выпуск расплава в ковш с присадками лигатуры, содержащей редкоземельные элементы, ферротитан и стальную обрезь в количестве, обеспечивающем получение в расплаве Ti 0,07-0,10 мае. %, вторичное модифицирование расплава чугуна ферросилицием. Дополнительная присадка в расплав чугуна стальной обрези и ферроти- тана в сопоставлении с перегревом расплава и его выдержкой в печи позволяет снизить себестоимость чугуна за счет уменьшения расхода лигатуры с РЗМ на 3-4 кг/т. 1 табл.

| Способ получения высокопрочного чугуна | 1975 |

|

SU558942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Высококачественные чугуны для отли- вок./Под ред | |||

| Н.Н.Александрова, - М,: Машиностроение, 1982,с | |||

| Приспособление для градации давления в воздухопроводе воздушных тормозов | 1921 |

|

SU193A1 |

Авторы

Даты

1991-05-23—Публикация

1988-07-04—Подача