Изобретение относится к области черной металлургии, в частности к способам десульфурации чугуна.

Цель изобретения - повышение степени десульфурации «,

, Сущность и механизм предлагаемого способа заключается в том, что при десульфурации чугуна в конвертере перед продувкой плавки десульфурирую- щие реагенты под воздействием струи .нейтрального газа, подаваемой снизу, , а также под влиянием падающей струи чугуна равномерно распределяются в объеме чугуна и при этом значительно возрастает поверхность реагирования десульфуратора с чугуном, что приводит к ускорению реакции десульфурации и увеличивает глубину обессери- вания чугуна. Кроме того, после окончания десульфурации чугуна образую- щийся сернистый шлак удаляется с поверхности чугуна и сера не успевает

вновь перейти из шлака в чугун согласно коэффициенту распределения серы с между шлаком и металлом.

т (.

s ..

, Для обеспечения степени обессери- вания чугуна в пределах 66-75% поверхность контакта (реагирования или раздела) десульфуратор - чугун должна быть в размере 0,3-10 см2/т чугуна, что может быть обеспечено активным перемешиванием чугуна и десульфурирующей смеси нейтральным газом, подаваемом снизу через донные фурмы. При этом реакция происходит во всем объеме чугуна.

Загрузка десульфурирующих реагентов до заливки чугуна на плавку является наиболее эффективным npneMOMj так как более ранний ввод десульфуратора приводит к ускоренному его

сд оо сд

СлЭ

нагреву, плавлению и наиболее полному процессу десульфурации. Эффективность момента ввода десульфуриру- ющих реагентов определяют по содержани MgO в сернистом шлаке после окончания десульфурации. Чем больше содержание, MgO в шлаке, тем меньше степень усвоения десульфуратора чугуном, т.е ниже степень обессерива- ужя чугуна Так как в доменном шла- |ке, который заливается вместе с чу- |Гуном в конвертер, содержится MgO ip пределах 6,1-6,9%, to, если после окончания десульфурации увеличение окислов магния в сернистом шлаке незначительно, это подтверждает полное использование магния для десульфурации.

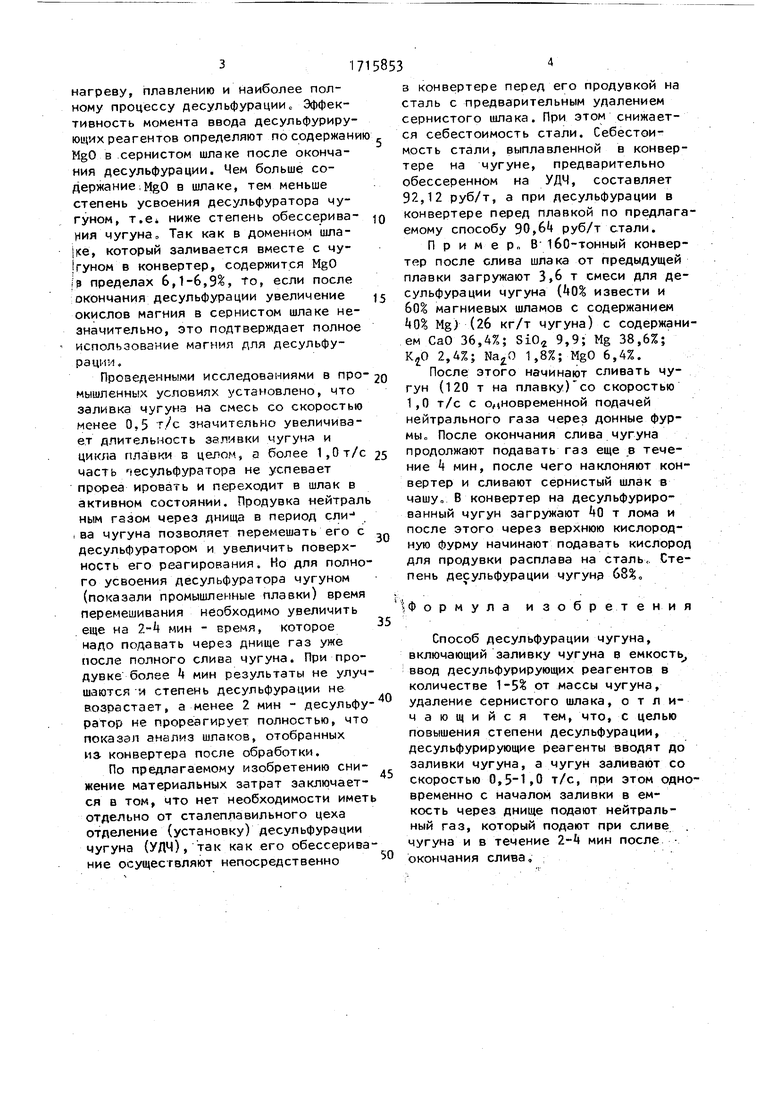

Проведенными исследованиями в промышленных условиях установлено, что заливка чугуна на смесь со скоростью менее 0,5 т/с значительно увеличивает длительность заливки чугуна и цикла плавки в целом, а более 1,0 т/с часть чесульфуратора не успевает прореа ировать и переходит в шлак в активном состоянии. Продувка нейтрал ным газом через днища в период ели-1 , ва чугуна позволяет перемешать его с десульфуратором и увеличить поверхность его реагирования. Но для полного усвоения десульфуратора чугуном (показали промышленные плавки) время перемешивания необходимо увеличить еще на мин - время, которое надо подавать через днище газ уже после полного слива чугуна При продувке более мин результаты не улучшаются и степень десульфурации не возрастает, а менее 2 мин - десульфу ратор не прореагирует полностью, что показал анализ шлаков, отобранных из- конвертера после обработки.

По предлагаемому изобретению снижение материальных затрат заключается в том, что нет необходимости имет отдельно от сталеплавильного цеха отделение (установку) десульфурации чугуна (УДЧ), так как его обессерива ние осуществляют непосредственно

з конвертере перед его продувкой на сталь с предварительным удалением сернистого шлака. При этом снижается себестоимость стали. Себестоимость стали, выплавленной в конвертере на чугуне, предварительно обессеренном на УДЧ, составляет 92,12 руб/т, а при десульфурации в

д конвертере перед плавкой по предлагаемому способу 90,6 руб/т стали.

П р и м е Рп В 160-тонный конвертер после слива шлака от предыдущей плавки загружают 3,6 т смеси для де5 сульфурации чугуна (0% извести и 60% магниевых шламов с содержанием 0% Mg) (26 кг/т чугуна) с содержанием СаО 36,4%; Si02 9,9; Mg 38,6%; КгО 2,4%; NazO 1,8%; MgO 6,4%.

Q После этого начинают сливать чугун (120 т на плавку)со скоростью 1,0 т/с с одновременной подачей нейтрального газа через донные фурмы. После окончания слива чугуна

5 продолжают подавать газ еще в течение k мин, после чего наклоняют конвертер и сливают сернистый шлак в чашу В конвертер на десульфуриро- ванный чугун загружают 0 т лома и после этого через верхнюю кислородную фурму начинают подавать кислород для продувки расплава на сталь,. Степень десульфурации чугуна 68%,

0

35

Формула изобретения

Способ десульфурации чугуна, включающий заливку чугуна в емкость, ввод десульфурирующих реагентов в количестве 1-5% от массы чугуна, удаление сернистого шлака, отличающийся тем, что, с целью повышения степени десульфурации, десульфурирующие реагенты вводят до заливки чугуна, а чугун заливают со скоростью 0,5-1,0 т/с, при этом одновременно с началом заливки в емкость через днище подают нейтральный газ, который подают при сливе чугуна и в течение 2-Ь мин после окончания слива.

25

0,2

Предлагаемый способ 3,06

Медленный слив - увеличение длительности плавки

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА И ШИХТА ДЛЯ ПОЛУЧЕНИЯ ШЛАКОВОГО ДЕСУЛЬФУРАТОРА | 1995 |

|

RU2087544C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА | 2015 |

|

RU2588915C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕСУЛЬФУРАЦИИ МЕТАЛЛА | 1992 |

|

RU2048530C1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2016 |

|

RU2628588C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2008 |

|

RU2387717C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2327743C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2288958C1 |

| Устройство для десульфурации металла в потоке | 1981 |

|

SU947193A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА ПЕРЕД КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1994 |

|

RU2049115C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ возведения фундаментов | 1939 |

|

SU59650A1 |

| Цель изобретения - повышение степени десульфурации Десульфуратор загружают в емкость до заливки чугуна, а заливку расплава производят со скоростью 0,5-1,0 т/с, при этом с началом заливки через днище подают нейтральный газ,которым продувают расплав и после окончания слива чугуна в конвертер в течение 2-4 мин, 1 табл. | |||

Авторы

Даты

1992-02-28—Публикация

1988-03-02—Подача