Изобретение относится к металлургии, конкретнее к обработке чугуна в заливочных ковшах конвертера.

Наиболее близким по технической сущности является способ десульфурации чугуна перед конвертерной плавкой, включающий заливку чугуна в заливочный ковш конвертера и подачу в ковш в качестве реагентов магния гранулированного, чушкового или пассивированного, а также карбида кальция, извести, соды, смеси извести и соды.

Недостатком известного способа является применение сложной рецептуры реагентов, что усложняет процесс. При этом применение реагентов в виде чушек и порошков приводит к потери теплосодержания жидкого чугуна на их расплавление при его десульфурации, что повышает энергозатраты при конвертерной выплавке стали. Кроме того, при известном способе не обеспечивается достижение сверхнизкого содержания серы в чугуне. Пpи этом применение для десульфурации чугуна извести приводит к образованию тугоплавких шлаков, что усложняет процесс их скачивания. Кроме того, при применении извести происходит эндотермическая реакция при образовании CaS, что увеличивает потери температуры чугуна, удлиняет процесс его десульфурации.

Технический эффект при использовании изобретения заключается в достижении сверхнизких значений содержания серы в чугуне перед его заливкой в конвертер.

Это достигается тем, что заливают чугун в заливочный ковш конвертера и подают в ковш необходимые реагенты.

В ковш подают стальную проволоку с наполнителем магнием с расходом 0,3-1,0 кг/т чугуна, затем продувают чугун нейтральным газом через погружную фурму в течение 0,5-4,0 мин с расходом 0,1-0,14 м3/т чугуна, скачивают шлак из ковша и заливают чугун в конвертер.

Достижение сверхнизких значений содержания серы в чугуне будет происходить вследствие применения в качестве реагента магния, что обеспечивает высокую степень усвоения серы и образования MgS. Сказанное обеспечивает также применение продувки чугуна нейтральным газом, что повышает скорость и интенсивность образования MgS и более полное удаление серы из чугуна.

Кроме того, применение в качестве реагента магния делает шлак легко подвижным, что обеспечивает его быстрое удаление. Последнее устраняет возможность обратного перехода в чугун образовавшихся сульфидов.

Использование проволоки со стальной оболочкой и наполнителем магнием позволяет доставлять магний на всю глубину разливочного ковша, что повышает интенсивность процесса десульфурации и сокращение времени обработки чугуна.

Диапазон значений расхода магния в пределах 0,3-1,0 кг/т объясняется закономерностями десульфурации чугуна. При меньших значениях не будет происходить удаление серы из чугуна в пределах, заданных по технологии. Большие значения устанавливать не имеет смысла, так как при этом будет происходить перерасход магния без дальнейшего снижения содержания серы в чугуне.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от начального содержания серы в чугуне. Диапазон расхода нейтрального газа в пределах 0,1-0,14 м3/т объясняется закономерностями перемешивания чугуна в заливочном ковше. При меньших значениях не будет происходить необходимого перемешивания чугуна и устранения серы.

При больших значениях будет происходить перерасход нейтрального газа без дальнейшего повышения эффективности перемешивания чугуна, а также будет происходить его переохлаждение.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от объема чугуна в разливочном ковше.

Диапазон времени продувки чугуна нейтральным газом в предела 0,5-4,0 мин объясняется закономерностями десульфурации чугуна в процессе образования сульфидов магния. При меньших значениях не будет успевать происходить реакция образования MgS с необходимым удалением серы. При больших значениях будет происходить переохлаждение чугуна в заливочном ковше.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от емкости разливочного ковша.

Способ десульфурации чугуна перед конвертерной плавкой осуществляют следующим образом.

П р и м е р. При десульфурации чугуна в заливочный ковш подают проволоку, состоящей из тонкой стальной оболочки с наполнителем порошкообразным магнием. Температура чугуна составляет 1350оС. Внешний диаметр проволоки составляет 9,6 мм. Проволоку подают при помощи трейбаппарата со скоростью до 3,6 м/с, при этом расход магния устанавливают в пределах 0,3-1,0 кг/т чугуна. После подачи необходимого количества магния чугун продувают нейтральным газом азотом через погружную фурму в течение 0,5-4,0 мин с расходом 0,1-0,14 м3/т чугуна. После продувки чугуна азотом сливают образовавшийся шлак из разливочного ковша посредством, например, его наклона или машины для скачивания шлака. После скачивания шлака заливочный ковш транспортируют к конвертеру в течение 2-10 мин и заливают чугун в конвертер. В течение этого периода чугун в заливочном ковше усредняется по температуре и составу.

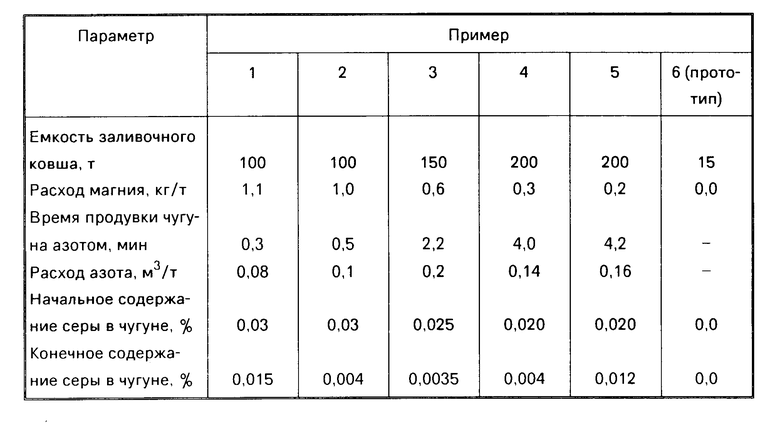

В таблице приведены примеры осуществления способа десульфурации чугуна перед конвертерной плавкой с различными технологическими параметрами.

В примере 1 вследствие малого расхода азота и времени продувки чугуна содержание серы в чугуне превосходит допустимые значения. При этом происходит перерасход магния.

В примере 5 вследствие малого расхода проволоки с магнием содержание серы в чугуне превосходит допустимые значения. При этом происходит перерасход азота и переохлаждение чугуна в заливочном ковше вследствие длительного времени продувки.

В примере 6 (прототип) вследствие отсутствия продувки чугуна в заливочном ковше после ввода гранулированного или чушкового магния содержание серы в чугуне превосходит допустимые значения.

В примерах 2-4 вследствие подачи магния в оболочке в виде проволоки и последующей продувки чугуна азотом в течение оптимального времени происходит глубокая десульфурация чугуна, интенсивное усвоение магния и образования сульфидов MgS.

Применение предлагаемого способа позволяет достичь сверхнизких значений содержания серы в чугуне. При этом выход низкосернистого чугуна повышается на 95% Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ десульфурации чугуна перед конвертерной плавкой, применяемый на Новолипецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107736C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНВЕРТЕРНОЙ СТАЛИ | 2006 |

|

RU2312900C2 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ | 2000 |

|

RU2186125C2 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2011 |

|

RU2465337C1 |

| СПОСОБ ВЫПУСКА ЖИДКИХ ПРОДУКТОВ ПЛАВКИ ИЗ ДОМЕННОЙ ПЕЧИ | 1992 |

|

RU2071974C1 |

Использование: металлургия, конкретнее обработка чугуна в заливочных ковшах конвертера. Сущность изобретения: в ковш подают стальную проволоку с наполнителем магнием с расходом 0,3-1,0 кг/т чугуна, затем продувают чугун нейтральным газом через погружную фурму в течение 0,5-4,0 мин с расходом 0,10-0,14 м3/т чугуна, скачивают шлак из ковша, выдерживают чугун в ковше не менее двух минут и заливают в конвертер. 1 табл.

СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА ПЕРЕД КОНВЕРТЕРНОЙ ПЛАВКОЙ, включающий заливку чугуна в заливочный ковш конвертера, подачу в ковш магния и заливку чугуна в конвертер, отличающийся тем, что магний подают в ковш с расходом 0,3-1,0 кг/т чугуна в виде наполнителя проволоки со стальной оболочкой, а перед заливкой чугуна в конвертер его сначала продувают нейтральным газом с расходом 0,10-0,14 м3/т чугуна через погружную фурму в течение 0,5-4,0 мин, а затем осуществляют скачивание шлака и выдержку чугуна в ковше не менее двух минут.

| Колпаков С.В | |||

| и др | |||

| Технология производства стали в современных конвертерных цехаха | |||

| М.: Машиностроение, 1991, с.17. |

Авторы

Даты

1995-11-27—Публикация

1994-09-08—Подача