Изобретение относится к черной металлургии и предназначено для управления процессом десульфурации на технологическом участке чугуновозный ковш-конвертер-сталеразливочный ковш-установка доводки плавки в ковше (УДПК).

Известны способы управления процессом десульфурации в отдельных технологических агрегатах.

Известен способ управления процессом десульфурации чугуна в чугуновозном ковше, включающий подачу магния в ковш, измерение расхода подаваемого магния, управления (программное) расходом магния.

Известен способ управления десульфурацией металла в конвертере, включающий измерение содержания серы в чугуне, подаваемом в конвертер, измерение содержания серы в стали, выпускаемой из конвертера, присадку извести в качестве управляющего воздействия.

Известен способ управления внепечной обработкой стали, включающий измерение содержания серы в чугуне, подаваемом в конвертер, измерение содержания серы в стали, выпускаемой из конвертера в сталеразливочный ковш, подачу в ковш перед выпуском стали синтетического шлака, подачу во время выпуска стали в ковш ферромарганца и силикомарганца, продувку стали порошком силикокальция, измерение содержания серы в стали после продувки ее силикокальцием.

Недостатками известных способов является управление процессом десульфурации только на отдельном агрегате, что не позволяет минимизировать затраты на десульфурацию металла в целом на участке чугуновозный ковш-УДПК и как следствие минимизировать себестоимость производимого металла с одновременным повышением его качества.

Цель изобретения снижение затрат на десульфурацию металла и повышение его качества.

Поставленная цель достигается за счет того, что в способе автоматического управления процессом десульфурации, преимущественно на технологическом участке чугуновозный ковш-конвертер-сталеразливочный ковш-УДПК, включающем измерение содержания серы (So) в чугуне, подаваемом чугуновозным ковшом в конвертер, подачу десульфирующих материалов в чугуновозный ковш и конвертер, измерение содержания серы (Sк) в стали, выпускаемой из конвертера, подачу десульфурирующих материалов в сталеразливочный ковш при выпуске металла из конвертера, подачу десульфурирующих материалов в сталеразливочный ковш при обработке плавки на УДПК, измерение содержания серы (Sр) в стали после ее обработки на УДПК, дополнительно определяют среднее содержание серы ( ) в чугуне по нескольким последним выпускам его из доменной печи, определяют наличие десульфурирующих материалов и возможность их подачи в чугуновозный ковш, конвертер, сталеразливочный ковш, УДПК из условия работоспособности систем, подающих эти материалы к отдельным агрегатам, определяют наличие лома и возможность его подачи в конвертер, виды лома по среднему содержанию в нем серы, для выплавляемой марки задают максимально допустимое содержание серы в (Sр*) в металле после УДПК, по заданному значению Sр*, наличию материалов L для подачи в сталеразливочный ковш при выпуске плавки из конвертера, наличию материалов (М) для подачи в УДПК методом перебора определяют диапазон (Δ Sк* Sкmax* Sкmin*) допустимых значений содержаний серы (Sк*) в стали после конвертера при различных сочетаниях вида и удельного расхода материалов L и М, по значению Sо или при его отсутствии по

) в чугуне по нескольким последним выпускам его из доменной печи, определяют наличие десульфурирующих материалов и возможность их подачи в чугуновозный ковш, конвертер, сталеразливочный ковш, УДПК из условия работоспособности систем, подающих эти материалы к отдельным агрегатам, определяют наличие лома и возможность его подачи в конвертер, виды лома по среднему содержанию в нем серы, для выплавляемой марки задают максимально допустимое содержание серы в (Sр*) в металле после УДПК, по заданному значению Sр*, наличию материалов L для подачи в сталеразливочный ковш при выпуске плавки из конвертера, наличию материалов (М) для подачи в УДПК методом перебора определяют диапазон (Δ Sк* Sкmax* Sкmin*) допустимых значений содержаний серы (Sк*) в стали после конвертера при различных сочетаниях вида и удельного расхода материалов L и М, по значению Sо или при его отсутствии по  , наличию материалов (j) для подачи в чугуновозный ковш, наличию материалов (К) для подачи в конвертер методом перебора определяют диапазон (Δ Sк**= Sкmax** Sкmin**) возможных содержаний серы (Sк**) в стали после конвертера при различных сочетаниях вида и удельного расхода материалов j и К для различных видов используемого лома, выделяют из диапазонов ΔSк* и Δ Sк** значения содержания серы (

, наличию материалов (j) для подачи в чугуновозный ковш, наличию материалов (К) для подачи в конвертер методом перебора определяют диапазон (Δ Sк**= Sкmax** Sкmin**) возможных содержаний серы (Sк**) в стали после конвертера при различных сочетаниях вида и удельного расхода материалов j и К для различных видов используемого лома, выделяют из диапазонов ΔSк* и Δ Sк** значения содержания серы ( ), удовлетворяющие условию Sкmin** ≅

), удовлетворяющие условию Sкmin** ≅  ≅ Sкmax*, из которых выбирают то значение содержания серы (Sк'), для которого выполняется условие Sк** ≅

≅ Sкmax*, из которых выбирают то значение содержания серы (Sк'), для которого выполняется условие Sк** ≅  ≅ Sк*, а сочетание материалов j,', K', L', M' и вида лома удовлетворяют условию минимальной себестоимости (Σ ППmin') материалов и энергозатрат, включая затраты на лом, и обеспечивают получение серы в металле Sр ≅ Sр*, затем производят десульфурацию чугуна в чугуновозном ковше материалами j', осуществляют завалку в конвертер лома выбранного вида и заливают чугун, производят десульфурацию металла в конвертере материалами K', после измерения содержания серы (Sк) в стали, выпускаемой из конвертера, определяют условие Sк ≅ Sкmax* и при его выполнении определяют значения L'' и M'', обеспечивающие выполнение условия П Пmin'', где Пmin'' значение минимальной себестоимости материалов и энергозатрат для материалов L и М из сочетаний, соответствующих содержаниям серы Sк*, удовлетворяющих условию Sк ≅ Sк* ≅ Sкmax*, а при Sк > Sкmax* изменяют марку выплавляемой стали и допустимое содержание серы Sр* в металле после УДПК, для которого определяют новые значения Δ Sк*, Sкmax*, Sкmin*, L'', M''. Далее производят десульфурацию стали в сталеразливочном ковше и на УДПК соответственно материалами L'' и M''. После десульфурации на УДПК измеряют Sр и сравнивают с Sр*, при Sр ≅ Sр* направляют сталь на установку непрерывной разливки стали (УНРС), при Sр > Sр* и температуре (Тст) стали больше заданного по технологии значения (Тст*) производят дополнительную десульфурацию стали на УДПК, при Sр > Sр* и Тст ≅ Тст* производят переназначение марки стали по содержанию серы и направляют ее на УНРС.

≅ Sк*, а сочетание материалов j,', K', L', M' и вида лома удовлетворяют условию минимальной себестоимости (Σ ППmin') материалов и энергозатрат, включая затраты на лом, и обеспечивают получение серы в металле Sр ≅ Sр*, затем производят десульфурацию чугуна в чугуновозном ковше материалами j', осуществляют завалку в конвертер лома выбранного вида и заливают чугун, производят десульфурацию металла в конвертере материалами K', после измерения содержания серы (Sк) в стали, выпускаемой из конвертера, определяют условие Sк ≅ Sкmax* и при его выполнении определяют значения L'' и M'', обеспечивающие выполнение условия П Пmin'', где Пmin'' значение минимальной себестоимости материалов и энергозатрат для материалов L и М из сочетаний, соответствующих содержаниям серы Sк*, удовлетворяющих условию Sк ≅ Sк* ≅ Sкmax*, а при Sк > Sкmax* изменяют марку выплавляемой стали и допустимое содержание серы Sр* в металле после УДПК, для которого определяют новые значения Δ Sк*, Sкmax*, Sкmin*, L'', M''. Далее производят десульфурацию стали в сталеразливочном ковше и на УДПК соответственно материалами L'' и M''. После десульфурации на УДПК измеряют Sр и сравнивают с Sр*, при Sр ≅ Sр* направляют сталь на установку непрерывной разливки стали (УНРС), при Sр > Sр* и температуре (Тст) стали больше заданного по технологии значения (Тст*) производят дополнительную десульфурацию стали на УДПК, при Sр > Sр* и Тст ≅ Тст* производят переназначение марки стали по содержанию серы и направляют ее на УНРС.

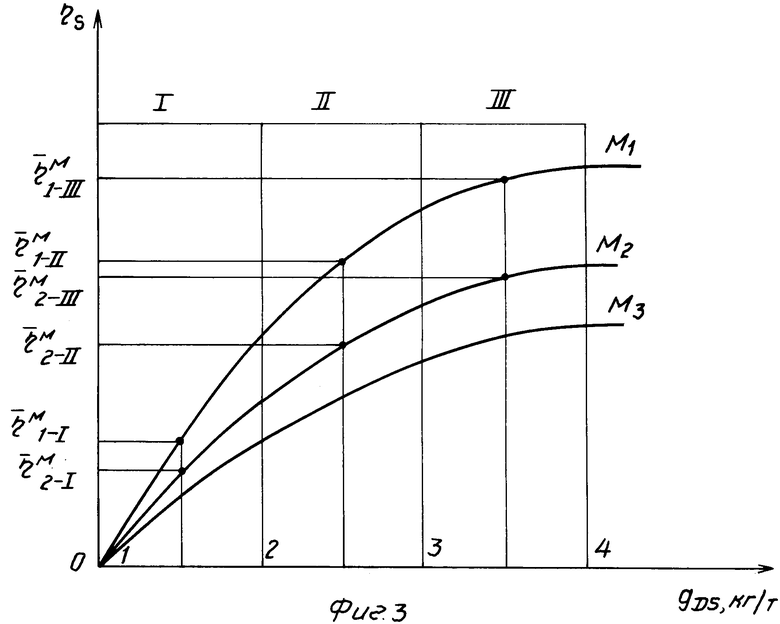

На фиг. 1 представлена установка, иллюстрирующая способ.

Она содержит доменную печь 1, чугуновозный ковш 2, конвертер 3 с фурмой 4, сталеразливочный ковш 5, УДПК 6, бункеры 7 для подачи десульфурирующих материалов в чугуновозный ковш 2 (например, порошки CaO + CaF2, Na2CO3, гранулированный магний и т.д.), бункер 8 порошка СаO для подачи в фурму 4, бункер 9 кусковой CaO для присадки в конвертер 3, стрелкой 10 обозначен ввод в конвертер различных видов лома, бункеры 11 для подачи десульфурирующих материалов под струю в сталеразливочный ковш 5 (например, жидкие или твердые смесь кусковых CaO и CaF2, синтетические шлаки, подаваемые под струю металла при его сливе из конвертера в ковш), бункеры 12 для подачи десульфурирующих материалов на УДПК 6 (например, порошки SiCa, CaC2, кусковая или порошковая смесь CaO и CaF2), средства 13 для определения наличия материалов в бункерах 7, 8, 9, 11, 12 видов лома и возможности ввода этих материалов при их наличии в технологические агрегаты, т.е. работоспособность систем, подающих эти материалы, средство 14 для определения содержания серы в металле, ЭВМ 15, средство 16 отображения.

Пунктирными линиями на чертеже обозначены отбор проб металла после различных технологических агрегатов и передача этих проб в средство 14 для определения содержания S в металле, стрелками направление перемещения металла между агрегатами, сплошными линиями направление перемещения материалов из бункеров в агрегаты, а также электрические связи.

При выпуске чугуна из доменной печи 1 или непосредственно из чугуновозного ковша производят отбор пробы чугуна для определения в нем содержания серы. В качестве средства 14 для этой цели может использоваться квантометр.

Данные о содержании серы (So) в чугуне для данной плавки передаются в ЭВМ 15 для дальнейшего использования при расчете вида и количества материалов для десульфурации, подаваемых в различные агрегаты.

ЭВМ 15 также производит расчет текущего среднего содержания серы  по нескольким последним выпускам чугуна из доменной печи. Данная операция необходима, поскольку не исключена ситуация, при которой определение So по тем или иным причинам технического характера невозможно. Тогда для дальнейших расчетов вместо So используется

по нескольким последним выпускам чугуна из доменной печи. Данная операция необходима, поскольку не исключена ситуация, при которой определение So по тем или иным причинам технического характера невозможно. Тогда для дальнейших расчетов вместо So используется  .

.

Определяют при помощи средств 13 наличие материалов в бункерах 7, 8, 9, 11, 12, например, по сигналам датчиков веса каждого бункера; определяют работоспособность подающих эти материалы систем, например, по сигналам реле, контролирующих исправность электроприводов исполнительных механизмов и электросхем управления. Последняя операция может осуществляться и вручную с некоторого пульта. Исходная информация о наличии материалов в бункерах и работоспособность подающего материалы оборудования передается в ЭВМ 15. В ЭВМ 15 вводится также информация о наличии металлического лома различных видов, который может быть использован в конвертере 3, например обрезь прокатных цехов (оборотный лом), привозной лом и т.д. Вводимая информация сопровождается данными о среднем содержании серы ( ) в каждом из видов лома.

) в каждом из видов лома.

Для идентификации материалов, подаваемых на различных агрегатах введены следующие обозначения:

j материалы (вид и удельный расход), которые могут быть введены в чугуновозный ковш 2;

К то же, в конвертер 3;

L то же, в сталеразливочный ковш при выпуске плавки;

М то же, при обработке на УДПК.

В ЭВМ 15 на предстоящую плавку вводится максимальное содержание серы (Sр*) в металле после УДПК 6. Далее ЭВМ 15 по значению (Sр*) и данным по L и М методом перебора определяет диапазон (Δ Sк*Sкmax* Sкmin*) возможных значений содержаний серы (Sк*) в металле после конвертера 3, при различных сочетаниях вида и удельного расхода материалов L и М, необходимых для получения после УДПК 6 металла с содержанием серы, не превосходящим Sр*, т.е.

Sк* F1(Sр*, L, M)

Принцип перебора (перебор обозначен индексом F), с учетом десульфурирующей способности отдельных материалов будет описан ниже.

Далее ЭВМ 15 по значению So (или при его отсутствии по  ) и данным по j и К методом перебора определяет диапазон (Δ Sк** Sкmax** Sкmin**) возможных значений содержания серы (Sк**) в металле после конвертера 3 при различных сочетаниях вида и удельного расхода материалов j и К для различных видов используемого лома (

) и данным по j и К методом перебора определяет диапазон (Δ Sк** Sкmax** Sкmin**) возможных значений содержания серы (Sк**) в металле после конвертера 3 при различных сочетаниях вида и удельного расхода материалов j и К для различных видов используемого лома ( ):

):

S ,j,K)

,j,K)

Далее ЭВМ 15 из диапазонов Δ Sк* и Δ Sк** выделяет значения содержания серы ( ), удовлетворяющие условию:

), удовлетворяющие условию:

S ≅ S

≅ S

Из всех возможных значений Sк* отбираются те, которые при воздействии набора материалов L и М после УДПК 6 обеспечат содержания серы в металле, не превосходящее Sр*, но одновременно эти значения Sк* не должны быть меньше значения Sкmin**, характеризующего максимально возможную десульфурацию чугуна в чугуновозном ковше материалами j, расплава в конвертере материалами К при использовании на плавку наиболее чистого по сере лома, иначе получение серы в расплаве после УДПК 6, не превосходящего Sр*, не гарантировано.

Далее ЭВМ 15 из выделенных значений  , принадлежащих Δ Sк* и Δ Sк**, выбирает то значение (

, принадлежащих Δ Sк* и Δ Sк**, выбирает то значение ( ), для которого выполняется условие Sк** ≅

), для которого выполняется условие Sк** ≅  ≅ Sк*, а сочетание материалов j', K', L', M' и вида лома (

≅ Sк*, а сочетание материалов j', K', L', M' и вида лома ( ) удовлетворяют условию минимальной себестоимости (Σ П Пmin') производимого металла, т.е. для которого энерго- и сырьевые затраты на десульфурацию металла, включая затраты на лом, будут минимальны.

) удовлетворяют условию минимальной себестоимости (Σ П Пmin') производимого металла, т.е. для которого энерго- и сырьевые затраты на десульфурацию металла, включая затраты на лом, будут минимальны.

ЭВМ 15 выводит на средство 16 отображения значения j', K', L', M', вид лома ( ), определенные из условия Σ П Пmin'.

), определенные из условия Σ П Пmin'.

Производится десульфурация чугуна в ковше 2 материалами j', завалка в конвертер 3 лома ( ) выбранного вида и заливка чугуна, осуществляется десульфурация металла в конвертере 3 материалами К'.

) выбранного вида и заливка чугуна, осуществляется десульфурация металла в конвертере 3 материалами К'.

Отбирается проба металла из конвертера 3 по окончанию продувки и измеряется содержание серы в ней Sк.

При выполнении условия Sк ≅ Sкmax* ЭВМ 15 выделяет те сочетания L и М, которые удовлетворяют условию Sк ≅ Sк* ≅ Sкmax*, а из выделенных выбирает то соотношение L'' и М'', которое обеспечивает выполнение условия минимальной себестоимости П Пmin'', где Пmin'' значение минимальной себестоимости материалов L и М и энергозатрат, связанных с их вводом в ковш. При Sк > Sкmax* необходимо изменить марку выплавляемой стали, т.е. ввести в ЭВМ 15 новое значение Sр*, так как для первоначально заданной марки получения серы в металле после УДПК ≅ Sр* не гарантировано. Для нового значения Sр* ЭВМ 15 выполняет описанные операции: определяет новые значения Δ Sк*, Sкmax*, Sкmin*, L'', M''.

Вводят в сталеразливочный ковш 5 и УДПК 6 соответственно материалы L'' и M''.

После окончания технологического процесса на УДПК 6 измеряют температуру металла (Тст) и производят отбор пробы металла, определяют содержание в пробе серы (Sр). При Sр < Sр* направляют металл на УНРС непрерывной разливки стали.

При Sр > Sр* и температуре стали (Тст) больше заданной (Тст*): Тст> Тст* вводят в металл на УДПК дополнительное количество десульфуратора (материал М).

При Sр > Sр* и Тст ≅ Тст* производят переназначение марки стали, направляемой на УНРС.

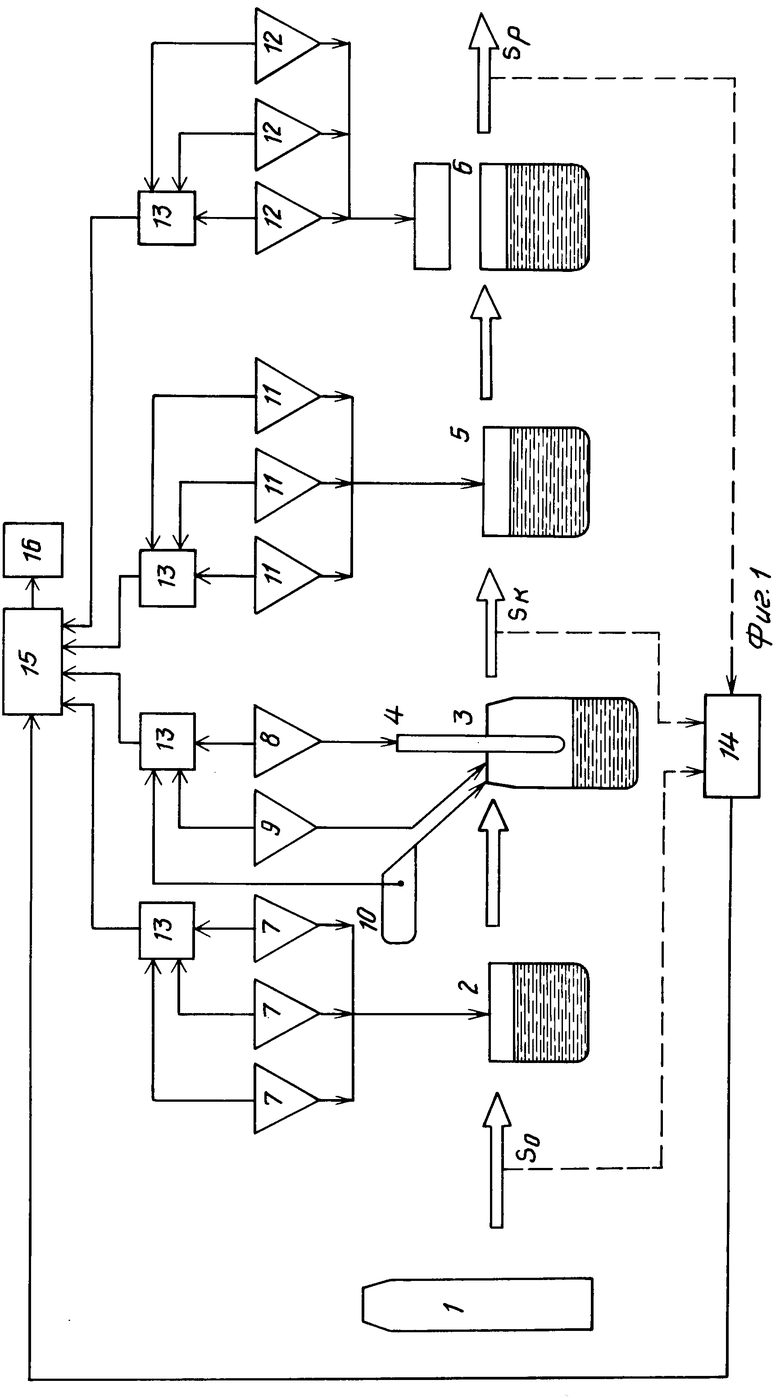

На фиг. 2 представлены возможные варианты соотношений между диапазонами Δ Sк* и Δ Sк** допустимых содержаний серы в расплаве после конвертера. Исходя из необходимости выполнения условия Sкmin** ≅  ≅ Sкmax*, указанного выше, следует, что способ согласно изобретению позволяет решить поставленную задачу во всех вариантах, за исключением представленного на фиг. 2д.

≅ Sкmax*, указанного выше, следует, что способ согласно изобретению позволяет решить поставленную задачу во всех вариантах, за исключением представленного на фиг. 2д.

Принцип перебора, обозначенный индексом F, с учетом десульфурирующей способности отдельных материалов, основан на следующем.

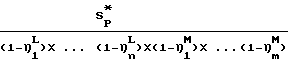

Каждое значение Sк* из диапазона Sк* может быть вычислено по формуле:

S (1) где η1L ηnL степень десульфурации, достигаемая каждым из материалов L при определенном его удельном (кг/т стали) расходе; n количество различных материалов L;

(1) где η1L ηnL степень десульфурации, достигаемая каждым из материалов L при определенном его удельном (кг/т стали) расходе; n количество различных материалов L;

η1М ηmM то же, для материалов М;

m количество различных материалов М.

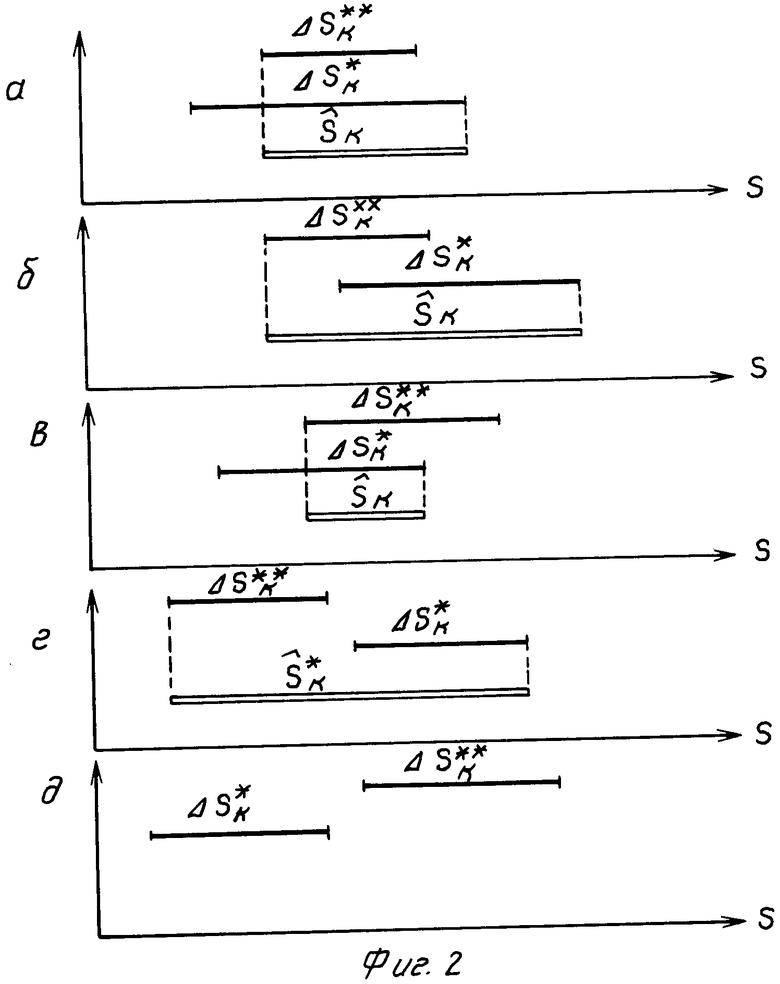

На фиг. 3 представлены нелинейные зависимости степени десульфурации металла (η S) в зависимости от удельного расхода (g) некоторых материалов, причем g имеет размерность кг/т обрабатываемого металла. Рабочий диапазон возможных изменений (по технологическим соображениям) g находится, например, между точкой 1 и точкой 4 на оси абсцисс графика фиг. 3, точка 1 соответствует нулевому удельному расходу материала. Указанные точки и масштаб имеют условный характер. Диапазон между точками 1 и 4 разбивается на ряд интервалов, например I, II, III, для которых определяется среднее значение  . Таким образом, для материалов (М) первого (М1) и второго вида (М2) средние значения

. Таким образом, для материалов (М) первого (М1) и второго вида (М2) средние значения  по интервалам обозначаются соответственно как:

по интервалам обозначаются соответственно как:  ,

,  ,

,  ,

,  ,

,  ,

,  . Указанная операция по получению

. Указанная операция по получению  определяется только упрощением вычислительных операций в дальнейшем.

определяется только упрощением вычислительных операций в дальнейшем.

Исходя из фиг. 3 рабочий диапазон по g для материалов М1 и М2разбит равномерно на три интервала, равные каждый 33% от всего диапазона.

В табл. 1 приведены некоторые из возможных вариантов вида и удельного расхода материалов L и М, которые могут быть введены в сталеразливочный ковш 5 и на УДПК 6. Варианты составлены при использовании материалов L одного вида (т. е. n 1) и материалов М двух видов (m 2) согласно интервалам, обозначенным на фиг. 3. Общее количество вариантов (Σвар) можно определить из соотношения

Σ вар bg

bg bg

bg ...

... bg

bg bg

bg bg

bg ...

... bg

bg (2) где Σbg

(2) где Σbg

Таким образом, для табл. 1 общее количество вариантов i равно 64 (4 х 4 х 4). Используя значения  и

и  по формуле (1) ЭВМ 15 осуществляет расчеты Sк* для каждого из вариантов i. Значение Sкi* также указано в табл. 1. В дополнение к Sкi* в табл. 1 указывается и себестоимость Пi каждого из вариантов i, вычисляемая по формуле:

по формуле (1) ЭВМ 15 осуществляет расчеты Sк* для каждого из вариантов i. Значение Sкi* также указано в табл. 1. В дополнение к Sкi* в табл. 1 указывается и себестоимость Пi каждого из вариантов i, вычисляемая по формуле:

Пi [(g1L)i ˙ (E1L + Э1L)]i + + [(gnL)i ˙ (EnL + ЭnL)+ + [(g1M)i ˙ (E1M + Э1M)] + + [(gmM)i ˙ (EmM + ЭmM)] (3)

где

удельные расходы десульфуратора из материалов L и М для i-го варианта из табл. 1 (кг/т); Е стоимость десульфуратора (руб/т); Э энергозатраты, связанные с вводом десульфуратора, в том числе и падение температуры расплава, руб/т.

удельные расходы десульфуратора из материалов L и М для i-го варианта из табл. 1 (кг/т); Е стоимость десульфуратора (руб/т); Э энергозатраты, связанные с вводом десульфуратора, в том числе и падение температуры расплава, руб/т.

Таблицы, аналогичные табл. 1, ЭВМ 15 формирует автоматически на основе информации о зависимостях ηS f(g) (фиг. 3), заданных в виде уравнения или табличной формы, константах Е и Э, заданном количестве интервалов изменения удельного расхода g, фактическом наличии материала каждого типа и исправности систем по его подаче в агрегат, заданном значении Sр*. При этом количество вариантов i в табл. 1 может быть ЭВМ 15 уменьшена путем автоматического исключения вариантов, априори отклоняемых технологий на основе опыта производства.

Принцип работы, обозначенный выше индексом F2, состоит в следующем. Значение Sк** из диапазона Δ Sк** определяется по формуле: (1-η

(1-η ] × (4) где

] × (4) где  ,

, удельные расходы чугуна и лома на 1 т выплавляемой стали (т/т), константы, полученные на основе производственного опыта;

удельные расходы чугуна и лома на 1 т выплавляемой стали (т/т), константы, полученные на основе производственного опыта; среднее содержание серы в ломе, загружаемом в конвертер, константа;

среднее содержание серы в ломе, загружаемом в конвертер, константа;

η1j, η2j, ηaj степень десульфурации чугуна в чугуновозном ковше, достигаемая каждым из материалов j при определенном его удельном (кг/т чугуна) расходе;

а количество различных материалов j;

η1к, η2к ηbк степень десульфурации расплава в конвертере, достигаемая каждым из материалов К при определенном его удельном расходе (кг/т стали);

b количество различных материалов К.

В табл. 2 приведены некоторые из возможных вариантов вида и удельного расхода материалов j и К, которые могут быть введены в чугуновозный ковш 2 и конвертер 3 при различных видах используемого лома. Варианты составлены при использовании лома двух видов низкосернистого ( ) и обычного, т.е. привозного (

) и обычного, т.е. привозного ( ), использовании материалов j двух видов (а 2) по двум интервалам удельного расхода (0 и 100%) каждый, использовании материалов К двух видов (b 2) по трем интервалам удельного расхода (0, 50 и 100%) каждый. При этом из таблицы исключены варианты, для которых сумма значений указанных в 2-м и 3-м столбцах, отличается от 100% (т.е. на плавку не может использоваться 200 либо 0% лома), а также варианты, для которых сумма значений, указанных в 6-м и 7-м столбцах отличается от 100% (т.е. принимается, что регламентированное количество материалов-десульфураторов, подаваемое в период продувки, например кусковой извести в конвертер 3 и порошковой извести в фурму 4 в сумме составляет 100%).

), использовании материалов j двух видов (а 2) по двум интервалам удельного расхода (0 и 100%) каждый, использовании материалов К двух видов (b 2) по трем интервалам удельного расхода (0, 50 и 100%) каждый. При этом из таблицы исключены варианты, для которых сумма значений указанных в 2-м и 3-м столбцах, отличается от 100% (т.е. на плавку не может использоваться 200 либо 0% лома), а также варианты, для которых сумма значений, указанных в 6-м и 7-м столбцах отличается от 100% (т.е. принимается, что регламентированное количество материалов-десульфураторов, подаваемое в период продувки, например кусковой извести в конвертер 3 и порошковой извести в фурму 4 в сумме составляет 100%).

Таким образом, для табл. 2 максимально возможное количество вариантов сокращается со 144 (2 х 2 х 2 х 2 х 3 х 3) до 18. Используя значения  и

и  (аналогично подходу, показанному на фиг. 3, по формуле (4) ЭВМ 15 осуществляет расчеты Sк** для каждого из 18 вариантов. Значения Sк** указываются в табл. 2 совместно со значениями П себестоимости каждого из вариантов, вычисляемой по формуле, аналогичной (3), но с учетом затрат на используемый лом. Затем из табл. 1 выбирается максимальное значение Sкmax*, а из табл. 2 минимальное значение Sкmin**. Далее, если индексом i обозначить номер варианта (номер строки) из табл. 1, а индексом j номер варианта из табл. 2, то согласно формуле изобретения из табл. 1 надо отобрать все варианты i, у которых Sкi* удовлетворяет условию:

(аналогично подходу, показанному на фиг. 3, по формуле (4) ЭВМ 15 осуществляет расчеты Sк** для каждого из 18 вариантов. Значения Sк** указываются в табл. 2 совместно со значениями П себестоимости каждого из вариантов, вычисляемой по формуле, аналогичной (3), но с учетом затрат на используемый лом. Затем из табл. 1 выбирается максимальное значение Sкmax*, а из табл. 2 минимальное значение Sкmin**. Далее, если индексом i обозначить номер варианта (номер строки) из табл. 1, а индексом j номер варианта из табл. 2, то согласно формуле изобретения из табл. 1 надо отобрать все варианты i, у которых Sкi* удовлетворяет условию:

Sкmin** ≅ Sкi* ≅ Sкmax* а из табл. 2 надо отобрать все варианты j, у которых Sкj** удовлетворяет условию:

Sкmin** ≅ Sкj** ≅ Sкmax*. Затем из возможных сочетаний вариантов i и j необходимо выбрать то сочетание (i', j'), для которого выполняется условие Sкj'**≅ ≅ Sкi*, а себестоимость затрат Σ П Пi' +Пj'Пmin', т.е. минимальна. Соответствующие этому сочетанию виды материалов и их удельных расходов j', K', L', M' и вид используемого лома является оптимальным набором и выдаются в качестве рекомендации.

Если в стали, выпускаемой из конвертера, содержание серы удовлетворяет условию Sк ≅ Sкmax*, то в качестве рекомендуемого варианта обработки i'' из табл. 1 выбирается тот, для которого выполняется условие Sк ≅ Sкi''* ≅ Sкmax*, а себестоимость затрат П Пi'' Пmin'', т.е. минимальна.

В табл. 3 приведены фактические данные о вариантах десульфурации стали в ковше в период выпуска жидким синтетическим шлаком (материал с удельным расходом g1L) и твердой шлакообразующей смесью (ТШС) (материал с удельным расходом g2L), а также продувкой металла порошком SiCa при обработке на УДПК (материал g1M). Интервалы удельных расходов материалов десульфураторов выбраны 0, 50, 100% Варианты (g1L + g2L) > 100% исключены из рассмотрения как нетехнологичные. Исходные данные для расчета таблицы:

Sр* 0,010 (0,005)%

η1-0L η2-0L η1-0M 0

η1-50L 0,35 η2-50L 0,25 η1-50M 0,3

η1-100L= 0,6 η2-100L 0,38 η1-100M 0,55

В табл. 4 приведены фактические данные о десульфурации чугуна магнием (материал g1j) с диапазонами удельного расхода магния 0 и 100% различных вариантах шихтовки плавки, десульфурации в конвертере по ходу продувки только за счет кусковой извести (материал g1к). Исходные данные для расчета таблицы:

So= 0,060%  = 0,85;

= 0,85;  = 0,28

= 0,28

Среднее содержание серы в оборотном ломе:  = 0,02% в обычном ломе:

= 0,02% в обычном ломе:  = 0,04% η1-0j 0; η1-100j 0,8; η1-100k 0,35

= 0,04% η1-0j 0; η1-100j 0,8; η1-100k 0,35

Стоимость обычного лома как наиболее дешевого принята равной 0.

В табл. 5 приведены возможные сочетания вариантов (i + j) согласно формулы изобретения с указанием себестоимости (Σ ППi + Пj) для случая Sр* ≅ 0,010% и Sр* ≅ 0,005%

В соответствии с формулой изобретения для получения серы Sр* после УДПК ≅0,010% рекомендуемым вариантом будет десульфурирующая обработка, включающая вариант 13 из табл. 3 и вариант 4 из табл. 4, имеющая минимальную себестоимость (Σ П 58 р/т). В случае, если содержание серы Sк в металле после продувки будет, например, равным 0,018% то рекомендуемым вариантом дальнейшей обработки (L'', M'') будет вариант 11 из табл. 3.

По аналогии с вышеизложенным, для получения серы Sр* ≅ 0,005% рекомендуемым вариантом будет вариант 11 из табл. 3 и вариант 2 из табл. 4.

Если на повалке конвертера Sк0,014% то рекомендуемым вариантом дальнейшей обработки (L'', M'') будет вариант 12 из табл. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОНВЕРТЕРНОЙ ПЛАВКОЙ | 1992 |

|

RU2048534C1 |

| УСТРОЙСТВО ДЛЯ ДЕСУЛЬФУРАЦИИ ШЛАКОВОГО РАСПЛАВА | 1992 |

|

RU2023017C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 1988 |

|

SU1603775A1 |

| СПОСОБ ВЫПЛАВКИ ФОСФОРСОДЕРЖАЩЕЙ СТАЛИ | 1989 |

|

SU1676271A1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА В КОНВЕРТЕРЕ | 2002 |

|

RU2205231C1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1994 |

|

RU2061761C1 |

| СПОСОБ ПРОДУВКИ НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1985 |

|

RU1319561C |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1988 |

|

SU1568525A1 |

| СПОСОБ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРА С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 1989 |

|

SU1632050A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1988 |

|

SU1612589A1 |

Изобретение относится к черной металлургии и предназначено для управления процессом десульфурации на технологическом участке:чугуновозный ковш конвертор сталеразливочный ковш - установка доводки плавки в ковше /УДПК/. Цель изобретения снижение затрат на десульфурацию металла и повышение его качества. Существо изобретения заключается в подаче в конкретный агрегат на технологическом участке материалов, обеспечивающих после УДПК заданное содержание серы в стали. Причем определение вида материала производится перед технологической обработкой чугуна методом перебора вида имеющихся в наличии материалов и их удельного расхода. 3 ил. 5 табл.

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДЕСУЛЬФУРАЦИИ МЕТАЛЛА преимущественно на технологическом участке чугуновозный ковш конвертер - сталеразливочный ковш установка доводки плавки в ковше (УДПК), включающий измерение содержания серы S0 в чугуне, подаваемом чугуновозным ковшом в конвертер, подачу десульфурирующих материалов в чугуновозный ковш и конвертер, измерение содержания серы Sk в стали, выпускаемой из конвертера, подачу десульфурирующих материалов в сталеразливочный ковш при выпуске металла из конвертера, подачу десульфурирующих материалов в сталеразливочный ковш при обработке плавки на УДПК, измерение содержания серы Sp в стали после ее обработки на УДПК, отличающийся тем, что, с целью снижения затрат на десульфурацию металла и повышения его качества, дополнительно определяют среднее содержание серы  в чугуне по нескольким последним выпускам его из доменной печи, определяют наличие десульфурирующих материалов и возможность их подачи в чугуновозный ковш, конвертер, сталеразливочный ковш, УДПК из условия работоспособности систем, подающих эти материалы к отдельным агрегатам, определяют наличие лома и возможность его подачи в конвертер, виды лома по среднему содержанию в нем серы, для выплавляемой марки задают максимально допустимое содержание серы S

в чугуне по нескольким последним выпускам его из доменной печи, определяют наличие десульфурирующих материалов и возможность их подачи в чугуновозный ковш, конвертер, сталеразливочный ковш, УДПК из условия работоспособности систем, подающих эти материалы к отдельным агрегатам, определяют наличие лома и возможность его подачи в конвертер, виды лома по среднему содержанию в нем серы, для выплавляемой марки задают максимально допустимое содержание серы S

допустимых значений содержаний серы S наличию материалов j для подачи в чугуновозный ковш, наличию материалов K для подачи в конвертер методом перебора определяют диапазон

наличию материалов j для подачи в чугуновозный ковш, наличию материалов K для подачи в конвертер методом перебора определяют диапазон

возможных содержаний серы S удовлетворяющие условию

удовлетворяющие условию

из которых выбирают то значение содержания серы  для которого выполняется условие

для которого выполняется условие

а сочетание материалов j′, K′, L′, M′ и вида лома удовлетворяют условию минимальной себестоимости  материалов и энергозатрат, включая затраты на лом, и обеспечивает получение серы в металле Sp≅ S

материалов и энергозатрат, включая затраты на лом, и обеспечивает получение серы в металле Sp≅ S

и при его выполнении определяют значения L″ и M″, обеспечивающие выполнение условия  где

где  значение минимальной себестоимости материалов и энергозатрат для материалов L и M из сочетаний, соответствующих содержаниям серы S

значение минимальной себестоимости материалов и энергозатрат для материалов L и M из сочетаний, соответствующих содержаниям серы S

а при  изменяют марку выплавляемой стали и допустимое содержание серы S

изменяют марку выплавляемой стали и допустимое содержание серы S далее производят десульфурацию стали в сталеразливочном ковше и на УДПК соответственно материалами L″ и M″ , после десульфурации на УДПК измеряют Sp и сравнивают с S

далее производят десульфурацию стали в сталеразливочном ковше и на УДПК соответственно материалами L″ и M″ , после десульфурации на УДПК измеряют Sp и сравнивают с S

| Способ внепечной обработки стали | 1985 |

|

SU1325088A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-11-20—Публикация

1992-04-06—Подача