Сущность изобретения состоит в следующем.

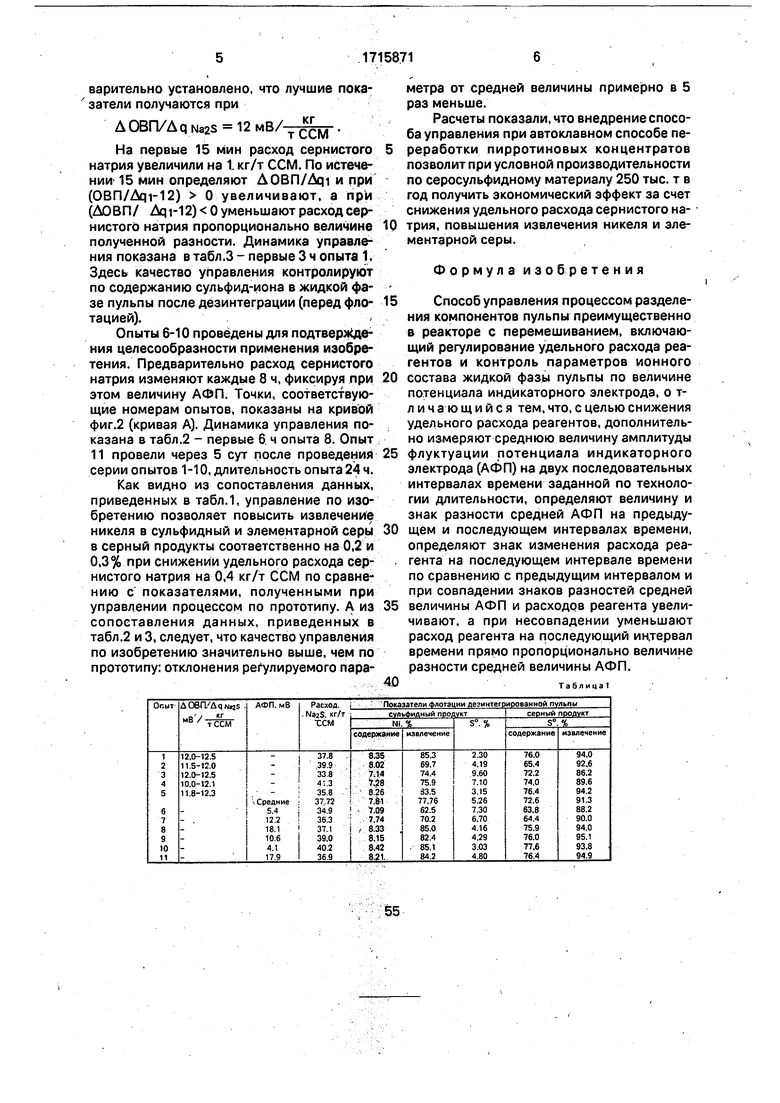

Для множества гидрометаллургических процессов разделения, основанных на взаимодействии компонентов пульпы с реаген- тами в реакторах с перемешиванием (причем это взаимодействие приводит к изменению потенциала индикаторного электрода), зависимость АФП от удельного расхода реагентов имеет экстремум в точке перегиба кривой, представляющей зависимость потенциала индикаторного электрода от расхода реагентов. Например, как показано на фиг.2, амплитуда флуктуации ОВП пары электродов платина - хлорсеребря- ный на крутой части кривой увеличивается по мере приближения к точке перегиба, а после точки перегиба уменьшается. Под влиянием неконтролируемых воздействий расположение кривой в координатах расход реагента - ОВП может меняться, также может меняться величина амплитуды флуктуации в области ее экстремального значения (кривые А, Б, В на фиг.2). Однако во всех этих случаях экстремум амплитуды флуктуа- ций совпадает с точкой перегиба кривой расход реагента - потенциал индикаторного электрода. Обычно это область оптималь- ных режимов: слева от этой области ухудшается степень разделения; справа снижается качество продуктов разделения и повышается удельный расход реагентов.

Управление ведут следующим образом.

В начальный момент времени в произвольном направлении на времяДтч изменя- ют расход реагента. Расход qi запоминают в блоке 13, величину АФП1, фиксируемую при этом расходе реагента, запоминают в блоке 6. По истечении Аи на период At2 изменяют расход реагента в противополож- ном направлении, например, до восстановления прежнего значения q. Новые значения qa и АФПа, полученные по истечении времени At2, запоминают в блоках 12 и 5 соответственно. Затем в блоке 7 находят величину и знак разности (АФП2-АФП1), в блоке 14 - знак разности (q2-qi); знаки сопоставляют в блоке 9 и в зависимости от сочетания знаков в блоке 8 формируют сигнал, разрешающий увеличить (одинаковые зна- ки) или уменьшить (разные знаки) расход реагента на последующий интервал времени Ata воздействием на задвижку 15 или 16.

Далее процедура повторяется. На еле- дующем (третьем) шаге управления значе- ния АФПт и qi забываются, запоминаются теперь значения АФПз и

qs.

Синхронизацию работы блоков обеспечивает командоаппарат 4, на котором задается длительность интервала ti.

Ниже приведены результаты сравнительных.испытаний по изобретению и прототипу.

Способ применили для управления процессом дезинтеграции пульпы серосуль- фидного материала (ССМ).

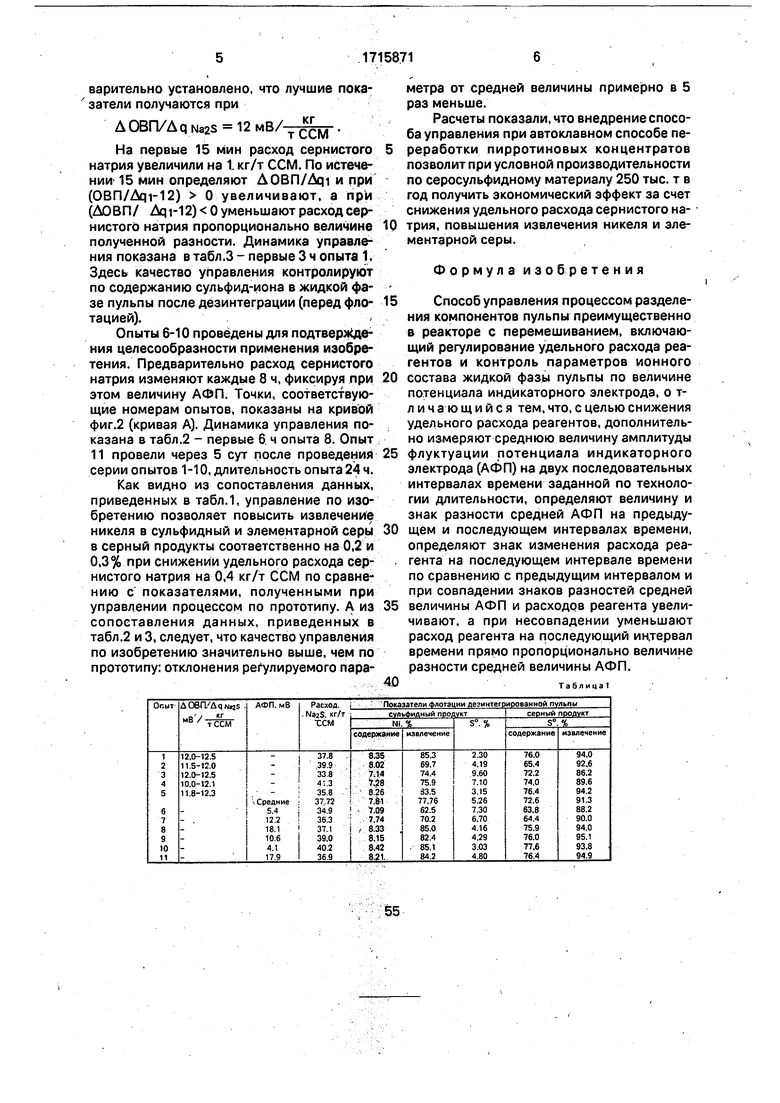

Процесс дезинтеграции (разделения) серы и сульфидов предназначен для разобщения элементарной серы от сульфидов с целью последующей флотации дезинтегрированной пульпы с выделением сульфидного (СП) и серного (СК) продуктов. Содержание элементарной серы в СП не должно превышать 5%, в СК не менее 70%. Разобщение серы и сульфидов достигают обработкой пульпы ССМ в реакторах с перемешиванием при температуре вь)ше точки плавления элементарной серы в присутствии сульфидиона в жидкой фазе пульпы. Уп- равляющее воздействие - р асход сернистого натрия. Регулируемый параметр - величина отношения Ли/А q при управлении по прототипу; АФП - при управлении в соответствии с изобретением. Оценка качества управления - по показателям флотации (состав СП и СК, извлечение никеля в СП и элементарной серы в СК), а также удельный расход реагента, кг/т ССМ. Распределение всего количества подаваемого в реакторы сернистого натрия (q №2 s) поддерживают постоянным как при управлении по прототипу, так и при управлении в соответствии с изобретением. Состав твердого ССМ, поступавшего на дезинтеграцию в период испытаний, практически не менялся: содержание никеля 4,95-5,43%; элементарной серы 35-41% (в среднем никеля 5,18%, серы 38%). Флотацию ведут в неизменном режиме. ОВП контролировали на выходе дезинтеграции. Электроды - платина - хлорсеребряный.

Качество управления оценивают следующими показателями: расход сернистого натрия на переработку тонны ССМ, кг/т (q№2S); содержание никеля (Ni) и элементарной серы Sen0 в СП %, извлечение никеля в СП (;Ni), %; содержание элементарной серы в СК(5ск°), %; извлечение элементарной серы в СК (ijs ), %; отклонение (минимальное и максимальное) каждого из перечисленных показателей от среднего за время испытаний значения.

Опыты 1-5 (табл.1) длительностью 8 ч каждый проводят, регулируя расход сернистого натрия в соответствии с прототипом. По данным нормальной эксплуатации предварительно установлено, что лучшие показатели получаются при

А ОВП/А q Na2s 12 мВ/ т м .

На первые 15 мин расход сернистого натрия увеличили на 1 кг/т ССМ. По истечении 15 мин определяют ЛОВП/Aqi и при (OBn/Aqi-12) 0 увеличивают, а при (АОВП/ Aq 1-12) 0 уменьшают расход сернистого натрия пропорционально величине полученной разности. Динамика управления показана в табл.3 - первые 3 ч опыта 1. Здесь качество управления контролируют по содержанию сульфид-иона в жидкой фа- зе пульпы после дезинтеграции (перед фло- тацией). ,

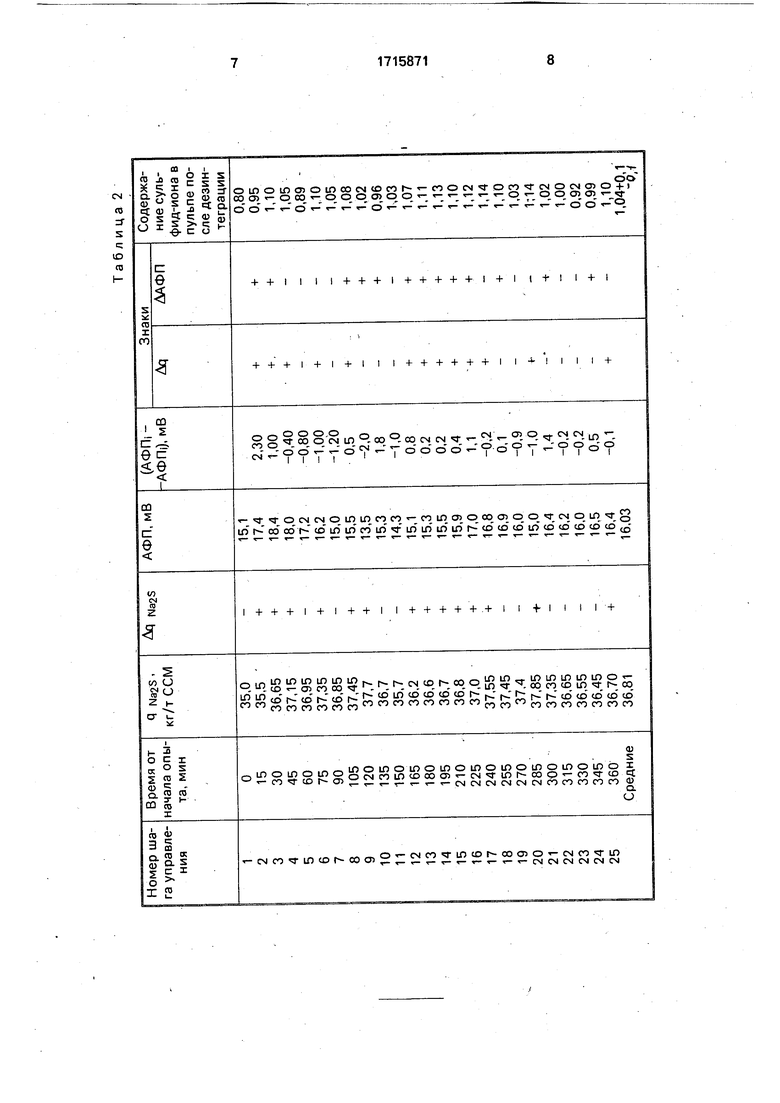

Опыты 6-10 проведены для подтверждения целесообразности применения изобретения. Предварительно расход сернистого натрия изменяют каждые 8 ч, фиксируя при этом величину АФП. Точки, соответствующие номерам опытов, показаны на кривой фиг.2 (кривая А). Динамика управления показана в табл.2 - первые 6. ч опыта 8. Опыт 11 провели через 5 сут после проведения серии опытов 1-10, длительность опыта 24 ч.

Как видно из сопоставления данных, приведенных в табл.1, управление по изобретению позволяет повысить извлечение никеля в сульфидный и элементарной серы в серный продукты соответственно на 0,2 и 0,3% при снижении удельного расхода сернистого натрия на 0,4 кг/т ССМ по сравнению с показателями, полученными при управлении процессом по прототипу. А из сопоставления данных, приведенных в табл.2 и 3, следует, что качество управления по изобретению значительно выше, чем по прототипу: отклонения регулируемого пара,

метра от средней величины примерно в 5 раз меньше.

Расчеты показали, что внедрение способа управления при автоклавном способе переработки пирротиновых концентратов позволит при условной производительности по серосульфидному материалу 250 тыс. т в год получить экономический эффект за счет снижения удельного расхода сернистого натрия, повышения извлечения никеля и элементарной серы.

Формула изобретения

Способ управления процессом разделения компонентов пульпы преимущественно в реакторе с перемешиванием, включающий регулирование удельного расхода реагентов и контроль параметров ионного состава жидкой фазы пульпы по величине потенциала индикаторного электрода, о т- л и ч а ю щ и и с я тем, что, с целью снижения удельного расхода реагентов, дополнительно измеряют среднюю величину амплитуды флуктуации потенциала индикаторного электрода (АФП) на двух последовательных интервалах времени заданной по технологии длительности, определяют величину и знак разности средней АФП на предыдущем и последующем интервалах времени, определяют знак изменения расхода реагента на последующем интервале времени по сравнению с предыдущим интервалом и при совпадении знаков разностей средней величины АФП и расходов реагента увеличивают, а при несовпадении уменьшают расход реагента на последующий интервал времени прямо пропорционально величине разности средней величины АФП.

Таблица 1

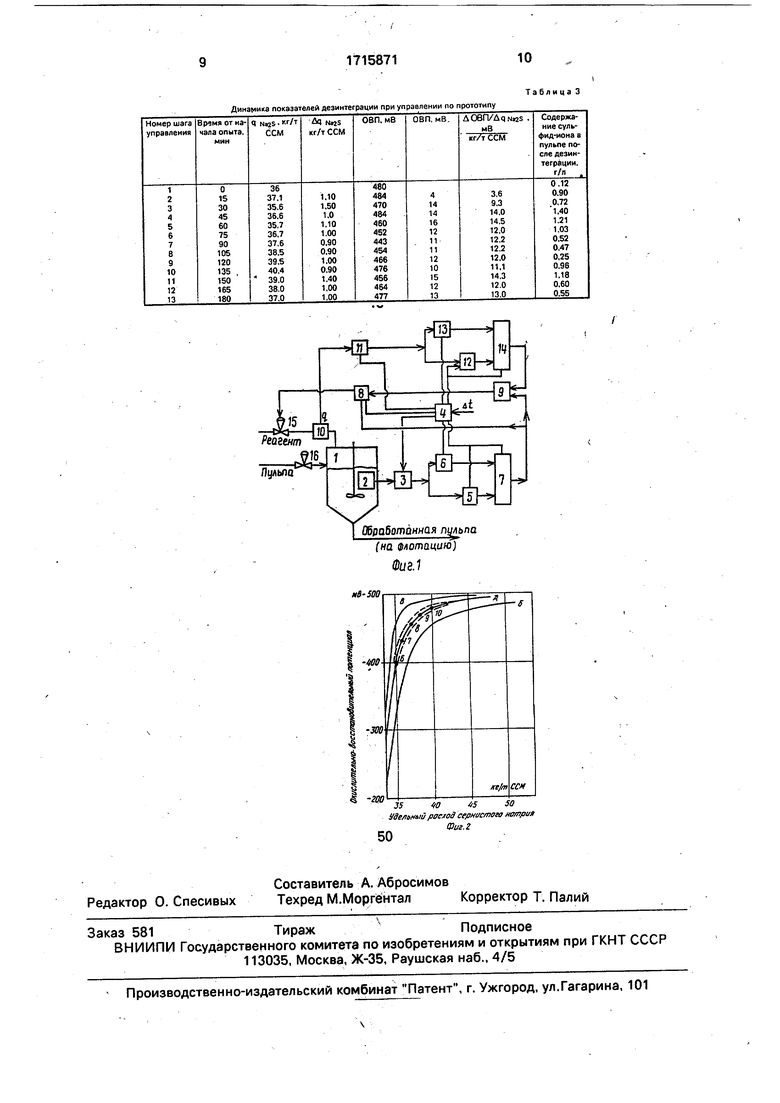

Динамика показателей дезинтеграции при управлении по прототипу

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом переработки пульпы серосульфидного материала | 1989 |

|

SU1680618A1 |

| Способ выделения серы из серосульфидного материала | 1991 |

|

SU1806086A3 |

| Способ управления процессом извлечения цветных металлов из окисленной пульпы | 1988 |

|

SU1560593A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ ПЕНТЛАНДИТА ОТ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ ПРИ ОБОГАЩЕНИИ СПЛОШНЫХ СУЛЬФИДНЫХ БОГАТЫХ МЕДНО-НИКЕЛЕВЫХ РУД | 2008 |

|

RU2372145C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКИСЛЕНИЯ СУЛЬФИДОВ | 2016 |

|

RU2650378C2 |

| Способ растворения гидроокиси металла и восстановления металла | 1977 |

|

SU621768A1 |

| Устройство для определения расхода флотационных реагентов в рудной пульпе | 1982 |

|

SU1058621A1 |

| СПОСОБ ОЧИСТКИ ЦИАНИДСОДЕРЖАЩИХ ПУЛЬП "АКТИВНЫМ" ХЛОРОМ | 2012 |

|

RU2517507C2 |

| Способ осаждения сульфидов цветных металлов из жидкой фазы пульп окисленных никельпирротиновых концентратов | 1976 |

|

SU589269A1 |

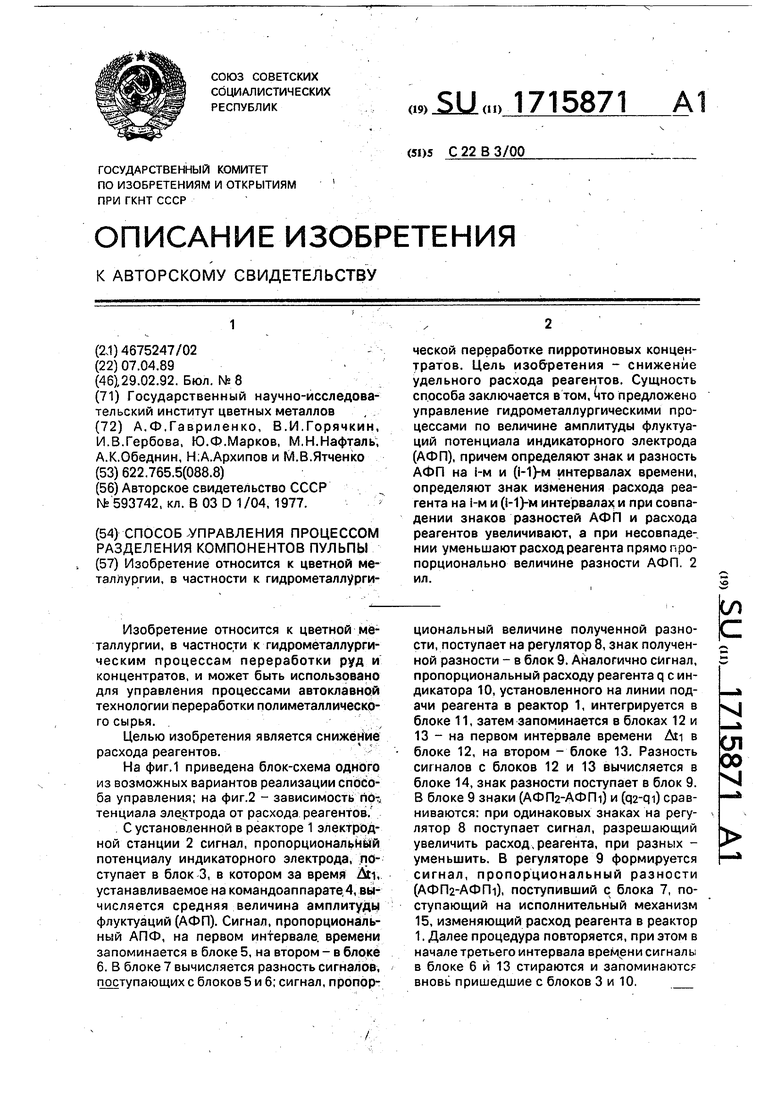

Изобретение относится к цветной металлургии, в частности к гидрометаллургиИзобретение относится к цветной металлургии, в частности к гидрометаллургическим процессам переработки руд и концентратов, и может быть использовано для управления процессами автоклавной технологии переработки полиметаллического сырья. Целью изобретения является снижение расхода реагентов. На фиг.1 приведена блок-схема одного из возможных вариантов реализации способа управления; на фиг.2 - зависимость потенциала электрода от расхода реагентов. С установленной в реакторе 1 электродной станции 2 сигнал, пропорциональный потенциалу индикаторного электрода, поступает в блок 3, в котором за время Дм, устанавливаемое на командоаппарате 4, вычисляется средняя величина амплитуды флуктуации (АФП). Сигнал, пропорциональный АПФ, на первом интервале, времени запоминается в блоке 5, на втором - в блоке 6. В блоке 7 вычисляется разность сигналов, поступающих с блоков 5 и 6; сигнал, пропорческой переработке пирротиновых концентратов. Цель изобретения - снижение удельного расхода реагентов. Сущность способа заключается в том, что предложено управление гидрометаллургическими процессами по величине амплитуды флуктуации потенциала индикаторного электрода (АФП), причем определяют знак и разность АФП на i-м и (М)-м интервалах времени, определяют знак изменения расхода реагента на i-м и (М)-м интервалах и при совпадении знаков разностей АФП и расхода реагентов увеличивают, а при несовпадении уменьшают расход реагента прямо пропорционально величине разности АФП. 2 ил. циональный величине полученной разности, поступает на регулятор 8, знак полученной разности - в блок 9. Аналогично сигнал, пропорциональный расходу реагента q с индикатора 10, установленного на линии подачи реагента в реактор 1, интегрируется в блоке 11, затем запоминается в блоках 12 и 13 - на первом интервале времени Ati в блоке 12, на втором - блоке 13. Разность сигналов с блоков 12 и 13 вычисляется в блоке 14, знак разности поступает в блок 9. В блоке 9 знаки (АФП2-АФП1) и (q2-qi) сравниваются: при одинаковых знаках на регулятор 8 поступает сигнал, разрешающий увеличить расход ч реагента, при разных - уменьшить. В регуляторе 9 формируется сигнал, пропорциональный разности (АФП2-АФГИ), поступивший с блока 7, поступающий на исполнительный механизм 15, изменяющий расход реагента в реактор 1. Далее процедура повторяется, при этом в начале третьего интервала времени сигналы в блоке 6 и 13 стираются и запоминаются вновь пришедшие с блоков 3 и 10. W Ё сл 00 VJ

г-чш

Обработанная пмьпа (на флотацию)

01/8.7

чв-500

35W45SO

Удельный расход сернистого но/при

50

| Способ управления процессом флотации | 1974 |

|

SU593742A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-28—Публикация

1989-04-07—Подача