Изобретение относится к способам переработки остатков автоклавного выщелачивания сульфидных материалов цветной металлургии и может быть использовано для выделения образовавшейся на выщелачивании элементарной серы из окисленной пульпы с получением серного и сульфидного концентратов.

Известен способ выделения элементарной серы из гидратной пульпы автоклавного окислительного выщелачивания пирротинового концентрата [Я.М.Шнеерсон и др. Способ получения серного и сульфидного концентратов. Авторское свидетельство 1303549, МКИ С01В 17/027]. Способ включает следующие операции: коллективную флотацию серы и сульфидов в серосульфидный концентрат, дезинтеграцию и серную флотацию, продуктами которой являются серный и сульфидный концентраты. Серный концентрат поступает на автоклавную выплавку серы, а сульфидный - на пирометаллургическую переработку совместно с рудным никелевым концентратом. Способ предусматривает использование в качестве реагента-гидрофилизатора на операции дезинтеграции относительно дешевой и безопасной извести (CaO) и добавку органических поверхностно-активных веществ.

Наиболее близким по технической сущности является принятый за прототип способ выделения элементарной серы и сульфидного концентрата из гидратной пульпы автоклавного окислительного выщелачивания пирротинового концентрата [В.Н.Федоров, А.Н.Гуров, Ж.И.Розенберг, Ю.Я.Сухобаевский. Освоение технологии автоклавного окислительного выщелачивания пирротиновых концентратов. Цветные металлы, 1983, №12, с.1-4].

Способ основан на автоклавно-флотационных методах переработки окисленной пульпы автоклавного выщелачивания пирротинового концентрата и включает в себя следующие операции: коллективную флотацию серы и сульфидов в серосульфидный концентрат (ССК), дезинтеграцию ССК и серную флотацию, продуктами которой явлются серный и сульфидный концентраты. Серный концентрат поступает на автоклавную выплавку серы, а сульфидный - на пирометаллургическую переработку совместно с рудным никелевым концентратом. Серосульфидную флотацию проводят в кислой среде при рН~4. Пульпу хвостов нейтрализуют и откачивают в хвостохранилище. Дезинтеграцию серосульфидного концентрата осуществляют при 115-130°С, рН 9÷10 с подачей щелочного реагента-гидрофилизатора Na2S. Окончательное разделение элементарной серы и сульфидов происходит на серной флотации дезинтегрированной пульпы, которая проводится также в щелочной среде при рН 9÷10.

Способ обеспечивает высокое содержание серы в серном концентрате (>70%) при минимальном ее содержании в сульфидном остатке (~3-5%).

Недостатком указанных способов является то, что они отработаны для сульфидного сырья, не имеющего в своем составе пирита FeS2. Основными фазами такого сырья являются гидратные формы железа (~60÷70%), сульфиды цветных металлов (Ni, Cu, Co), пирротин и элементарная сера. Если в сырье содержится пирит (как, например, в Уральских цинковых концентратах), то разделения элементарной серы и сульфидов изложенным способом не происходит. Кроме того, он связан с использованием дорогого и ядовитого реагента-гидрофилизатора (сульфида натрия) на операции дезинтеграции в больших количествах (~35 кг/т исходного материала для серосульфидной флотации).

Трудность разделения пирита и элементарной серы обусловлена следующими фактами. Во-первых, пирит так же, как и элементарная сера, обладает естественной высокой гидрофобностью и относится к легко флотируемым сульфидным минералам. Во-вторых, гидрофобность пирита повышается при обработке его серной кислотой [С.И.Митрофанов. Селективная флотация. Москва, 1958, 726 с.], а также при покрытии расплавленной серой в результате высокой смачиваемости ею. Именно такая обработка происходит на высокотемпературном сернокислотном выщелачивании цинкового концентрата.

Задачей изобретения является выделение элементарной серы из кеков автоклавного выщелачивания цинкового производства, основными фазами которого являются: элементарная сера (~25-35%), пирит (~15-25%) и ярозит свинца (до 20%). Содержание благородных металлов (БМ) в этом кеке не позволяет считать его отвальным. Возврат богатого по элементарной сере продукта (кека автоклавного выщелачивания) в пирометаллургическое производство не соответствует экологическим требованиям по сокращению выбросов сернистого ангидрида в атмосферу, а также усложняет работу пылеулавливающего оборудования и приводит к его преждевременному выходу из строя.

Техническим результатом изобретения является выделение серного концентрата, пригодного для серной плавки (то есть содержащего не менее 70% S°), и получение сульфидного концентрата, концентрирующего в себе до 80% благородных металлов исходного кека выщелачивания, с минимальным содержанием элементарной серы (1÷10%). Этот материал может быть направлен на пирометаллургический передел с целью доизвлечения ценных компонентов (медь, БМ), не нарушая экологических требований.

Поставленная задача решается тем, что выделение элеметарной серы из окисленной пульпы выщелачивания цинкового концентрата осуществляется за счет дополнительной обработки материала с реагентами перед каждой флотационной операцией, а также за счет повышения температуры дезинтеграции.

По данным исследований под микроскопом Axioplan Zeiss основное количество (~60%) элементарной серы в материале находится в свободном состоянии. Остальная ее часть связана с пиритом в виде конгломератов различной крупности, реже с единичными зернами халькопирита. Зерна пирита, разрушенные в процессе выщелачивания, покрыты каймой из элементарной серы, кроме того, элементарная сера заполняет его трещины, вследствие высокой смачиваемости этого сульфида расплавленной серой. Лишь незначительная часть пирита находится в свободном состоянии в виде зерен различной крупности. Такие особенности минералогического строения исходного материала в сочетании с высоким содержанием пирита обуславливают необходимость его дополнительной обработки перед флотационным разделением, а также повышения температуры дезинтеграции.

Из вышесказанного следует, что основную трудность представляет собой выбор режимов операций, обеспечивающих разделение элементарной серы и пирита.

Из практики обогащения сульфидных руд известно, что наиболее дешевым и широко применяемым депрессором пирита является известь. Время агитации флотационной пульпы с известью перед селективной флотацией может колебаться от одного до нескольких часов [С.И.Митрофанов. Селективная флотация. Москва, 1958, 726 с.].

Для флотации серы обычно используют углеводородные собиратели: керосин и другие нефтепродукты. Несмотря на то что при известковой депрессии поверхность пирита частично покрывается гипсом, применение углеводородных собирателей усиливает флотоактивность этого сульфида. Поэтому применение указанного вида собирателей для элементарной серы в данном случае неэффективно.

Проблема решается использованием другого реагента - депрессора и гидрофилизатора сульфидных минералов - сульфида натрия, применяемого при обогащении серой кеков гидрометаллургии [Манцевич М.И. Развитие теории и практики флотации никель-пирротинового сырья в комбинированных и традиционных схемах его переработки. Диссертация на соискание ученой степени доктора технических наук. М., 1995].

Расход сульфида натрия, соответствующий рН пульпы больше 9,5 и концентрации его в растворе ~0,8÷1,5 г/л, обеспечивает значение окислительно-восстановительного потенциала пульпы Eh=-560÷-360 mV относительно хлорсеребряного электрода. В этих условиях элементарная сера сохраняет флотационную активность и переходит в пенный продукт без применения углеводородных собирателей, а сульфидные и оксидные составляющие остаются в камерном продукте флотации. В отличие от способа-аналога, где на дезинтеграции используется сульфид натрия (при температуре 115-130°С), в предлагаемом способе этот реагент используется только на серосульфидной флотации, проводимой при комнатной температуре, а главное, в значительно меньших количествах: ~7 кг/т исходного материала, поступающего на серосульфидную флотацию.

Серосульфидный концентрат подлежит дополнительному разделению на серную и сульфидную компоненты. Данный материал подвергают щелочной обработке, называемой дезинтеграцией, при температуре выше точки плавления элементарной серы. При добавлении щелочного реагента в нагретой пульпе происходит гидрофилизация сульфидов, что создает предпосылки для дальнейшего отделения их от элементарной серы флотацией.

Повышенная температура и щелочная среда приводят к некоторому растворению серы по реакциям:

Наиболее вероятной формой полисульфидной серы является пентасульфид - CaS5.

Наряду с полисульфидной (Sn 2-) и тиосульфатной (S2O3 2-) формами часть серы растворяется с образованием моносульфида (S2-) или HS- ионов:

Наличие в жидкой фазе сульфид-ионов способствует смачиваемости раствором твердых частиц, представленных остатками сульфидов. Элементарная сера при этом остается гидрофобной. Все это создает условия для дальнейшего разделения серы и сульфидов флотацией.

Однако, для проведения серной флотации по предлагаемому способу необходима предварительная обработка пульпы реагентами - депрессорами пирита, так же, как и перед серосульфидной флотацией.

Таким образом, технологическая схема предлагаемого способа включает в себя дополнительные операции: агитацию пульпы с реагентами перед каждой флотацией. Схема представлена на фиг.1.

Изложенное выше подтверждается следующими примерами.

Эксперименты по реализации способа прототипа и предлагаемого способа проводили на пробах остатка выщелачивания цинкового концентрата, содержащих, %: Zn 1,5-4,0; Cu 1,4-2,3; Pb 2,4-3,6; Fe 17-21; S° 27-30, благородные металлы в количестве, г/т: Au 2,7-5,5; Ag 180-210.

Первое флотационное обогащение (серосульфидную флотацию) проводили на лабораторных пневмомеханических машинах марки 237-ФЛ со съемными камерами объемом 1 л; 0,75 л и 0,5 л для поддержания определенной плотности в операциях флотации, а также на машинах марки «Механобр» с объемом камер 3 литра.

Обработку (агитацию) пульпы исходного материала (содержание твердого 50%) с реагентами перед флотацией осуществляли в стакане с мешалкой, скорость вращения которой составляла 700 об/мин. Крупность используемой извести составляла 99% класса - 0,074 мм. Загрузку извести в стакан с мешалкой осуществляли в сухом виде, а сернистого натрия - в виде 10%-го раствора. Расход определяли поддержанием рН на заданном уровне.

Содержание твердого в серосульфидной флотации устанавливали в пределах 30-20%.

После проведения флотационного опыта полученные продукты отфильтровывали, твердое высушивали в сушильном шкафу до постоянного веса при температуре 80-85°С, вес фиксировали для расчета выходов каждого продукта. Подготовленные пробы продуктов подвергали химическому анализу на элементарную серу.

Схема серосульфидной флотации представлена на фиг.2.

Исследования процесса дезинтеграции проводили в лабораторном титановом автоклаве американской фирмы Parr объемом 7,5 литров при соотношении жидкой и твердой фаз 2:1. В качестве щелочного реагента, гидрофилизирующего сульфиды, использовали известь: с активностью 81% и крупностью ~0,1÷1,0 мм. Исходным материалом для дезинтеграции служил концентрат серосульфидной флотации с содержанием элементарной серы 42÷47%.

Эксперименты проводили следующим образом. В открытый автоклав загружали навеску исходного материала (серосульфидный концентрат после флотации), расчетное количество извести (в распульпованном виде) и необходимое количество жидкой фазы. Затем автоклав герметизировали, спрессовывали и нагревали до нужной температуры (125÷145°С) с включенной мешалкой, производя сброс абгаза (до 0 атм) при температуре 90-95°С и выключенной мешалке.

Момент достижения заданной температуры считали началом опыта. По окончании заданного времени автоклав остужали, пульпу выгружали в герметичную емкость (взяв пробу раствора) и отправляли на дальнейшую переработку - серную флотацию. Раствор анализировали на содержание моносульфидной серы S2- и серы общей.

Эксперименты по серной флотации проводили на успешно дезинтегрированной пульпе, содержащей сульфид-ион в жидкой фазе. Схема серной флотации представлена на фиг.3.

Обе агитации осуществляли в двух вариантах: с двумя реагентами (СаО, Na2S) 40 минут перед основной флотацией, 25 минут перед перечисткой; с одним реагентом (СаО) по 15 минут каждая. Расход реагентов определяли необходимостью поддержания рН на заданном уровне.

Методика подготовки продуктов для химического анализа была аналогична описанной выше для продуктов серосульфидной флотации.

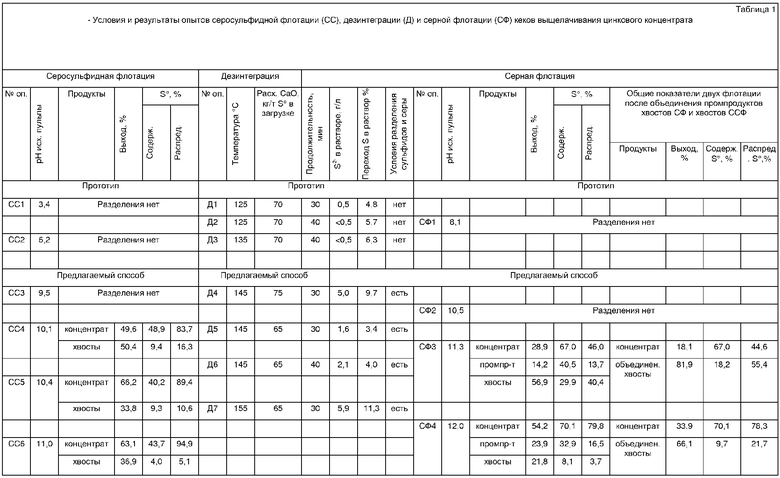

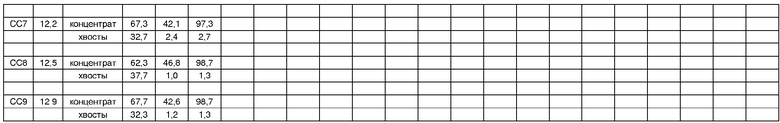

Результаты экспериментов по реализации прототипа и предлагаемого способа представлены в таблице.

Из таблицы видно, что на серосульфидной флотации неотмытого кислого остатка выщелачивания без предварительной обработки реагентами разделения материала не происходит (оп. CC1): не наблюдается даже формирования пенного продукта. Не улучшает ситуацию и отмывка кека до рН 6,2: без предварительной обработки реагентами флотация не идет (оп. CC2).

Обработка отмытого кека щелочными реагентами позволяет повысить рН пульпы. Однако, как показали эксперименты, для достижения удовлетворительных показателей флотации значение рН флотируемой пульпы должно быть не менее 10,5. При рН< 10,0 флотационного разделения серосульфидной и оксидной составляющих не происходит (оп. CC3). При значениях рН от 10,0 до 10,5 материал делится на два продукта, но извлечение элементарной серы в серосульфидный концентрат не достигает требуемых значений (≥90%), а содержание ее в хвостах флотации превышает допустимые значения и находится в пределах 9,0÷9,5% (оп. CC4, 5).

При рН>10,5 получены удовлетворительные показатели процесса флотации (оп. CC6-9): извлечение серы элементарной в концентрат ≥95% при содержании ее в нем >40%, а в хвостах <5%.

Повышение рН до 13,0 представляется нецелесообразным, поскольку не приводит к существенному улучшению показателей процесса (оп. CC9), а только к повышенному расходу извести.

Результаты опытов по дезинтеграции серосульфидного концентрата (оп. Д1-3) показывают, что при температуре 125-135°С не получают свое развитие реакции (2), (3). В растворе присутствуют только тиосульфатные формы серы (~10 г/л), сульфид-ион (S2-), необходимый для успешного хода дезинтеграции, отсутствует. В отсутствие сульфид-иона в жидкой фазе поверхность частиц сульфидов не смачивается раствором, сульфиды остаются гидрофобными и при последующей флотации уходят в пенный продукт вместе с серой.

При повышении температуры до 145°С в жидкой фазе появляется сульфид-ион (оп. Д4-7) в количестве ~1,6-6 г/л. Наличие сульфид-иона приводит к смачиванию раствором поверхности сульфидов и, следовательно, к последующему флотационному отделению от них элементарной серы. Первичным показателем наличия сульфид-иона в жидкой фазе является запах сероводорода при разгерметизации автоклава и желтая полоска на фильтровальной бумаге, опущенной в дезинтегрированную пульпу. рН пульпы при этом находится в пределах 8-9.

Оптимальными параметрами для успешного хода процесса являются расход извести в пределах 65÷70 кг/т S° в загрузке на операцию и температура 145°С. Увеличение расхода реагента (оп. Д4) и повышение температуры (оп. Д7) приводят к повышенному переходу серы в раствор (~10-11%), в результате чего возрастают потери серы с растворами. Кроме того, при температуре 145-150°С расплавленная сера обладает минимальной вязкостью. Повышение температуры выше 155°С приводит к резкому возрастанию вязкости жидкой серы, что существенно осложняет разъединение серы и сульфидов.

Таким образом, дезинтеграция проходит успешно при условиях, обеспечивающих наличие сульфид-иона в растворе в количестве не менее 1,6 г/л.

Условием эффективного проведения серной флотации является сильнощелочная среда, а также наличие в пульпе сульфид-иона. Как и в случае с серосульфидной флотацией, перед каждой операцией необходимо контактирование пульпы с реагентами - агитация. Условием достижения удовлетворительных показателей процесса является значение рН флотируемой пульпы, определяемое реагентным режимом агитации. На серной флотации оно должно быть не менее 11,5. При значениях рН<11,0 флотационного разделения серы и сульфидов не происходит (оп. СФ1, 2). При значениях рН от 11,0 до 12,0 наблюдается формирование пенного продукта (оп. СФ3), но извлечение элементарной серы в концентрат низкое (~46%), а содержание ее в хвостах флотации недопустимо велико (29,9%).

При рН 12,0 (оп. СФ4) получены удовлетворительные показатели процесса флотации: извлечение серы в концентрат ~ 80% при содержании ее в нем ~70%. Хвосты флотации содержат ~8% серы элементарной. Несмотря на относительно высокое содержание элементарной серы в промпродукте (32,9%), этот материал, будучи смешан с хвостами серной (8,1% S°) и серосульфидной (1,0% S°) флотации, образует объединенный сульфидный концентрат с содержанием S° 9,7%. Выход этого материала менее 25% от кека выщелачивания. Содержание серы элементарной в сульфидном концентрате (~5-10%) позволяет направлять его в пирометаллургическое производство. В этом случае процесс серной флотации может быть упрощен и реализован в одну операцию аналогично серосульфидной флотации.

При переработке кека выщелачивания цинкового концентрата по предлагаемой технологии возможно извлечение до 78% серы элементарной в серный концентрат с содержанием ее в нем не менее 70%. Материал с таким содержанием элементарной серы пригоден для автоклавной выплавки серы по технологии, используемой на серном переделе в Норильске [В.И.Горячкин, И.М.Нелень, В.А.Щербаков, М.И.Манцевич, А.С.Ладыго, Я.М.Шнеерсон. Гидрометаллургическое обогащение никель-пирротинового концентрата. Цветные металлы, 1974, №9, с.1-6; М.А.Менковский, В.Т.Яворский. Технология серы. - М.: Химия, 1985. - 328 с.].

При этом в пирометаллургию поступает сокращенный на одну треть материал с содержанием элементарной серы в нем <10%, в отличие от 30% S° в исходном кеке выщелачивания. Кроме того, этот материал концентрирует в себе более 85% серебра и 75% золота (от содержания этих металлов в кеке выщелачивания), что исключает их потери.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки сульфидных концентратов, содержащих пирротин, пирит, халькопирит, пентландит и драгоценные металлы | 2019 |

|

RU2712160C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2016 |

|

RU2626257C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПИРРОТИН-ПЕНТЛАНДИТОВЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ МЕТАЛЛЫ | 2014 |

|

RU2573306C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПУЛЬПЫ ПОСЛЕ АВТОКЛАВНО-ОКИСЛИТЕЛЬНОГО ВЫЩЕЛАЧИВАНИЯ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, СОДЕРЖАЩЕЙ ОКСИДЫ ЖЕЛЕЗА И ЭЛЕМЕНТНУЮ СЕРУ | 2014 |

|

RU2544329C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

Изобретение может быть использовано для переработки промпродуктов, образующихся в процессе переработки сульфидных концентратов цветных металлов и содержащих оксидные и сульфидные компоненты, в том числе элементарную серу и пирит. Способ выделения элементарной серы и сульфидного концентрата из промпродуктов гидрометаллургической переработки сульфидных концентратов включает серосульфидную флотацию исходной пульпы промпродукта для отделения серы и сульфидов от оксидных компонентов промпродукта с образованием серосульфидного концентрата. Затем ведут автоклавную дезинтеграцию пульпы серосульфидного концентрата при температуре выше точки плавления элементарной серы в присутствии реагента-гидрофилизатора сульфидов. После дезинтеграции проводят серную флотацию для разделения дезинтегрированной пульпы на серный и сульфидный концентраты. Перед серносульфидной и серной флотациями пульпу подвергают дополнительной агитации с реагентами, а дезинтеграцию ведут при температуре 140-150°С. Техническим результатом является эффективное разделение серного и сульфидного концентратов. 4 з.п. ф-лы, 3 ил., 1 табл.

1. Способ выделения элементарной серы и сульфидного концентрата из промпродуктов гидрометаллургической переработки сульфидных концентратов, включающий серосульфидную флотацию исходной пульпы промпродукта для отделения серы и сульфидов от оксидных компонентов промпродукта с образованием серосульфидного концентрата, автоклавную дезинтеграцию пульпы серосульфидного концентрата при температуре выше точки плавления элементарной серы в присутствии реагента - гидрофилизатора сульфидов, серную флотацию для разделения дезинтегрированной пульпы на серный и сульфидный концентраты, отличающийся тем, что перед серносульфидной и серной флотациями пульпу подвергают дополнительной агитации с реагентами, а дезинтеграцию ведут при температуре 140-150°С.

2. Способ по п.1, отличающийся тем, что исходную пульпу промпродукта агитируют сначала с известью, затем с сульфидом натрия.

3. Способ по п.1, отличающийся тем, что рН пульпы, поступающей на серносульфидную флотацию, поддерживают не менее 10,5.

4. Способ по п.1, отличающийся тем, что рН пульпы, поступающей на серную флотацию, поддерживают не менее 11,5.

5. Способ по п.1, отличающийся тем, что получаемый серный концентрат разделяют на товарную серу и сульфидный продукт, который направляют в оборот на агитацию, предшествующую серной флотации.

| ФЕДОРОВ В.Н | |||

| и др | |||

| Освоение технологии автоклавного окислительного выщелачивания пирротиновых концентратов | |||

| - Цветные металлы, 1983, №12, с.1-4 | |||

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| Способ получения серного и сульфидного концентратов | 1984 |

|

SU1303549A1 |

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2024 |

|

RU2838391C1 |

| CN 1927700 A, 14.03.2007 | |||

| AU 2004200260 A, 16.09.2004. | |||

Авторы

Даты

2009-06-20—Публикация

2007-05-21—Подача