Изобретение относится к водным кислым растворам, содержащим фосфаты и применяемым для химической обработки металлических поверхностей, и может быть использовано для предварительной обработки металлических конструкций, эксплуатирующихся в атмосферных условиях, перед нанесением на них лакокрасочных и других покрытий.

Известны растворы для холодного фос- фатирования стали, содержащие фосфорную кислоту и соли цинка. Такие цинк-фосфатные составы при нанесении на металлические поверхности повышают коррозионную стойкость металла под плёнкой лакокрасочного покрытия, характеризуются упрощенной технологией приготовления и низкой стоимостью. Однако они требуют длительного времени обработки, часто при повышенных температурах,

Наиболее близким к изобретению явля- ется фосфатирующий состав, содержащий следующие компоненты, г/л:

Монофосфат

цинка60-100

Нитрат цинка30-90

Фосфорная

кислота30-45

Азотнокислое

железо0,4-0,6

Таннин0,1-1,5

Синтанол5-12

Сополимер диметиламиноэтилметакрияата и.

малеиноеой

. кислоты0,02-0,5

ВодаОстальное

При введении в состав для одновременного обезжиривания, травления и фосфатиел

00 00

о

рования металлических поверхностей тан- нина и водорастворимого сополимера ди- метиламиноэтилметакрилата и малеиновой кислоты повышается коррозионная стойкость цинк-фосфатных покрытий, стабильность раствора и увеличивается срок его службы.

Однако поверхность металла после обработки составом характеризуется низкой адгезией ряда лакокрасочных материалов, в частности полимерных покрытий на основе хлорсульфированного полиэтилена, низкой коррозионной стойкостью металла с покрытием в агрессивных средах, значительным временем фосфатирования, что препятствует его широкому применению в качестве фосфатирующих составов для металлических изделий с последующим нанесением полимерных покрытий на основе хлорсульфированного полиэтилена.

Целью изобретения является повышение адгезии полимерных покрытий на основе хлорсульфированного полиэтилена, защитных свойств и сокращение времени фосфатирования.

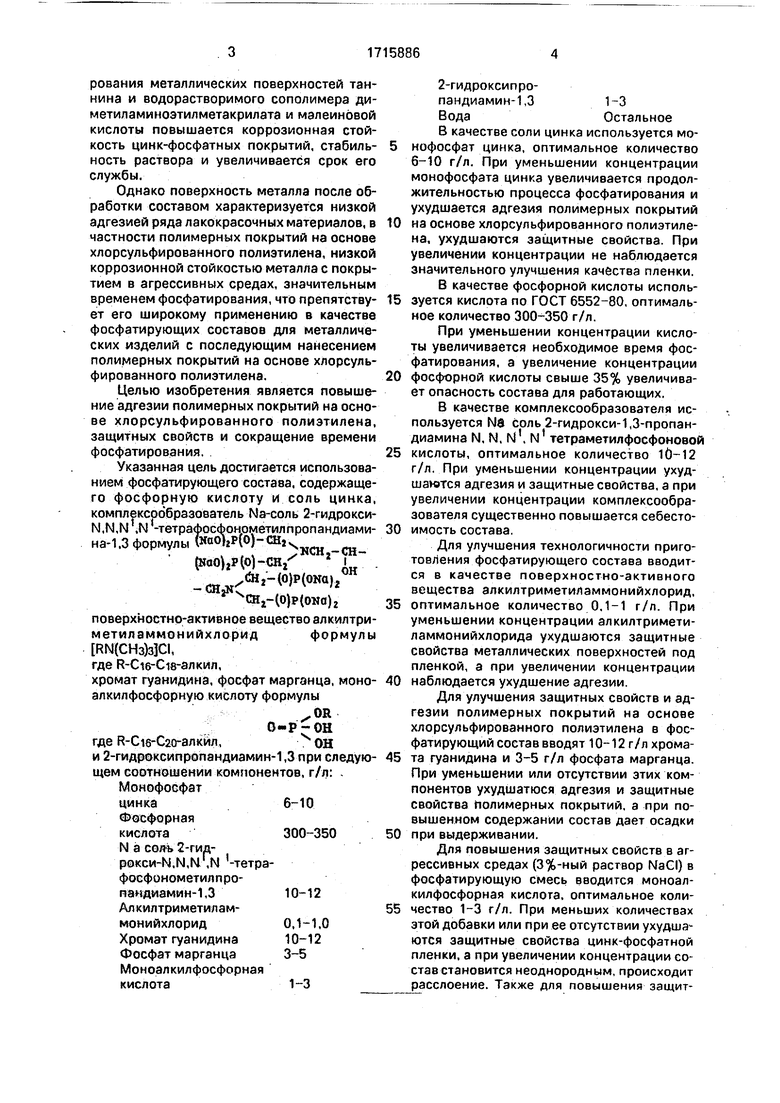

Указанная цель достигается использованием фосфатирующего состава, содержащего фосфорную кислоту и соль цинка, комплексоббразователь Na-соль 2-гидрокси- N,N,N ,N -тетрафосфонометилпропандиами- на-1,3 формулы (каО)2Р(0)-Ш,Чмсн

{NaOhP{ohCHI/ 2 I

xdH2-(°)P(ONa), H -CHJ v 4CHt-(o)p{oNa)2

поверхностно-активное вещество алкилтриметиламмонийхлоридформулы

НМ{СНз),

где Р-Слб-Сш-алкил,

хромат гуанидина, фосфат марганца, моноалкилфосфорную кислоту формулы

s о-р-он

где Я-С1б-С20-алкйл,ОН

и 2-гидрокеипропандиамин-1,3 при следующем соотношении компонентов, г/л: .

Монофосфат

цинка6-10

Фосфорная

кислота300-350

N а com 2-гидpOKCH-N.N,N ,N -тетрафоефонометилпропандмамин-1,310-12

Алкилтриметиламмонийхлорид0,1-1,0

Хромат гуанидина10-12

Фосфат марганца3-5

Моноалкилфосфорная

кислота1-3

2-гидроксипро- пандиамин-1,31-3

ВодаОстальное

В качестве соли цинка используется монофосфат цинка, оптимальное количество 6-10 г/л. При уменьшении концентрации монофосфата цинка увеличивается продолжительностью процесса фосфатирования и ухудшается адгезия полимерных покрытий

0 на основе хлорсульфированного полиэтилена, ухудшаются защитные свойства. При увеличении концентрации не наблюдается значительного улучшения качества пленки. В качестве фосфорной кислоты исполь5 зуется кислота по ГОСТ 6552-80, оптимальное количество 300-350 г/л.

При уменьшении концентрации кислоты увеличивается необходимое время фосфатирования, а увеличение концентрации

0 фосфорной кислоты свыше 35% увеличивает опасность состава для работающих.

В качестве комплексообразователя используется N8 соль 2-гидрокси-1,3-пропан- диамина N, N. N1, N1 тетраметилфосфоновой

5 кислоты, оптимальное количество 10-12 г/л. При уменьшении концентрации ухудшаются адгезия и защитные свойства, а при увеличении концентрации комплексообразователя существенно повышается себесто0 имость состава.

Для улучшения технологичности приготовления фосфатирующего состава вводится в качестве поверхностно-активного вещества алкилтриметиламмонийхлорид,

5 оптимальное количество 0.1-1 г/л. При уменьшении концентрации алкилтримети- ламмонийхлорида ухудшаются защитные свойства металлических поверхностей под пленкой, а при увеличении концентрации

0 наблюдается ухудшение адгезии.

Для улучшения защитных свойств и адгезии полимерных покрытий на основе хлорсульфированного полиэтилена в фос- фатирующий состав вводят 10-12 г/л хрома5 та гуанидина и 3-5 г/л фосфата марганца. При уменьшении или отсутствии этих компонентов ухудшатюся адгезия и защитные свойства полимерных покрытий, а при повышенном содержании состав дает осадки

0 при выдерживании.

Для повышения защитных свойств в агрессивных средах (3%-ный раствор NaGI) в фосфатирующую смесь вводится моноал- килфосфорная кислота, оптимальное коли5 чество 1-3 г/л. При меньших количествах этой добавки или при ее отсутствии ухудшаются защитные свойства цинк-фосфатной пленки, а при увеличении концентрации состав становится неоднородным, происходит расслоение. Также для повышения защитных свойств вводится 2-гидроксипропанди- амин-1,3, оптимальное количество 1-3 г/л. При меньших количествах этой добавки или при ее отсутствии ухудшаются защитные свойства пленки, а при увеличении концен- трации ухудшается растворимость амина в фосфатирующей смеси.

Приготовление фосфатирующего состава осуществляют следующим образом.

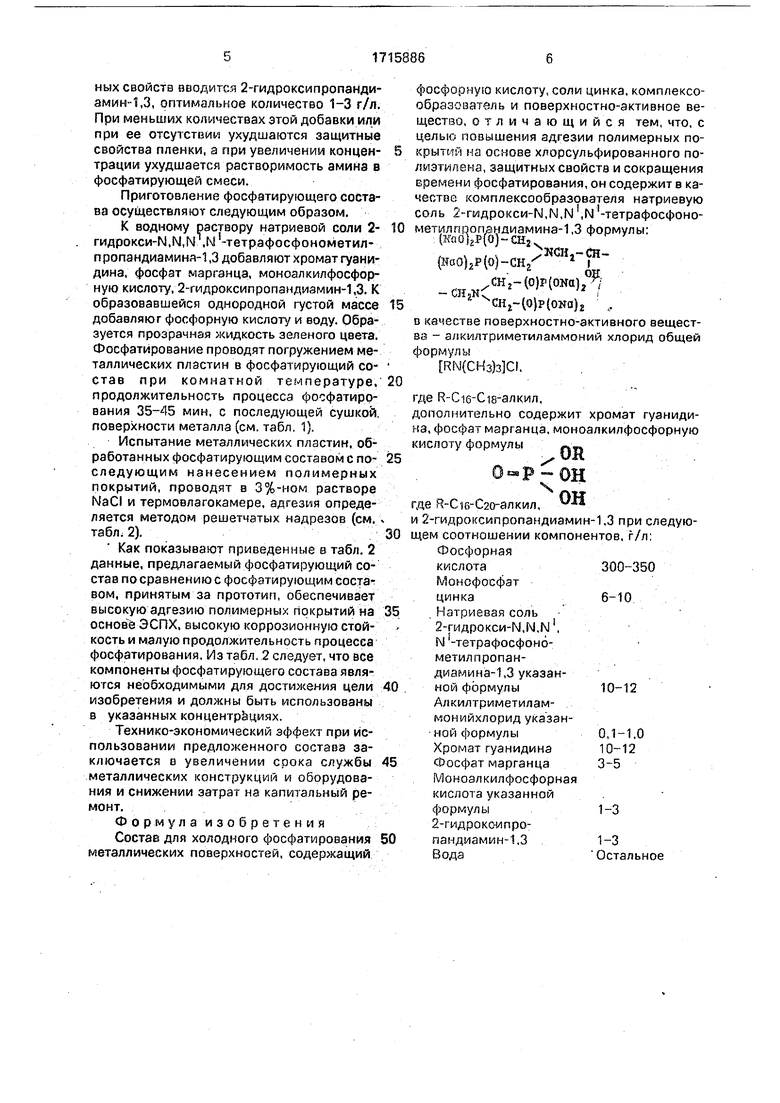

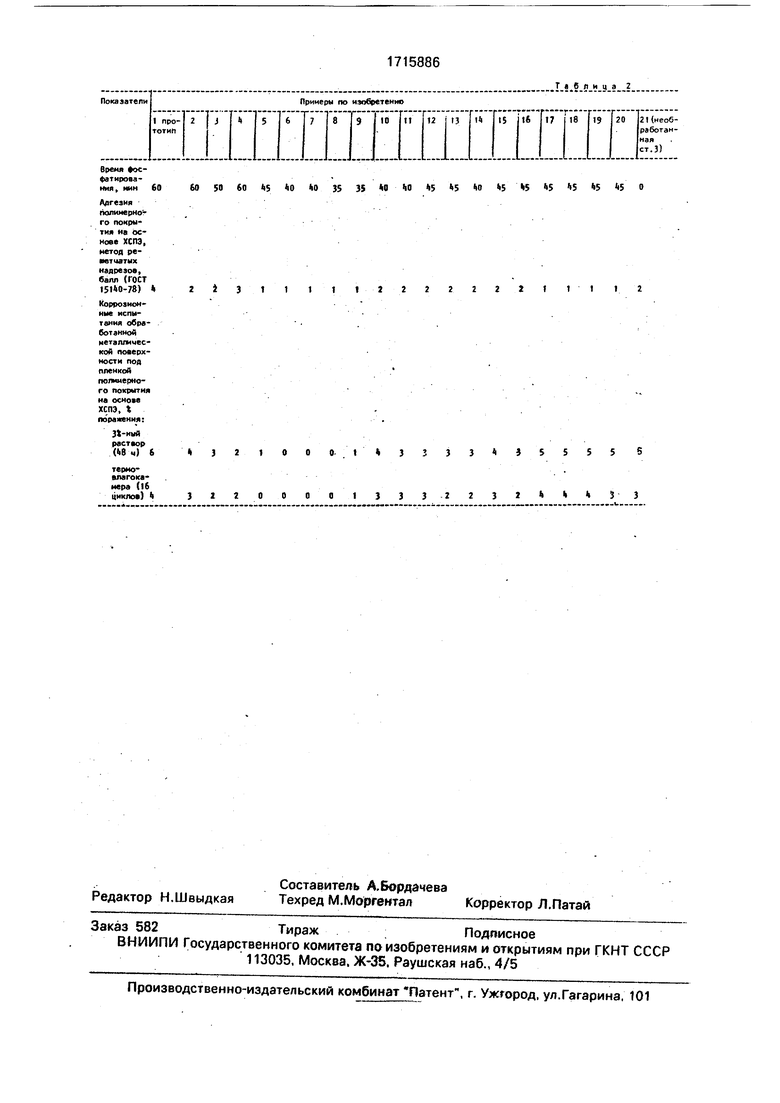

К водному раствору натриевой соли 2- гидрокси-М.М.М ,М -тетрафосфонометил- пропандиаминя-1,3 добавляют хромат гуани- дина, фосфат марганца, моноалкилфосфор- ную кислоту, 2-гмдроксипропандиамин-1,3. К образовавшейся однородной густой массе добавляют фосфорную кислоту и воду. Образуется прозрачная жидкость зеленого цвета. Фосфатирование проводят погружением металлических пластин в фосфатирующий со- став при комнатной температуре, продолжительность процесса фосфатирр- вания 35-45 мин, с последующей сушкой, поверхности металла (см. табл. 1).

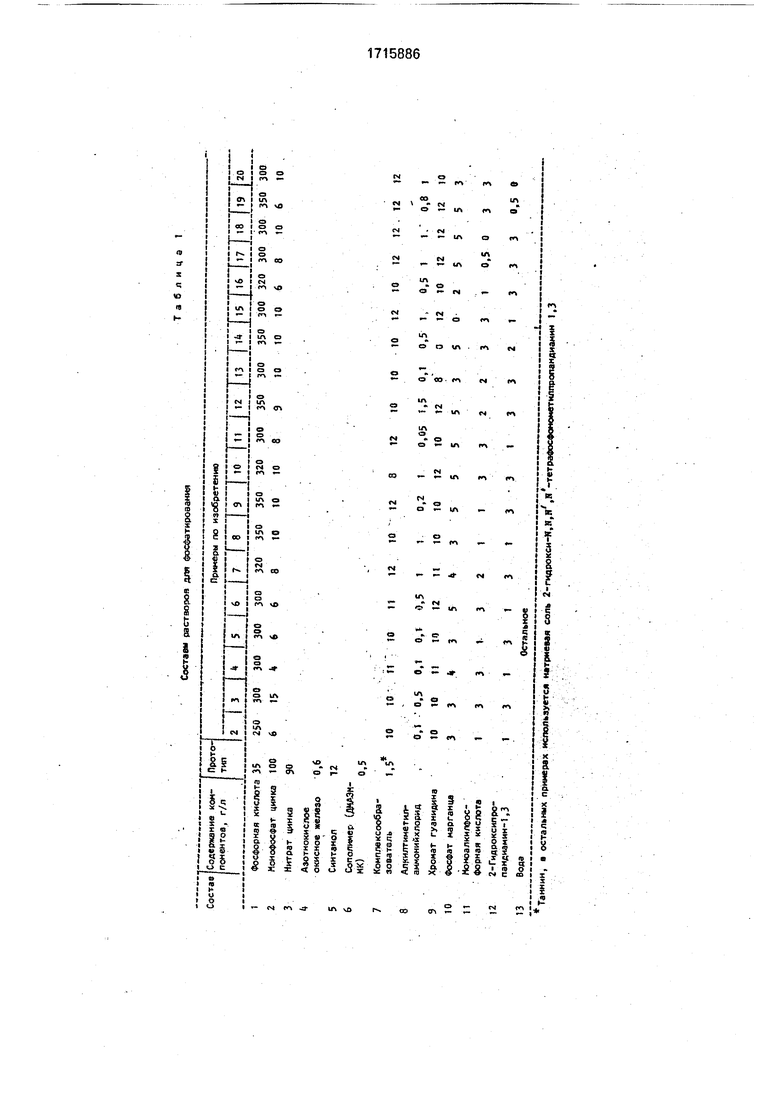

Испытание металлических пластин, обработанных фосфатирующим составом с по- следующим нанесением полимерных покрытий, проводят в 3%-ном растворе NaCI и термовлагокамере, адгезия определяется методом решетчатых надрезов (см./ табл; 2).

Как показывают приведенные а табл. 2 данные, предлагаемый фосфатирующий состав по сравнению с фосфатирующим составом, принятым за прототип, обеспечивает высокую адгезию полимерных покрытий на основе ЭСПХ, высокую коррозионную стойкость и малую продолжительность процесса фосфатирования. Из табл, 2 следует, что все компоненты фосфатирующего состава являются необходимыми для достижения цели изобретения и должны быть использованы в указанных концентрациях.

Технико-экономический эффект при использовании предложенного состава заключается в увеличении срока службы металлических конструкций и оборудования и снижении затрат на капитальный ремонт.

Фор.мула изобретения

Состав для холодного фосфатирования металлических поверхностей, содержащий

фосфорную кислоту, соли цинка, комплексо- образователь и поверхностно-активное вещество, отличающийся тем, что, с целью повышения адгезии полимерных покрытий на основе хлорсульфированного полиэтилена, защитных свойств и сокращения времени фосфатирования, он содержит в качестве комплексообразователя натриевую соль 2-rMflpo«CH-N,N,N ,N -тетрафосфонометалпаопандиамина-1,3 формулы: .(HflObp(o)-CHj.. . .../NCH2-CH(mo},p(Q}-CK а i

CHM/CH2-№(oNa)2 / 1 NCHt-(o)p(oNa)2 ,

в качестве поверхностно-активного вещества - алкилтриметиламмоний хлорид общей формулы

RN(CH3).

где В-Счб-Сие-алкил.

дополнительно содержит хромат гуанидина, фосфат марганца, моноалкилфосфорную

кислоту формулы л UR

OW

где Я-Сче-С20-алкил, и-

и 2-гидро1ссипропандиамин-1,3 при следующем соотношении компонентов, г /л: Фосфорная

кислота300-350

Монофосфат

цинка6-10

Натриевая соль

2-гидрокси-М,М,М , N -тетрафосфоно- метилпропан- диамина-1,3 указанной формулы10-12 Алкилтриметилам- монийхлорид указанной формулы 0,1-1,0 Хроматгуанидина 10-12 Фосфат марганца 3-5 Моноалкилфосфорная кислота указанной формул ы 1-3 2-гидрокомпро- пандиамин-1,3 1-3 Вода Остальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ АМОРФНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2143012C1 |

| СПОСОБ ЦИНКОВОГО ФОСФАТИРОВАНИЯ С ИНТЕГРИРОВАННЫМ ДОПОЛНИТЕЛЬНЫМ ПАССИВИРОВАНИЕМ | 1997 |

|

RU2179198C2 |

| СПОСОБ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2210624C2 |

| Раствор для фосфатирования | 1990 |

|

SU1737020A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОГО ИНГИБИРУЮЩЕГО КОРРОЗИЮ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2358035C2 |

| Состав для фосфатирования металлических поверхностей на основе фосфорной кислоты | 2023 |

|

RU2817628C1 |

| СПОСОБ НАНЕСЕНИЯ ФОСФАТИРУЮЩЕГО СОСТАВА | 2002 |

|

RU2225895C2 |

| УЛУЧШЕННЫЙ СПОСОБ НЕ СОДЕРЖАЩЕГО НИКЕЛЬ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2017 |

|

RU2748349C2 |

| ФОСФАТИРУЮЩИЙ СОСТАВ | 1999 |

|

RU2144933C1 |

| СПОСОБ ФОСФАТИРОВАНИЯ ПОВЕРХНОСТИ ЧЕРНЫХ МЕТАЛЛОВ | 1998 |

|

RU2159298C2 |

Изобретение относится к области защиты металлов от коррозии посредством защитных фосфатных покрытий, наносимых из состава для холодного фосфатирования с последующим нанесением на них лакокрасочных и других покрытий, и может быть использовано в различных отраслях промышленности. Цель - повышение адгезии полимерных покрытий на основе-хлорсуль- фированного полиэтилена, защитных свойств и сокращение времени фосфатирования. Достигается использованием в составе, содержащем (г/л) фосфорную кислоту

Время фос- фатирова- Ния, мин 60

Адгезии полимерного покрытия на основе ХСПЭ, метод Р«- мтиатых надрезов, балл (ГОСТ 15ЙО-78)

Коррозионные испытания обработаннойметаллической поверхности под пленкой полимерного покрытия на осно«в ХСПЭ, поражения:

раствор .(W ч) 6

терио- влагока- мера (16 цикле)

60 50 60 5 «.О W 35 « « 5 0 5 И 5 S 5 5 О

i 3 1 1 122 2 2

2 2 2 « 1 « 2

I, j 2 1 О О 01 J 3 3 3

4 5 5 5 5 6

, i г 0 0 001 3 3 32 2 3

2 2 2 « 1 « 2

4 5 5 5 5 6

| Авторское свидетельство СССР Мг 1356529.-КЛ | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| s Авторское свидетельство СССР: № 1469906, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-28—Публикация

1990-06-08—Подача