Изобретение относится к технологии обработки поверхности металлических изделий перед нанесением лакокрасочных покрытий и может быть использовано, например, для обработки трубопроводов, градирен АЭС перед окраской.

Известны составы для цинкфосфатирования, такие как КФЭ-2, КФ-1, КПМ-1 (ОСТ 113-25-36-82, ТУ 113-08-620-87, ТУ 113-07-45-07-88).

За ребежом эти составы известны как Бондер 125, 680 (ФРГ), Бондер 183 фирмы Италбондер (Италия), Аутобонд и Фосфобонд 28 (США) (Industrual Finishing, 1978, 54, N 4, p.59, p. 57)

Указанные составы представляют собой водные растворы фосфорных, азотных кислот, окиси или солей цинка, солей никеля, марганца и др.

Составы предназначены для проведения цинкфосфатирования стальных и чугунных поверхностей с целью получения противоизносного покрытия перед окраской, а также для временной защиты металлов перед промасливанием, экструзией и т.п.

На поверхности металлических изделий, обработанных указанным составом, образуется кристаллический слой из фосфатов цинка, железа и других солей.

Составы наносятся методами окунания, распыления, а для ускорения процесса нанесения проводят электролитическое фосфатирование /Авт. свид. 1346699/.

При этом цинкфосфатирование требует предварительной обработки поверхности металла: механическую, дробеструйную, химическое травление.

Известен состав, содержащий ортофосфорную кислоту, этиловый спирт, бутиловый спирт, гидрохинон и воду, который выбран в качестве прототипа (Попилов Л. Я. Новые материалы для судостроения, Л, Судостроение, 1972, с. 446-447).

Указанный состав применяется для удаления ржавчины и остатков минерального масла с металлических поверхностей перед окрашиванием. После двухминутной обработки он легко смывается горячей водой, после чего поверхность нейтрализуется.

Технической задачей изобретения является повышение защитных свойств лакокрасочного покрытия.

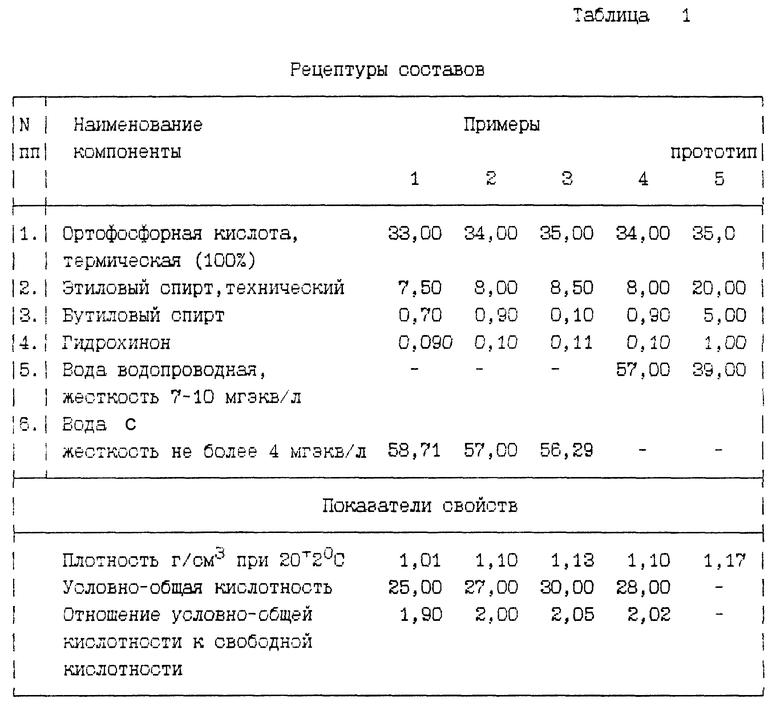

Поставленная задача решается тем, что состав, содержащий ортофосфорную кислоту, этиловый спирт, бутиловый спирт, гидрохинон, содержит воду с жесткостью не более 4 мгэкв/л при следующем соотношении компонентов состава, мас.%:

ортофосфорная кислота - 33,0 - 35,0

этиловый спирт - 7,5 - 8,5

бутиловый спирт - 0,7 - 1,0

гидрохинон - 0,09 - 0,11

вода с жесткостью не более 4 мгэкв/л - остальное

В качестве ортофосфорной кислоты используют термическую ортофосфорную кислоту по ГОСТ 9980, спирт применяют этиловый технический.

Состав имеет следующие показатели:

плотность г/см3 при 20oC 1,01 - 1,13;

условно-общая кислотность 25,00 - 30,00;

отношение условно-общей кислотности к свободной кислотности 1,90 - 2,05;

плотность фосфатного покрытия, г/м2 2,00 - 3,50;

температура раствора при обработке, oC +5 - +35;

время образования фосфатного слоя, мин 3 - 12.

Использование состава дает возможность отказаться от предварительной обработки: механической зачистки, обезжирования, а также от грунтования, что очень важно в условиях АЭС.

Состав наносят методом пневматического распыления, окунанием, протиркой. Процесс осуществляется следующим образом: первая стадия состоит в загрузке деталей, оборудования, на которые наносится состав, на второй стадии осуществляют химическую обработку, третья стадия улавливает растворитель в течение 3 - 12 мин, на четвертой стадии производят сушку изделий 10 - 12 мин.

Оксидно-фосфатная пленка имеет цвет от серебристо-серого до черно-стального в зависимости от толщины оксидной пленки, ржавчины и глубины коррозионных очагов.

В табл. 1 приведены рецептуры составов и их характеристики.

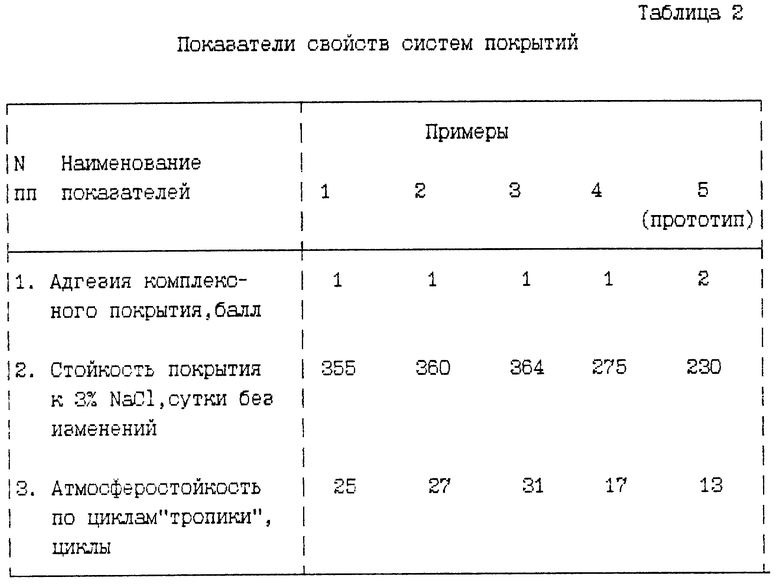

В табл. 2 даны свойства систем покрытий с использованием предлагаемого фосфатирующего состава: стойкость покрытия к 3% NaCl по ГОСТ 9.403-80, атмосферостойкость по циклам "тропики" по ГОСТ 9.401-89, адгезия в баллах по ГОСТ 15140-78.

В примерах 1 - 3 приведена технология нанесения в следующей последовательности:

первой слой - нанесение фосфатирующего состава, плотность фосфатного слоя выдерживается в пределах, г/м2, от 2,0 до 3,5;

второй слой - нанесение эмали ЭП-437 толщиной 0,5 мкм, время высыхания до степени 3 - 25-27 час. (Технологический регламент эмали ЭП-437 N 44-88).

Пример 4 иллюстрирует использование недеминерализованной воды с жесткостью 7-10 мгкэв/л в фосфатирующем составе, пример 5 - прототип.

Нанесение эмали ЭП-437 в примерах 4 и 5 произведено, как в примерах 1 - 3.

В предлагаемых системах покрытий вместо эпоксидных эмалей могут быть использованы алкидно-меламиновые, кремнийорганические и другие эмали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ХОЛОДНОГО ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2194090C2 |

| ГРУНТОВКА ФОСФАТИРУЮЩАЯ | 1997 |

|

RU2142970C1 |

| Состав для фосфатирования металлических поверхностей на основе фосфорной кислоты | 2023 |

|

RU2817628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ЦИНКОВЫХ ПОКРЫТИЙ | 1998 |

|

RU2148678C1 |

| СОСТАВ ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241069C2 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОПРОЧНЫХ МЕТИЗОВ ДЛЯ МОНТАЖА КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ И ИНГИБИРУЮЩИЙ СОСТАВ ДЛЯ ИХ ОБРАБОТКИ | 2007 |

|

RU2354748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ МАГНИЕВОГО СПЛАВА | 2001 |

|

RU2207400C1 |

| МОРОЗОСТОЙКИЙ ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2004 |

|

RU2263159C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ И ОБЕЗЖИРИВАНИЯ МЕТАЛЛОВ | 1992 |

|

RU2027794C1 |

| Паста для очистки металлической поверхности | 1981 |

|

SU985149A1 |

Фосфатирующий состав относится к технологии обработки поверхностей металлических изделий и может быть использован для обработки трубопроводов, градирен АЭС перед окраской, содержит, мас. % : ортофосфорную кислоту 33,0 - 35,0; этиловый спирт 7,5 - 8,5; бутиловый спирт 0,7-1,0; гидрохинон 0,09 - 0,11; воду с жесткостью не более 4 мгэкв/л остальное. Технический результат - адгезия комплексного покрытия, балл - 1, стойкость покрытия к 3% NaCI, сушки без изменений 275-366, атмосферостойкость по циклам "тропики", циклы 17-27. 2 табл.

Фосфатирующий состав, включающий ортофосфорную кислоту, этиловый спирт, бутиловый спирт, гидрохинон и воду, отличающийся тем, что вода в составе имеет жесткость не более 4 мгэкв/л, а компоненты состава взяты при следующем соотношении, мас.%:

Ортофосфорная кислота - 33,00-35,00

Этиловый спирт - 7,50-8,50

Бутиловый спирт - 0,70-1,00

Гидрохинон - 0,09-0,11

Вода с жесткостью не более 4 мгэкв/л - Остальное

| Попилов Л.Я | |||

| Новые материалы для судостроения | |||

| - Л.: Судостроение, 1972, с.446-447 | |||

| Применение специальных покрытий для защиты от коррозии сооружений и обработка поверхности, Москва, ВНИИОЭНГ, 1974, с.72 | |||

| Окраска по ржавчине | |||

| Тезисы докладов третьего Всесоюзного научно-технического семинара, Горький, 1979, с.96. |

Авторы

Даты

2000-01-27—Публикация

1999-02-24—Подача