Изобретение относится к химическому машиностроению и может быть использовано для проведения процессов смешивания и гомогенизации в системе жидкость-газ.

Изобретение может быть использовано в химической, нефтяной, строительной и других отраслях промышленности.

Известно устройство для диспергирования газа в жидкости, состоящее из резервуара, вертикальной питающей трубы, погруженной в жидкость всасыващей камеры, смонтированной на нижней части трубы центробежного колеса насоса, вращающегося внутри корпуса диффузора и электродвигателя, приводящего в движение центробежное колесо насоса.

Устройство работает следующим образом.

При установке корпус диффузора, камера и часть трубы заполняется жидкостью. После включения двигателя последний приводит во вращение центробежное колесо насоса. Под влиянием центробежной силы жидкость притягивается к колесу и выгоняется наружу, как это имеет место в центре- бежном насосе. Жидкость, находящаяся в трубе, уходит, а газ резко всасывается во всасывающую камеру и, в свою очередь всасывает газ через трубу. Во всасывающей камере образуются сильные завихрения, вызывавшие образование эмульсии газа в жидкости. Эта эмульсия поступает в колесо и с силой выбрасывается между неподвижными лопатками.

Недостатком данного устройства явля- ется то, что колесо насоса закручивает газожидкостную смесь во всасывающей камере, что приводит к сепарации газа, которая снижает коэффициент газосодержания (рг газожидкостной смеси, а также к образованию больших газовых пузырьков, что снижает коэффициент поверхности контакта фаз (а), причем эти пузырьки не пульсируют и не схлопываются, тем самым не повышая коэффициент массопереноса

0ж).

Известен барботер для насыщения жидкости газами тепломассообмена между ними.

По наибольшему количеству аналогич- ных узлов и деталей, масштабам и условиям применения, данное изобретение принято в качестве прототипа.

Барботер состоит из корпуса с днищем, цилиндрической обечайки с крышкой, рас- положенной на днище корпуса, по оси которой установлен вал с перемешивающим устройством, привода, соединенного муфтой с валом и размещенного под днищем, и

патрубка ввода газа. В цилиндрической обечайке установлена вертикальная цилиндрическая перегородка, образующая камеру, соединенную с патрубком. В крышке по концентрическим окружностям выполнены отверстия. Между перемешивающим устройством и крышкой друг над другом установлены кольцевые перфорированные по концентрическим окружностям перегородки. Нижняя перегородка соединена с валом, а отверстия в перегородке выполнены коническими.

Барботер работает следующим образом.

Газ под давлением подается по патрубку в камеру и выходит в корпус, заполненный жидкостью в тот момент, когда совмещены отверстия в крышке и перегородках. Газ отсекается вращающей перегородкой в виде пузырьков. Частота пульсации пузырьков регулируется скоростью вращения перегородки и количеством отверстий. Радиальный поток жидкости, создаваемый перемешивающим устройством, вымывает пузырьки из верхней неподвижной перегородки, не давая им скапливаться и укрупняться.

Прототип как и аналог обладает рядом недостатков. Газосодержание рг газожидкостной смеси будет низким потому, что перемешивающее устройство создает центробежное поле, в результате чего пузырьки, вылетевшие из отверстий верхней неподвижной перегородки, попав в это поле, сепарируются, т.е. газожидкостная смесь дегазируется.

Отсекаемые дискретные порции газа, образующие пузырьки, не обеспечивают повышения коэффициента массопереноса (бж), так как эти пузырьки не пульсируют (не изменяют своих размеров, не схлопываются), т.е. неинтенсивно обновляется межфазная поверхность.

Поверхность контакта фаз (а) также небольшая, так как пузырьки, полученные данным методом (компрессионный метод), имеют большие размеры.

Цель изобретения - увеличение скорости химического взаимодействия и исключение проскока больших газовых пузырьков в готовый продукт.

Поставленная цель достигается тем, что периферийная часть ротора выполнена в виде сужающегося кольцевого канала.

Выполнение периферийной части ротора в виде сужающегося кольцевого канала позволит: многократно изменять величину и направление скорости газа относительно жидкости до полного его растворения. Это

происходит следующим образом. Кавитиру- ющие струи жидкости вылетают из прорезей ротора в кольцевой канал и эжектируют находящийся там газ. По мере сужения кольцевого канала газожидкостные струи сливаются в сплошной газожидкостный поток. К тому времени скорость газа изменилась от нуля до скорости газожидкостного потока, т.е. относительно жидкости скорость газа стала равной нулю. Под воздейст- вием центробежного поля, создаваемого ротором, большие (сепарируемые под воздействием центробежного поля) пузырьки газа будут сепарироваться, перемещаясь в сторону оси аэратора. В этот момент вре- мени направление скорости газа изменится на противоположное, а ее величина относительно жидкости будет больше скорости газожидкостного потока. Такой режим движения газа способствует повышению коэффициента массопереноса (/Зж), так как интенсивно обновляется межфазная поверхность;

получить более мелкие газовые пузырьки за счет увеличения скорости столкнове- ния между сепарационными большими газовыми пузырьками, движущимися в направлении к оси аэратора, и последующим газожидкостным потоком, движущимся к периферии. Это позволит увеличить повер- хность контакта фаз (а);

создать условия для пульсации и схло- пывания больших газовых пузырьков, за счет изменения гидростатического давления газожидкостного потока, движущегося по сужающемуся кольцевому каналу. В результате изменения гидростатического давления газовые пузырьки будут увеличиваться или уменьшаться в зависимости от того, к периферии или к оси аэратора они перемещаются. Пульсация и схлопы- вание газовых пузырьков способствует интенсивному обновлению межфазной поверхности, что повышает коэффициент массопереноса (). В минимальном се- чении кольцевого канала (жидкость не успевает полностью выйти из кольцевого канала за период, когда прорези ротора закрыты, это исключает попадание газа в кольцевой отвод и далее в выходной патру- бок. Таким образом газ не попадает в готовый продукт и не дегазируется из него, не уменьшается коэффициент газосодержания .

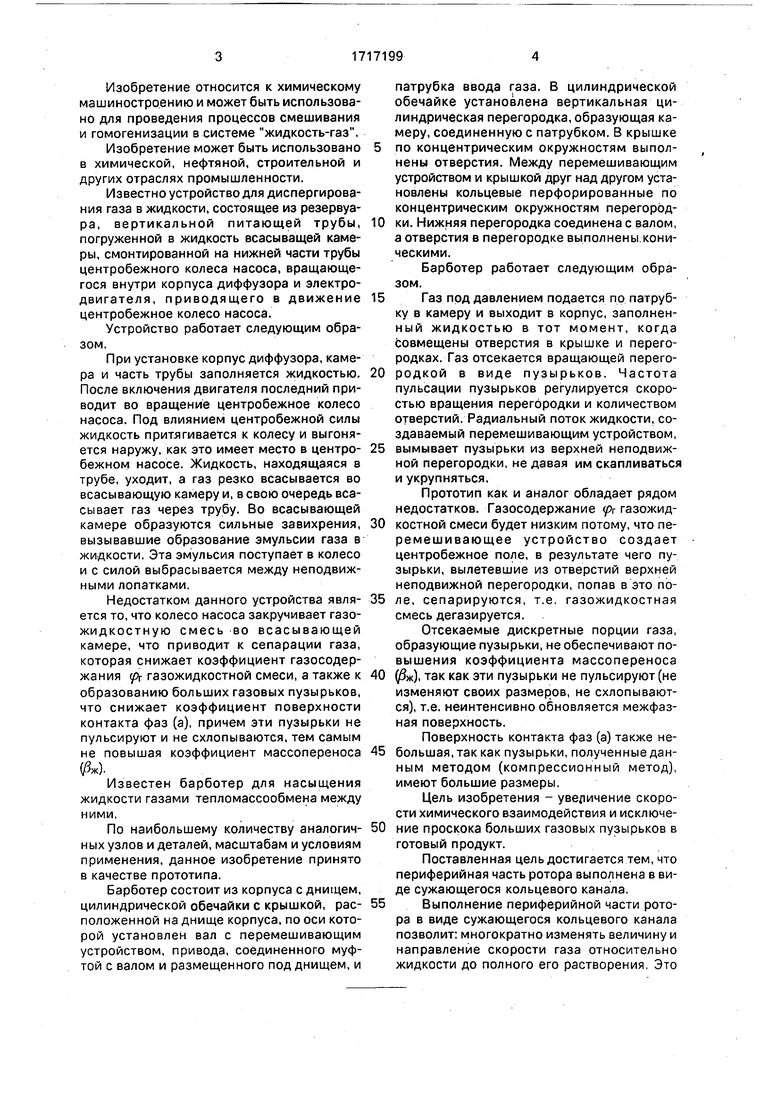

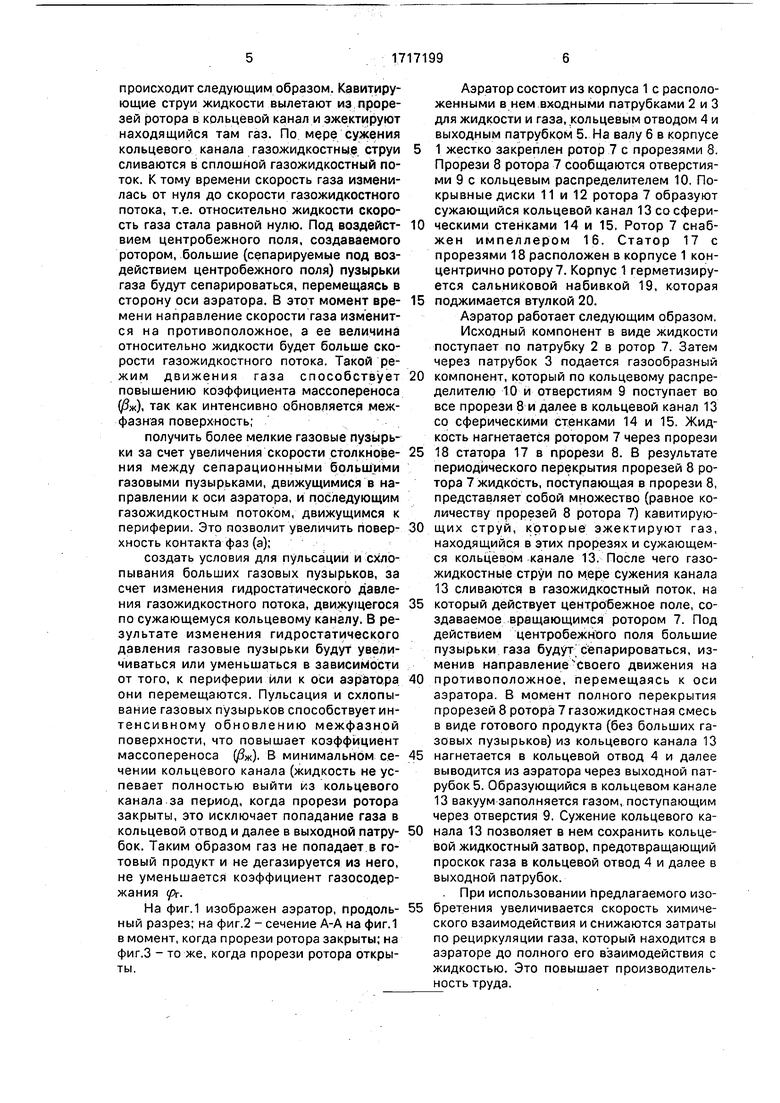

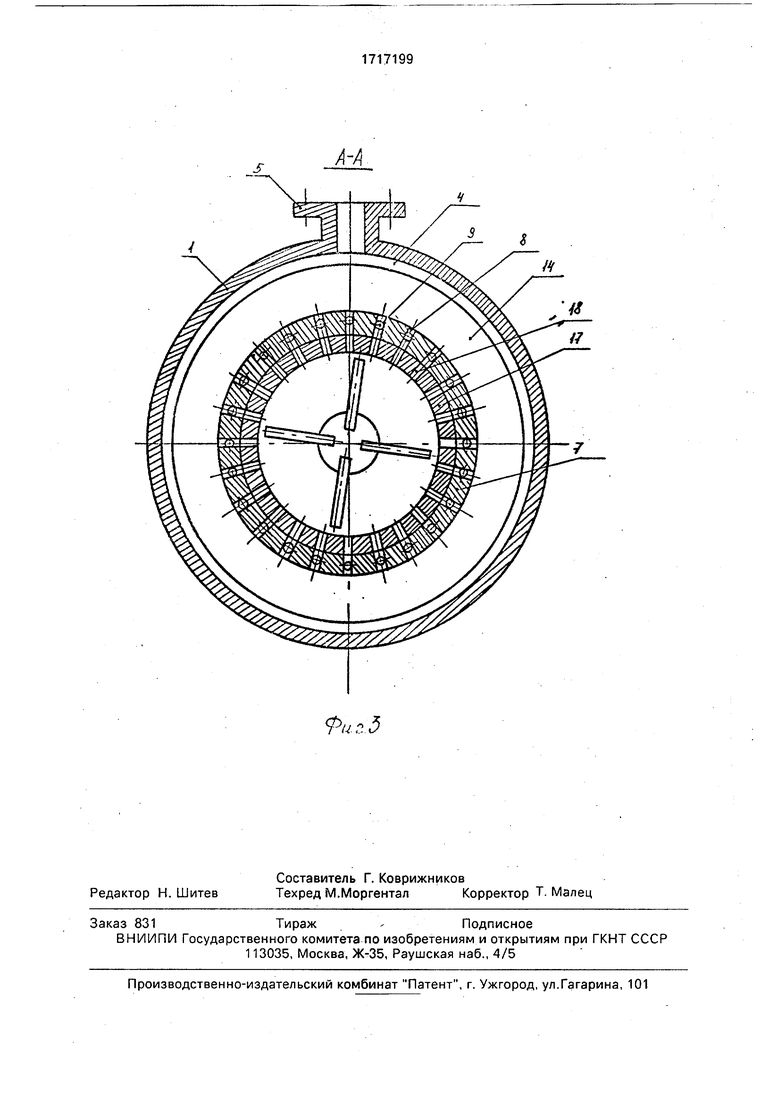

На фиг.1 изображен аэратор, продоль- ный разрез; на фиг.2 - сечение А-А на фиг.1 в момент, когда прорези ротора закрыты; на фиг.З - то же, когда прорези ротора открыты.

Аэратор состоит из корпуса 1 с расположенными в нем входными патрубками 2 и 3 для жидкости и газа, кольцевым отводом 4 и выходным патрубком 5. На валу 6 в корпусе 1 жестко закреплен ротор 7 с прорезями 8. Прорези 8 ротора 7 сообщаются отверстиями 9 с кольцевым распределителем 10. Покрывные диски 11 и 12 ротора 7 образуют сужающийся кольцевой канал 13 со сферическими стенками 14 и 15. Ротор 7 снабжен импеллером 16. Статор 17 с прорезями 18 расположен в корпусе 1 кон- центрично ротору. Корпус 1 герметизируется сальниковой набивкой 19, которая поджимается втулкой 20.

Аэратор работает следующим образом.

Исходный компонент в виде жидкости поступает по патрубку 2 в ротор 7. Затем через патрубок 3 подается газообразный компонент, который по кольцевому распределителю 10 и отверстиям 9 поступает во все прорези 8 и далее в кольцевой канал 13 со сферическими Стенками 14 и 15. Жидкость нагнетается ротором 7 через прорези 18 статора 17 в прорези 8. В результате периодического перекрытия прорезей 8 ротора 7 жидкость, поступающая в прорези 8, представляет собой множество (равное количеству прорезей 8 ротора 7) кавитирую- щих струй, которые эжектируют газ, находящийся в этих прорезях и сужающемся кольцевом канале 13. После чего газожидкостные струи по мере сужения канала 13 сливаются в газожидкостный поток, на который действует центробежное поле, создаваемое вращающимся ротором 7. Под действием центробежного поля большие пузырьки газа будут сепарироваться, изменив направление-своего движения на противоположное, перемещаясь к оси аэратора. В момент полного перекрытия прорезей 8 ротора 7 газожидкостная смесь в виде готового продукта (без больших газовых пузырьков) из кольцевого канала 13 нагнетается в кольцевой отвод 4 и далее выводится из аэратора через выходной патрубок 5. Образующийся в кольцевом канале 13 вакуум заполняется газом, поступающим через отверстия 9. Сужение кольцевого канала 13 позволяет в нем сохранить кольцевой жидкостный затвор, предотвращающий проскок газа в кольцевой отвод 4 и далее в выходной патрубок.

. При использовании предлагаемого изобретения увеличивается скорость химического взаимодействия и снижаются затраты по рециркуляции газа, который находится в аэраторе до полного его взаимодействия с жидкостью. Это повышает производительность труда.

Формула изобретения Аэратор содержащий корпус с патрубками, статор и ротор с прорезями, отличающийся тем, что, с целью увеличения скорости химического взаимодействия и исключения проскока больших газовых пузырьков в готовый продукт, ротор выполнен в виде колеса центробежного насоса, периферийная часть ротора выполнена в виде сужающегося кольцевого канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬГАТОР | 1999 |

|

RU2167704C2 |

| Аэратор | 1988 |

|

SU1583369A1 |

| Устройство для создания газожидкостного потока, способ и система для растворения газа в жидкости | 2023 |

|

RU2814349C1 |

| Насосно-эжекторная установка | 1990 |

|

SU1732005A1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТИ | 2017 |

|

RU2636727C1 |

| ПЕРЕМЕШИВАЮЩЕЕ УСТРОЙСТВО | 1999 |

|

RU2156158C1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| МАССООБМЕННЫЙ АППАРАТ | 2014 |

|

RU2576056C2 |

| Смеситель барботажного типа | 1989 |

|

SU1669524A1 |

Изобретение относится к химическому машиностроению. Целью изобретения является увеличение скорости химического взаимодействия и исключение проскока больших газовых пузырьков в готовый продукт. Аэратор имеет корпус 1 с входными патрубками 2 и 3 для жидкости и газа и выходным патрубком 5. На валу 6 жестко закреплен ротор 7 с прорезями 8. Покрывные диски 11 и 12 ротора 7 образуют сужающийся кольцевой канал 13. Статор 17 с прорезями 18 расположен в корпусе 1 кон- центрично ротору 7. Жидкость, поступающая в прорези 8 в виде множества кавитирующих струй, эжектирует газ, находящийся в прорезях 8 и сужающемся канале 13. Под действием центробежного поля большие пузырьки газа перемещаются к оси аэратора. Изобретение позволяет снизить расход используемого газа. 3 ил. Ё VJ VI Ю Ю

фиг.2

Риг.З

| Устройство для диспергирования газа в жидкости | 1980 |

|

SU1190973A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Барботер | 1973 |

|

SU528110A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-07—Публикация

1990-02-12—Подача