Изобретение относится к цветной металлургии и может быть использовано в технологии производства глинозема.

При производстве глинозема щелочными способами гидроксид алюминия (гидрат), получаемый в процессе декомпозиции или карбонизации, фильтруется и промывается перед прокладкой в печах кальцинации. Остаточная влажность гидроксида алюминия составляет 12-20%.

Снижение влажности гидроксида алюминия на последней ступени фильтрации дает следующие преимущества: снижение примесей в глиноземе; снижение расхода тепла на сушку и прокалку в количестве 50 кДж/кг на 1% влаги.

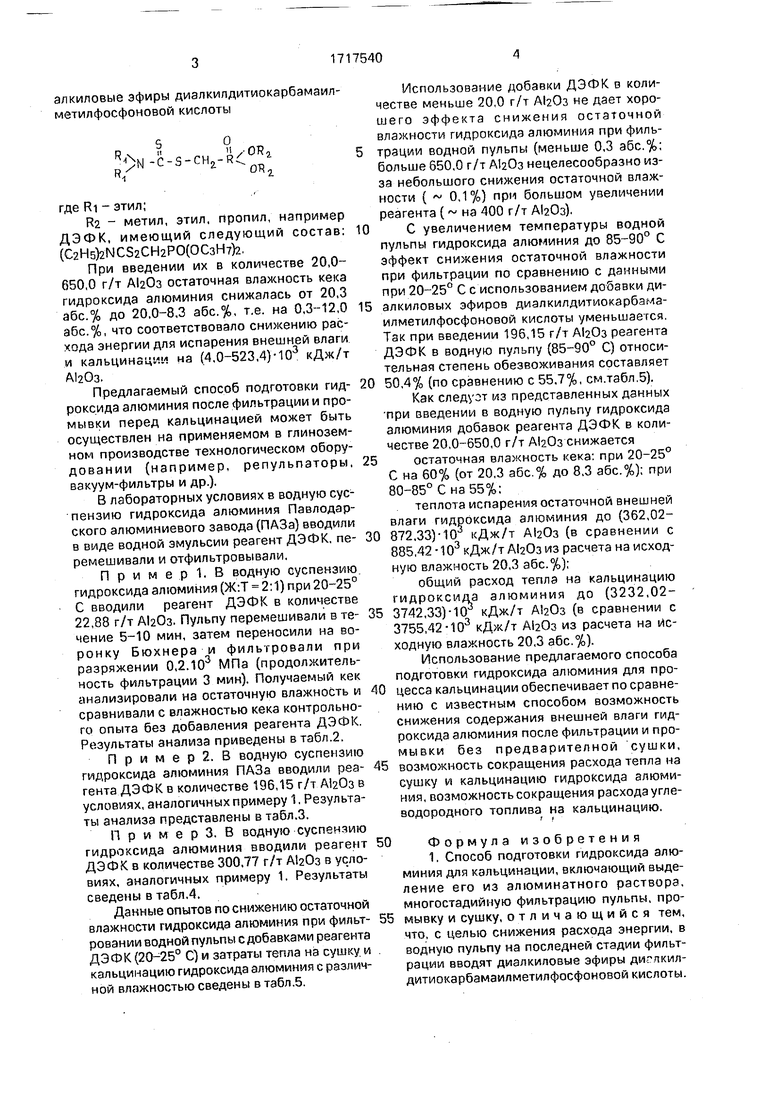

Известен способ подготовки гидроксида алюминия, включающий выделение его из алюминатного раствора, многостадийную фильтрацию пульпы, промывку и сушку. Однако в этом способе испарение внешней влаги при сушке связано с большими энергетическими затратами (табл.1).

Расход тепла на испарение внешней влаги гидроксида алюминия с исходной влажностью 12 абс.% представлено в табл.1.

Наиболее близким к предлагаемому является способ, включающий сушку в системе подогревателей (печах) кипящего слоя с теплообменниками. Расход тепла на подогрев гидроксида алюминия снижается за счет использования тепла отходящих газов, воздуха холодильников.

Недостатком известного способа являются значительный расход энергии на удаление внешней влаги из гидроксида алюминия, расход углеводородного топлива (например, мазута и других) для испарения этой влаги и потери щелочи за счет большой влажности (остаточной) гидрата (гидроксида алюминия).

Целью изобретения является снижение расхода энергии.

Поставленная цель достигается тем, что в предлагаемом способе на последней стадии фильтрации в водную пульпу вводят дисл

Х|

XI

сл

N

алкиловые эфиры диалкмлдитиокарбамаил- метилфосфоновой кислоты

sо

1( /

-C-S-CH2-RЈ

ORa

ОЯ о

где RI - этил;

R2 - метил, этил, пропил, например ДЭФК, имеющий следующий состав:

(C2H5)2NCS2CH2PO(OC3H7)2,

При введении их в количестве 20,0- 650,0 г/т остаточная влажность кека гидроксида алюминия снижалась от 20,3 абс.% до 20,0-8,3 абс.%, т.е. на 0,3-12,0 абс.%, что соответствовало снижению расхода энергии для испарения внешней влаги .и кальцинации на (4.0-523,4)-103 кДж/т

А)20з.

Предлагаемый способ подготовки гидроксида алюминия после фильтрации и промывки перед кальцинацией может быть осуществлен на применяемом в глиноземном производстве технологическом оборудовании (например, репульпаторы, вакуум-фильтры и др.),

В лабораторных условиях в водную суспензию гидроксида алюминия Павлодарского алюминиевого завода (ПАЗа) вводили в виде водной эмульсии реагент ДЭФК, перемешивали и отфильтровывали,

Пример. В водную суспензию, гидроксида алюминия (Ж:Т 2:1) при 20-25° С вводили реагент ДЭФК в количестве 22,88 г/т АЬОз. Пульпу перемешивали в течение 5-10 мин, затем переносили на воронку Бюхнера и фильтровали при разряжении 0.2.103 МПа (продолжительность фильтрации 3 мин). Получаемый кек анализировали на остаточную влажность и сравнивали с влажностью кека контрольного опыта без добавления реагента ДЭФК. Результаты анализа приведены в табл.2.

Пример 2. В водную суспензию гидроксида алюминия ПАЗа вводили реагента ДЭФК в количестве 196,15 г/т А120з в условиях, аналогичных примеру 1, Результаты анализа представлены в табл.3.

П р и м е р 3, В водную суспензию гидроксида алюминия вводили реагент ДЭФК в количестве 300.77 г/т в условиях, аналогичных примеру 1. Результаты сведены в табл,4.

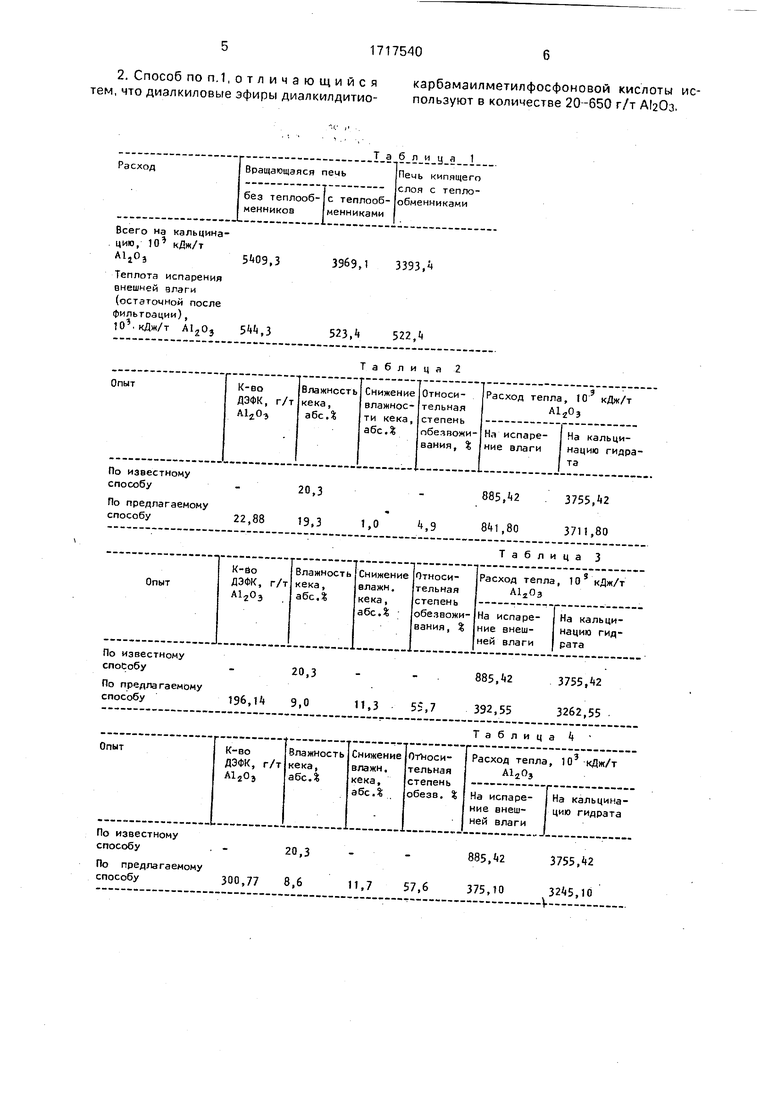

Данные опытов по снижению остаточной влажности гидроксида алюминия при фильтровании водной пульпы с добавками реагента ДЭФК (2СК250 С) и затраты тепла на сушку и кальцинацию гидроксида алюминия с различной влажностью сведены в табл.5.

Использование добавки ДЭФК в количестве меньше 20,0 г/т А120з не дает хорошего эффекта снижения остаточной влажности гидроксидэ алюминия при фильтрации водной пульпы (меньше 0,3 абс.%; больше 650,0 г/т нецелесообразно из- за небольшого снижения остаточной влажности ( 0,1%) при большом увеличении реагента ( на 400 г/т АЬОз).

С увеличением температуры водной пульпы гидроксида алюминия до 85-90° С эффект снижения остаточной влажности при фильтрации по сравнению с данными при 20-25° С с использованием добавки диалкиловых эфиров дизлкилдитиокарбама- илметилфосфоновой кислоты уменьшается. Так при введении 196,15 г/т реагента ДЭФК в водную пульпу (85-90° С) относительная степень обезвоживания составляет

50,4% (по сравнению с 55,7%, см.табл,5).

Как следуот из представленных данных при введении в водную пульпу гидроксида алюминия добавок реагента ДЭФК в количестве 20,0-650,0 г/т снижается

остаточная влажность кека: при 20-25°

С на 60% (от 20,3 абс.% до 8.3 абс.%); при 80-85° С на 55%:

теплота испарения остаточной внешней влаги гидроксида алюминия до (362,02872,33)-103 кДж/т (в сравнении с 885,42 10 кДж/т из расчета на исходную влажность 20,3 абс.%);

общий расход тепла на кальцинацию гидроксида алюминия до (3232,023742,33)-103 кДж/т АЬОз (в сравнении с 3755,42-103 кДж/т AizCb из расчета на исходную влажность 20,3 абс.%).

Использование предлагаемого способа подготовки гидроксида алюминия для процесса кальцинации обеспечивает по сравнению с известным способом возможность снижения содержания внешней влаги гидроксида алюминия после фильтрации и про- мывки без предварителной сушки,

5 возможность сокращения расхода тепла на сушку и кальцинацию гидроксида алюминия, возможность сокращения расхода углеводородного топлива на кальцинацию.

Формула изобретения 1. Способ подготовки гидроксида алюминия для кальцинации, включающий выделение его из алюминатного раствора, многостадийную фильтрацию пульпы, про- мывку и сушку, отличающийся тем, что, с целью снижения расхода энергии, в водную пульпу на последней стадии фильтрации вводят диалкиловые эфиры диглкил- дитиокарбамаилметилфосфоновой кислоты.

2. Способ по п.1,отличающийся карбэмаилметилфосфоновой кислоты ис- тем, что диэлкиловые эфиры диалкилдитио- пользуют в количестве 20-650 г/т .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки гидроксида алюминия к кальцинации | 1990 |

|

SU1771468A3 |

| Способ подготовки гидроксида алюминия для кальцинации | 1990 |

|

SU1838240A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕСЧАНОГО ГЛИНОЗЕМА ПРИ ПЕРЕРАБОТКЕ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ СПОСОБОМ СПЕКАНИЯ | 2005 |

|

RU2381992C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЁМА | 2022 |

|

RU2774385C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ | 2024 |

|

RU2840984C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА АЛЮМИНИЯ | 1997 |

|

RU2175641C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВОЙ ДОБАВКИ-АДСОРБЕНТА | 2011 |

|

RU2473230C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 2003 |

|

RU2258035C2 |

Изобретение относится к металлургии и может быть использовано в технологии производства глинозема. Цель изобретения - снижение расхода энергии. Для этого гидро- ксид алюминия выделяют из алюминатного раствора. Полученную пульпу подвергают многостадийной фильтрации и промывке. На последней стадии фильтрации вводятди- алкиловые эфирьГдиалкилдитиокарбамаил- метилфосфоновой кислоты. После этого полученный гидроксид подвергают сушке. Данный способ позволяет снизить расход тепла на сушку. 1 з.п. ф-лы, 5 табл.

5409,3

544,3

3969,1 3393,4

523,4

522,А

20,3 196,14 9,0

20,3 300,77 8,6

б л и у а 1

522,А

Таблица 2

Таблица 3

- .885,23755,42

11,3 55,7392,553262,55

Таблица 4

57,6

885,42 375,10

3755,42 3245,10

Таблица Ъ

| Лайнер А.И | |||

| и др | |||

| Производство глинозема | |||

| М., 1978, с.145-168. |

Авторы

Даты

1992-03-07—Публикация

1990-05-21—Подача