(54) СПОСОБ ОПРЕДЕЛЕНИЯ РАБОТОСПОСОБНОСТИ СМАЗОЧНОГО

МАСЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

| СПОСОБ СМАЗКИ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2334909C2 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2042712C1 |

| Способ определения противоизносных свойств смазочных масел | 1987 |

|

SU1559293A1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2018 |

|

RU2672266C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧНОЙ СМАЗКИ | 2009 |

|

RU2400535C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2002 |

|

RU2217483C1 |

| Противоизносная и противозадирная присадка к смазочным маслам | 1981 |

|

SU1043162A1 |

| Смазочное масло для трансмиссий и шарниров винтов вертолетов | 2020 |

|

RU2739323C1 |

| СПОСОБ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ ПОЛУЖИДКИХ СМАЗОК | 2023 |

|

RU2815207C1 |

1

Изобретение относится к способу определения работоспособности смазочных масел в механо-динамических условиях применительно к работе в тяжелонагруженных подшипниках качения.

При разработке или подборе масла для тяжелонагруженных механизмов проводят прямые эксплуатационные испытания масел непосредственно в реальных изделиях, отдельных его агрегатах, или проводят ресурсные испытания масел на стендах, максимально приближенных по условиям работы к работе реальных изделий.

Известен способ определения работоспособности смазки в подшипниках качения путем испытания ее в условиях, соответствующих эксплуатационным при заданных значениях скорости, нагрузки, температуры. По окончании опыта устанавливают состояние смазки, характер ее распределения в подшипниковом узле и легкость вращения подшипника. На основании полученных данных оценивают эксплуатационные свойства смазки El J.

Недостатком стендовых испытаний является их большая длительность и низкая воспроизводимость результат тов

Известен способ определения смазывающих свойств масел на четырехшариковой машине, на которой могут

to быть определены следующие показатели: РК. - критическая нагрузка заедаг ния; PJJ - условная нагрузка сваривания; диаметр пятна износа 2J.

15

Наиболее близким по технической сущности к предлагаемому является способ определения работоспособности масел путем испытания их на подшипниках качения при переменной и

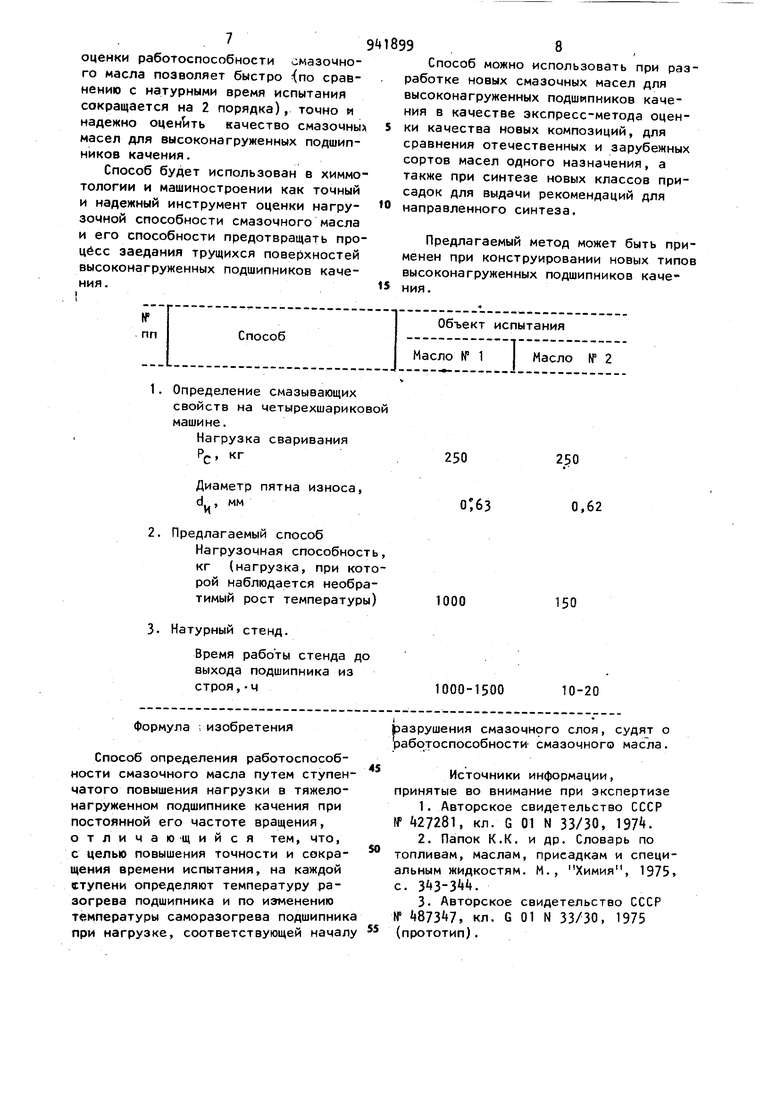

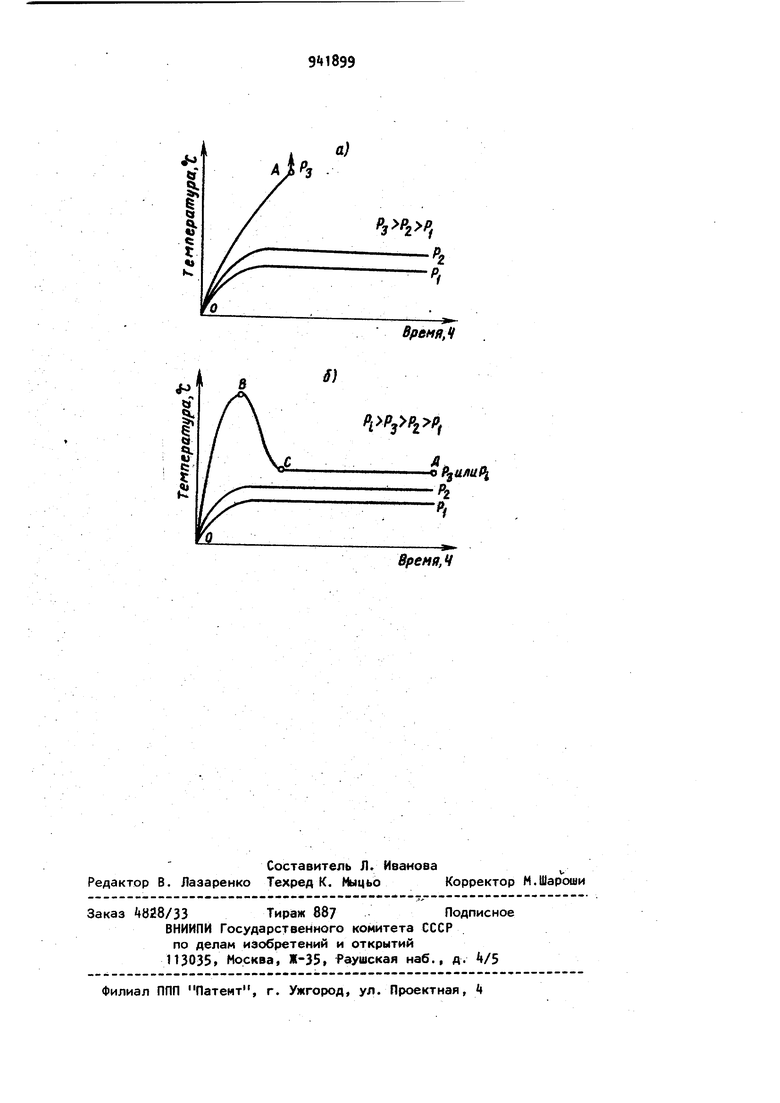

20 осевой нагрузках. По отношению времени работы подшипника до его выкраши ;вания на испытуемом масле ко времени работы на эталонном масле судят 39 о работоспособности смазочного мас ла 3. Особенность способа заключается в том, что испытания проводят не при постоянной нагрузке, а периодически повторяющимися циклами: нагружение разгружение. В период нагружения нагрузку ступенчато увеличивают до принятого значения. Однако эта особенность, призванная сократить время испытаний, не изменяет характер самого способа cteндoвыx испытаний и не исключает присущие им недостатки. Недостатками известного способа являются низкая воспроизводитель,ность результатов, большая длительность испытаний и, кроме того, невысокая точность способа за счет того, что о свойствах испытуемого масла судят не прямым образом, оценивая отдельные его качества, а косвенным по разрушению испытуемого подшипника При таком подходе качество самого подшипника, а точнее разброс качества, -предпятствует достоверной оценке свойств самого масла. Следует также отметить, что в известном спосюбе оценивают антипиттинговые свойства масла, т.е. его способность противостоять усталостно му выкрашиванию. Вместе с те, для работы в тяжело нагруженных подшипниках качения важное значение имеют и другие свойства масла, а именно: нагрузочная способность и способность предотвращать пр цесс заедания трущихся поверхностей. Эти качества масла известным способо не оцениваются. Цель изобретения - повышение точности, сокращение продолжительности, трудоемкости и стоимости способа, а ;также возможность получать не косвен ;Ную, а прямую информацию о таких свойствах масла, как нагрузочная спо собность и способность предотвращать :задир трущихся поверхностей. : Поставленная цель достигается тем что в способе определения работоспособности смазочного масла путем ступенчатого повышения нагрузки в тяжелонагруженном подшипнике качения пр постоянной его частоте вращения, на каждой ступени определяют температуру разогрева подшипника и по изменению температуры саморазогрева подшип ника при нагрузке, соответствующей 9 началу разрушения смазочного слоя, судят о работоспособности смазочного масла. Указанное отличие позволяет повысить точность, существенно сократить расход материалов (подшипники, объем масла, и др.) и затраты труда, а также значительно сократить продолжительность испытания смазочного масла для оценки его нагрузочной способности и способности предотвращать процесс заедания трущихся поверхностей высоконагруженных подшипников качения. Начертеже представлены кинематические кривые, характеризующие предлагаемый способ. Способ реализован при испытании масел в рабочем узле с подшипником качения с линейным контактом (например, роликовом коническом). Испытуемое масло заливают в рабочий узел до верхней кромки подшипника. Рабочий узел помещают в теплоизоляционную камеру минимально возможного объема. Стенд имеет систему нагружения, систему привода и систему измерения . температуры подшипника. Нагружение, например осевое, и печ редачу вращения подшипника осуществляют через теплоизоляционную камеру с минимальной теплопередачей. Измерение и регистрацию температуЭЫ производят непосредственно на неподвижном кольце работающего подшипника. Конструкция испытательной части стенда подчинена идее калориметрического устройства с тем, чтобы измерение температуры подшипника производить с максимальной чувствительностью и точностью. Начинают испыта(;)ие с опыта при нагрузке Р (заданной или произвольно выбранной). С момента включения стенда с помощью самописца записывают температурную кривую саморазогрева подшипника до момента достижения установившегося температурного режима (2-3 ч). Если нагрузочная способность масляного слоя выше приложенной нагрузки, то кинематические кривые имеют соответствующий нагрузкам Р и вид Р.(на чертеже а и б). Начальная температура невысокая и соответствует установившемуся режиму. 5 Тогда опыт останавливают, нагруз ку повышают на одну ступень (устана ливается экспериментально) и процед ра повторяется. Испытание продолжают таким образом до момента, когда в первый пери од после пуска стенда начинается ин тенсивный рост температуры саморазо рева подшипника. Это означает, что нагрузочная способность смазочного слоя превыше на и наступает переход от контактно гидродинамического режима смазки к смешанному и граничным режимам смаз ки. При этом возможны два случая поведения масла. В первом случае процесс разрушения смазочной пленки развивается спонтенно, температура подшипника непрерывно возрастает и возникает повреждение подшипника вследствие задира. Кинетическа ; кривая ОА имеет вид, соответствующий нагрузке Ri (на чертеже а). Точка А - разрушение подшипника. Во втором случае кинетическая i кривая OBCD имеет вид, представленный (на чертеже б) для той же нагру ки Р4 или некоторой более высокой (Нагрузки . Участок ОВ соответствует кривой ОА (на чертеже а). Здесь имеет место интенсивный рост температуры и начало процесса заедания. В точке В процесс разрушения смазочного слоя прекращается и начинается снижение температуры вплоть до невысокого установившегося значения в точке С. Вид кривой OBCD указывает на то, что на участке ОВ протекают реакции, инициированные температурой, которые приводят к образованию вторичного смазочного слоя с повышенной нагрузочной способностью. Таким образом, устанавливается,чт масло № 2 обладает специфической спо собностью образовывать с металлической поверхностью высокопрочный защит ный смазочный слой, предотвращающий поверхности трения от разрушения. Следовательно, масло, имеющее вид кинетической кривой температуры саморазогрева типа OBCD (на чертеже б) имеет лучшие смазывающие свойства и более высокую работоспособность. Масло № 2 оценивается как хорошее ЭЭ Масло № 1 имее| иной вид кинематической кривой, не обладает достоинствами масла № 2 и оценивается как плохое. Чем выше нагрузка, при которой масло способно обеспечить температурные кривые типа OBCD, тем выше качество масла. Продолжительность испытания по предлагаемому способу составляет 1012 ч, что на несколько порядков менее продолжительности эксплуатационных испытаний и ресурсных испытаний на стендах. Для подтверждения преимуществ предлагаемого способа по сравнению с используемыми, проведены сравнительные испытания по нагрузочной способности образцов двух масел. В качестве способов были выбраны: способ определения смазывающих свойств на четырехшариковой машине; испытание на реальном стенде. Эти способы широко используются в промышленности для оценки смазывающих свойств масел различного назначения, в том числе и для оценки масел, применяемых в высоконагруженных подшипниках качения, в то время, как известный способ не позволяет оценить этот показатель у масла. В таблице приведены результаты Испытания масел для зысаконагруженных подшипников качения разными способами. Из данных таблицы;следует, что используя метод оценки смазывающих свойств на четырехшариковой машине по ГОСТ 9 90-75. невозможно дифференцировать испытуемые масла для высоконагруженных подшипников качения. Способ определения работоспособности смазочного масла согласно изобретению однозначно разделяют испытанные масла. Так, масло № 1 только при нагрузке в 1000 кг обнаруживает необратимое нарастание температуры в подшипнике, т.е. обеспечивает надежную защиту трущихся поверхностей подшипника от заедания и повреждений, TOI да как масло № 2 уже при нагрузке 150 кг не может предотвратить повреждения подшипника. Сравнение результатов испытания масел № 1 и N° 2 по способу согласно изобретению с результатами стендовых испытаний этих же масел показывает хорошую корреляцию. Таким образом, использование предлагаемого способа 7 оценки работоспособности смазочного масла позволяет быстро по сравнению с натурными время испытания сокращается на 2 порядка), точно и надежно оценить качество смазочныл масел для высоконагруженных подшипников качения. Способ будет использован в химмотологии и машиностроении как точный и надежный инструмент оценки нагрузочной способности смазочного масла и его способности предотвращать процесс заедания трущихся поверхностей высоконагруженных подшипников качения.

Определение смазывающих свойств на четырехшариковой машине.

Нагрузка сваривания

PC

Диаметр пятна износа,

мм

и

Нагрузочная способность, кг (нагрузка, при которой наблюдается необратимый рост температуры)

Время работы стенда до выхода подшипника из строя,-ч

формула ;изобретения

Способ определения работоспособности смазочного масла путем ступенчатого повышения нагрузки в тяжелонагруженном подшипнике качения при постоянной его частоте вращения, отличаю-щийся тем, что, с целью повышения точности и сокращения времени испытания, на каждой ступени определяют температуру разогрева подшипника и по изменению температуры саморазогрева подшипника при нагрузке, соответствующей началу

250

0,62

о:бз

1000

150

1000-1500

10-20

Ьазрушения смазочного слоя, судят о работоспособности смазочного масла.

Источники информации, принятые во внимание при экспертизе

с. .

a)

S)

,

-o iKjUMf P2

ft

V

Авторы

Даты

1982-07-07—Публикация

1980-07-03—Подача