Изобретение относится к машиностроению, в частности к технологии производства печатных плат и оборудованию для их изготовления.

Известен способ получения глухих отверстий в многослойной структуре, состоящей из слоев металла-диэлектрика-металла, при котором в точках, где должны быть глухие отверстия, верхний первый медный слой обработан в соответствии с традиционной технологией фототравления для получения в нем отверстий для каждой точки. Остальная медь слоя вокруг отверстия служит маской для излучения лазера. В каждое вытравленное отверстие направляется излучение лазера, при этом отверстие формируется до второго медного слоя.

Данный способ не обеспечивает прошивки отверстий лазером в нескольких слоях печатной платы без фотохимического травления меди в местах формирования отверстий.

Известен также способ формирования отверстий в деталях из нескольких слоев, при котором для каждого этапа сверления применяются импульсы различной энергии и пространственной формы.

Недостаток описанного способа заключается в том, что он не обеспечивает высокого качества формируемых отверстий. Это объясняется тем, что диэлектрик и медная подложка печатной платы имеют различное распределение коэффициентов поглощения и отражения лазерного излучения по диапазону частот, поэтому при прошивке не обеспечивается высокое качество отверстий, в частности по стабильности диаметра в сечениях отвестия.

Устройство, выбранное в качестве прототипа, содержит два лазерных генератора, дисковый переключатель, оптическую, механическую и управляющую системы. Однако механический переключатель при использовании его как модулятора не может обеспечить независимую последовательную подачу пакетов импульсов от каждого лазера при работе одного из них в непрерывном режиме, тогда как для сверления диэлектриков наиболее рациональным является применение СО2-лазеров, которые более устойчиво и качественно работают именно в режиме непрерывной генерации.

Цель изобретения - повышение качества отверстий за счет улучшения режимов обработки.

Это достигается тем, что в способе лазерной пробивки отверстий в диэлектрике, покрытом медью, изменяя в пределах каждого пакета импульсов энрергию и пространственную форму распределения мощности излучения, изменяют и длину волны излучения. При пробивке отверстий в диэлектрике используют лазерное излучение с длиной волны 10,6 мкм, а при пробивке отверстий в меди - не более 1,06 мкм.

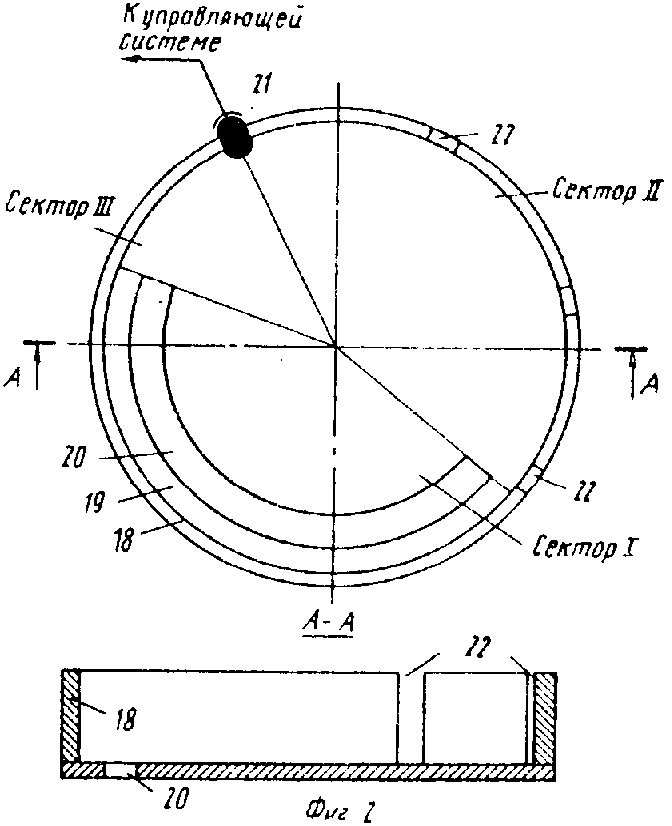

В устройство для осуществления способа, содержащем два лазера, цилиндрический модулятор, выполненный в виде секторов с датчиком положения, оптическую, механическую и управляющую системы, модулятор выполнен из трех секторов, причем первый в виде сплошной щели в дне цилиндра, второй - в виде модулирующих щелей на поверхности цилиндра, третий - без модулирующих щелей, а датчик положения установлен между вторым и третьим секторами.

Такое выполнение устройства обеспечивает автоматическое переключение режимов выполнения отверстий в слоях меди и диэлектрика, включая переключение длины волны излучения.

В предлагаемом изобретении в отличии от существующих изменение частоты производится одновременно с изменением других параметров излучения. Кроме того, частота автоматически переключается при переходе от выполнения отверстий в одном слое к выполнению отверстий в другом.

Способ осуществляют следующим образом.

Многослойная заготовка устанавливается на стол станка и системой управления выводится в позицию обработки. В процессе пробивки отверстия заготовка облучается сфокусированным лазерным импульсным излучением. В пределах каждого пакета импульсов изменяются энергия, пространственная форма распределения мощности и длина волны излучения. Первая часть импульсов в пакете с одними параметрами энергии, формы распределения и длины волны осуществляет пробивку отверстия в слое меди, вторая часть импульсов с другими параметрами - пробивку отверстия в диэлектрике. При пробивке отверстия в слое меди применяется излучение с длиной волны λ≅ 1,06 мкм, а при пробивке в слое диэлектрика с λ = 10,6 мкм.

П р и м е р. Способ обработки печатной платы осуществляется на экспериментальной установке, содержащей твердотельный лазер типа ЛТИ-502 с λ = 1,064 мкм и СО2-лазер типа ИЛГН-802 с λ = 10,6 мкм. Заготовка представляет собой два слоя фольгированного стеклотекстолита ФТС с толщиной диэлектрика hg = 65 мкм и толщиной слоя меди h1 = 35 мкм. Слои укладываются медным покрытием кверху в сторону рабчей головки. Фокальное пятно излучения лазера ЛТИ-502 устанавливается на поверхности верхнего слоя медной фольги, фокальное пятно лазера ИЛГН-802 - примерно на 50 мкм ниже. Задается перемещение рабочей головки (фокусирующая линза) в направлении заготовки со скоростью 1 мм/с и одновременно првый слой меди облучается пакетом импульсов лазера ЛТИ-502 ( λ = 1,064 мкм, мощность импульсов Ри = 100 Вт, длительность импульсов τи = 0,2 мс, частота следования импульсов Fи = 100 Гц, диаметр фокального пятна dф = 110 мкм, количество импульсов в пакете N = 2). В слое меди формируется отверстие О 110 мкм. Затем облучается первый слой диэлектрика излучением лазера ИЛГН-802 ( λ = 10,6 мкм, Pи = 40 Вт, τ и= 2 мс, Fи = 125 Гц, dф = = 120 мкм, N = 3). В слое диэлектрика формируется отверстие О 110 мкм. После этого излучением лазера ЛТИ-502 облучается второй слой меди при Pи= 110 Вт (увеличение мощности обеспечивает компенсацию потерь ее в стенках отверстий первых слоев). Формируется отверстие во втором слое меди О 110 мкм и одновременно увеличивается диаметр отверстия в первом слое меди до О 120 мкм. Затем излучением лазера ИЛГН-802 при Pн= 50 Вт формируется отверстие в следующем слое диэлектрика диаметром О 110 мкм и одновременно расширяется отверстие в первом слое до О 120 мкм. В процессе сверления слоев рабочая головка непрерывно перемещается в сторону заготовки со скоростью 1 мм/с. После формирования отверстия во втором слое диэлектрика сверление одного отверстия в плате заканчивается, и переходят к сверлению следующего отверстия. Рабочая головка устанавливается в исходное состояние. Заготовка перемещается в следующую позицию сверления. Далее цикл повторяется. Таким образом, формирование отверстий в слоях меди и диэлектрика осуществляется поочередно двумя лазерами, импульсы излучения которых имеют различную энергию (мощность), пространственную форму (диаметр фокального пятна и его положение в пространстве) и частоту излучения ( λ1 = 1,064 мкм и λ 2 = 10,6 мкм).

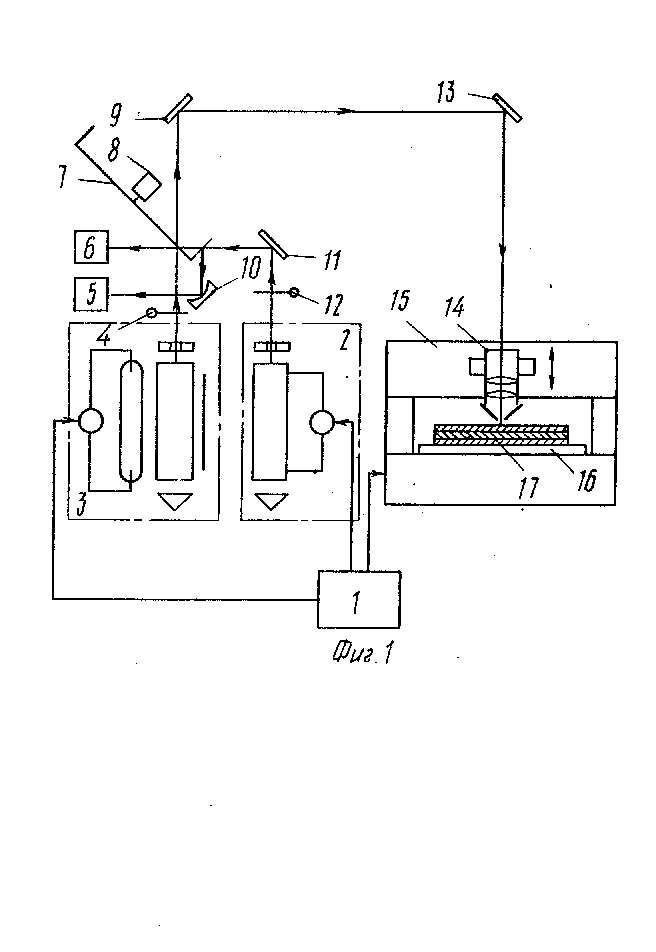

На фиг. 1 представлено устройство лазерной пробивки отверстий, на фиг. 2 - схема исполнительного узла модулятора.

Устройство состоит из управляющей системы 1, СО2-лазера 2, твердотельного лазера 3, затвора 4 твердотельного лазера 3, измерителей мощности 5 и 6, модулятора, содержащего исполнительный узел 7 и электродвигатель 8, зеркал 9-11, затвора 12 СО2-лазера 2, приемного зеркала 13, обрабатывающей головки 14, механической системы, включающей портал 15 и координатный стол 16, на котором базируются обрабатываемые печатные платы 17.

Исполнительный узел 7 модулятора состоит из полого тонкостенного цилиндра 18 с дном 19 и щелью 20 (сектор 1), датчика 21 положения, а в стенках цилиндра 18 выполнены модулирующие щели 22 (сектор 11). Датчик 21 расположен между II и III секторами исполнительного узла 7. Сектор III не имеет модулирующих щелей.

Устройство работает следующим образом.

На стол 16 устройства укладывается требуемым образом печатная плата 17, подлежащая обработке, верхняя сторона которой покрыта слоем медной фольги. Управляющая система 1 выдает команды на перемещение стола в необходимую позицию. При этом твердотельный лазер 3 находится в выключенном состоянии, а излучение СО2-лазера 2 перекрыто затвором 12. Исполнительный узел 7 моулятора вращается с заданной скоростью, попеременно пересекая оси лучей лазеров 2 и 3 секторами I, II, III. По окончании процесса позиционирования стола 16 управляющая система 1 по сигналу датчика 21 выдает команду на включение лазера 3 и окрытие затворов 4 и 12. В это время ось луча лазера 3 пересекается сектором III дна 19 модулятора, а излучение лазера 2 перекрывается стенками цилиндра 18. За время перекрытия соей излучения лазеров 2 и 3 сектором III завершается процесс открытия затвора 4 и включения перемещения головки 14 в направлении платы 17. Затем оси лучей пересекаются сектором I. Лазер 3 выдает серию импульсов излучения, мощность, частота следования и длительность которых определяются программой, заложенной в управляющей системе 1. Импульсы через щель 20 в дне 19 поступают на зеркала 9 и 13 и далее в обрабатывающую головку 14, которая фокусирует излучение на поверхность платы 17. Производится формирование отверстия в первом слое медной фольги. За время перекрытия секторами III и I оси излучения лазера 2 затвор 12 открывается и излучение лазера 2 при этом отражается поверхностью цилиндра 18 и через зеркало 10 поступает на измеритель мощности 5. Затем вращающийся узел 7 сектором II перекрывает излучение лазера 3, которое отражается от дна 19 и поступает в измеритель мощности 6, а излучение СО2-лазера, проходя через щели 22 в цилиндре 18 в виде импульсов отражается от поверхности узла 7, зеркал 9 и 13, фокусируется рабочей головкой 14, облучает первый слой диэлектрика и формирует в нем отверстие. При следующем повороте исполнительного узла 7 в такой же последовательности осуществляется сверление отверстий во вторых слоях меди и диэлектрика и т. д. По окончании сверления заготовки во время перекрытия излучения секторами III и I закрываются затворы 4 и 12. По сигналу датчика 21 прекращается перемещение головки 14 и управляющая система 1 дает команду на переход стола 16 в следующую позицию и возврат головки в исходное состояние.

Использование предлагаемого способа и устройства позволяет по сравнению с известными значительно повысить качество выполняемых в печатных платах отверстий, так как для обработки каждого слоя применяются оптимальные параметры лазерного излучения по мощности, пространственной форме и длине волны. (56) Заявка Японии N 61-6755, кл. B 23 K 26/00, 1986.

Заявка ЕР N 86-02301, кл. B 23 K 26/00, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля процесса лазерной пробивки отверстий в печатных платах | 1990 |

|

SU1796385A1 |

| СПОСОБ ЛАЗЕРНОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012464C1 |

| СПОСОБ ПРОБИВКИ МИКРООТВЕРСТИЙ ЛАЗЕРНЫМ ИМПУЛЬСНЫМ ИЗЛУЧЕНИЕМ | 2011 |

|

RU2492036C1 |

| Способ лазерного сверления отверстий и устройство для его осуществления | 1990 |

|

SU1750900A1 |

| УСТРОЙСТВО ДЛЯ МНОГОЛУЧЕВОЙ ЛАЗЕРНОЙ ОБРАБОТКИ | 1989 |

|

SU1617792A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1991 |

|

RU2013035C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ МНОГОИМПУЛЬСНОГО ЛАЗЕРНОГО ФОРМИРОВАНИЯ ОТВЕРСТИЙ ПРЕИМУЩЕСТВЕННО В ПЕЧАТНЫХ ПЛАТАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

SU1591338A1 |

| ОПТИЧЕСКИЙ ЭЛЕМЕНТ ЛАЗЕРНОГО РЕЗОНАТОРА | 1999 |

|

RU2166819C2 |

| РАСТВОР ДЛЯ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ И СПОСОБ ЛАЗЕРНО-ИНДУЦИРОВАННОЙ МЕТАЛЛИЗАЦИИ ДИЭЛЕКТРИКОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2010 |

|

RU2462537C2 |

Изобретение относится к технологии и оборудованию для лазерной пробивки отверстий. Цель изобретения - повышение качества при пробивке отверстий в диэлектрике, покрытом медью. При пробивке отверстий сфокусированным импульсным лазерным излучением осуществляют последовательную пробивку отверстий, изменяя в пределах каждой серии импульсов энергию и пространственную форму распределения мощности излучения. При этом в пределах каждой серии импульсов изменяют длину волны излучения. При пробивке отверстий в диэлектрике используют лазерное излучение с длиной волны 10,6 мкм, а при пробивке отверстий в медицине более 1,06 мкм. Модулятор устройства для такой обработки выполнен из трех секторов, причем первый - в виде сплошной щели в дне цилиндра, второй - в виде модулирующих щелей на поверхности цилиндра, а датчик положения установлен между вторым и третьим секторами. В результате в процессе обработки получают стенки отверстия высокого качества. 2 н. п. ф-лы, 1 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-02-15—Публикация

1989-03-27—Подача