Изобретение относится к устройствам получения парогазовых или газожидкостных смесей и может быть использовано в химической, электронной и других отраслях промышленности, в частности в процессах получения кварцевых заготовок для волоконно-оптических световодов, в производстве интегральных микросхем.

Цель изобретения - стабилизация состава парогазовой смеси за счет поддержания постоянного уровня жидкости в испарителе.

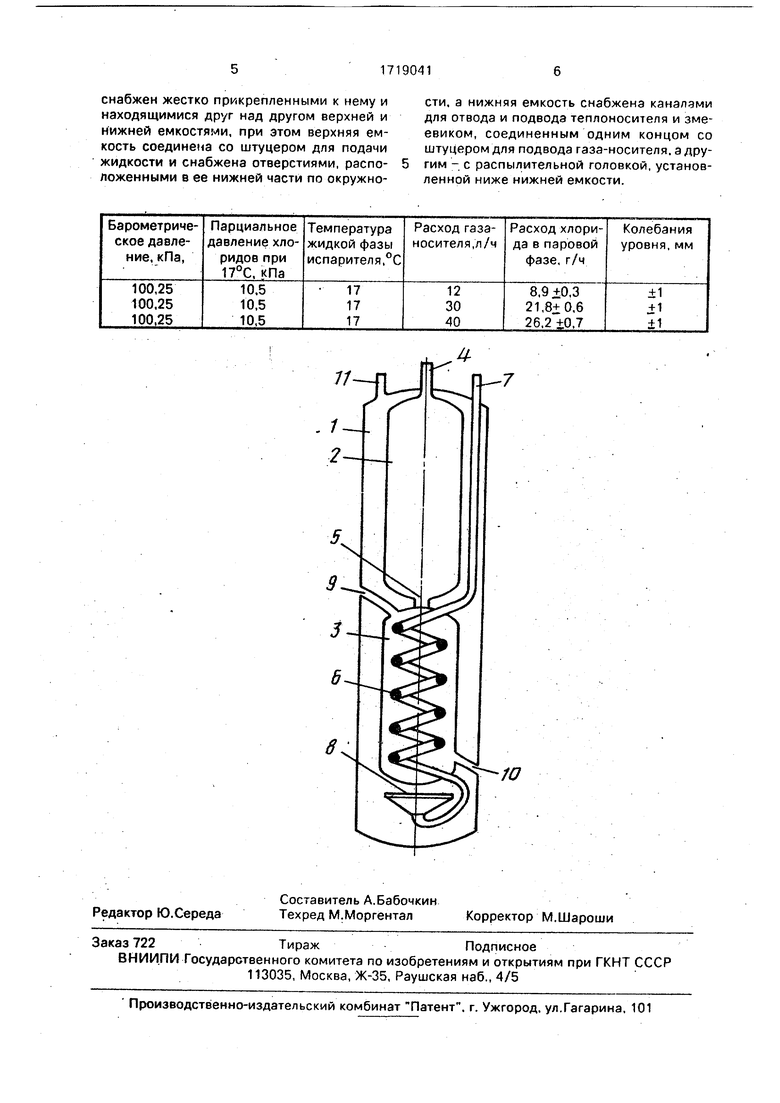

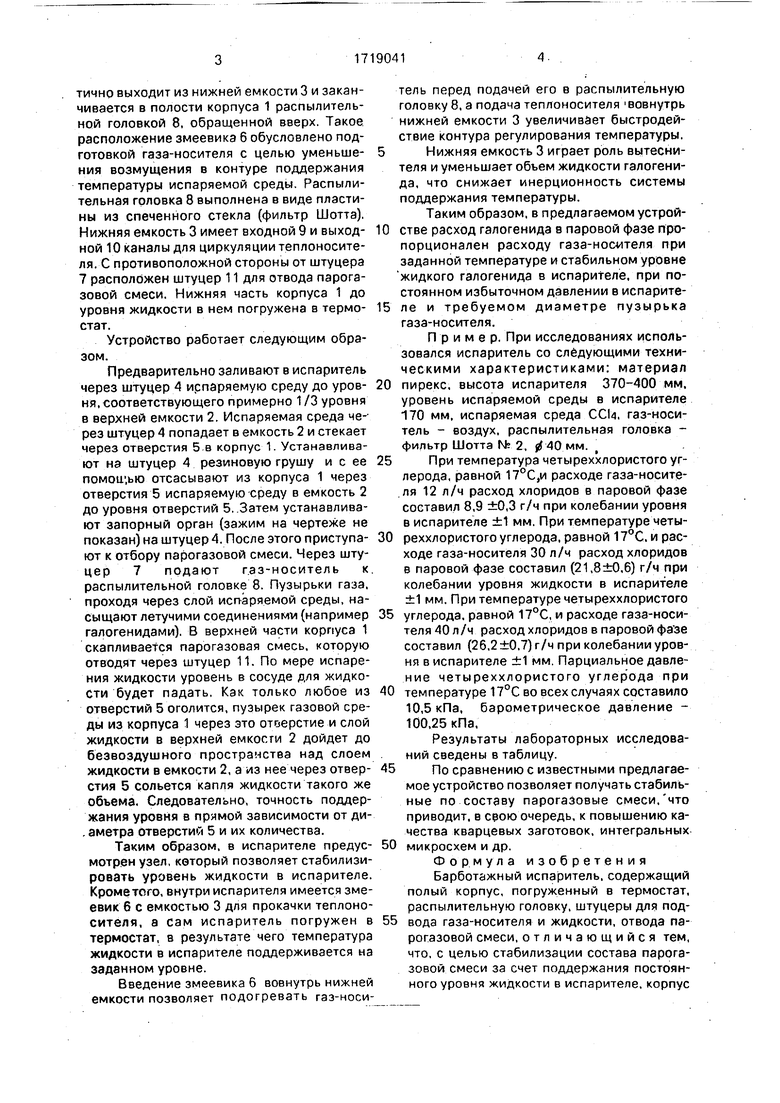

На чертеже показана принципиальная схема устройства.

Барботажный испаритель состоит из полого стеклянного цилиндрического корпуса 1, заполненного жидкостью, внутри которого размещены верхняя емкость 2 в форме газовой бюретки и нижняя емкость 3 так, что емкость 2 нижней своей частью жестко прикреплена к верхней части емкости Зине сообщается с ней, а верхняя ее часть жестко прикреплена к корпусу 1 и имеет штуцер 4 для ввода жидкости, выведенный наружи корпуса 1. В нижней части верхней емкости 2 по окружности выполнены отверстия 5, размер и количество которых определяются в зависимости от требований к точности поддержания уровня. Внутри нижней емкости 3 расположен змеевик 6, имеющий свое продолжение в корпусе испарителя и заканчивающийся выведенным наружу из испарителя штуцером 7 для подвода газа- носителя. Другой конец змеевика 6 гермею о

тично выходит из нижней емкости 3 и заканчивается в полости корпуса 1 распылительной головкой 8, обращенной вверх. Такое расположение змеевика 6 обусловлено подготовкой газа-носителя с целью уменьшения возмущения в контуре поддержания температуры испаряемой среды. Распылительная головка 8 выполнена в виде пластины из спеченного стекла (фильтр Шотта). Нижняя емкость 3 имеет входной 9 и выходной 10 каналы для циркуляции теплоносителя. С противоположной стороны от штуцера 7 расположен штуцер 11 для отвода парогазовой смеси. Нижняя часть корпуса 1 до уровня жидкости в нем погружена в термостат.

Устройство работает следующим образом.

Предварительно заливают в испаритель через штуцер 4 ирпаряемую среду до уровня, соответствующего примерно 1/3 уровня в верхней емкости 2. Испаряемая среда че-- рез штуцер 4 попадает в емкость 2 и стекает через отверстия 5 в корпус 1. Устанавливают на штуцер 4 резиновую грушу и с ее помощью отсасывают из корпуса 1 через отверстия 5 испаряемую среду в емкость 2 до уровня отверстий 5..Затем устанавливают запорный орган (зажим на чертеже не показан) на штуцер 4. После этого приступают к отбору парогазовой смеси. Через штуцер 7 подают газ-носитель к. распылительной головке 8. Пузырьки газа, проходя через слой испаряемой среды, насыщают летучими соединениями (например галогенидами). В верхней части корпуса 1 скапливается парогазовая смесь, которую отводят через штуцер 11. По мере испарения жидкости уровень в сосуде для жидкости будет падать. Как только любое из отверстий 5 оголится, пузырек газовой среды из корпуса 1 через это отверстие и слой жидкости в верхней емкости 2 дойдет до безвоздушного пространства над слоем жидкости в емкости 2, а из нее через отверстия 5 сольется капля жидкости такого же объема. Следовательно, точность поддержания уровня в прямой зависимости от ди- . аметра отверстий 5 и их количества.

Таким образом, в испарителе предусмотрен узел, который позволяет стабилизировать уровень жидкости в испарителе. Кроме того, внутри испарителя имеется змеевик 6 с емкостью 3 для прокачки теплоносителя, а сам испаритель погружен в термостат, в результате чего температура жидкости в испарителе поддерживается на заданном уровне.

Введение змеевика 6 вовнутрь нижней емкости позволяет подогревать газ-носитель перед подачей его в распылительную головку 8, а подача теплоносителя вовнутрь нижней емкости 3 увеличивает быстродействие контура регулирования температуры.

Нижняя емкость 3 играет роль вытеснителя и уменьшает объем жидкости галогени- да, что снижает инерционность системы поддержания температуры.

Таким образом, в предлагаемом устройстве расход галогенида в паровой фазе пропорционален расходу газа-ноогтеля при заданной температуре и стабильном уровне жидкого галогенида в испарителе, при постоянном избыточном давлении в испарителе и требуемом диаметре пузырька газа-носителя.

Пример. При исследованиях использовался испаритель со следующими техническими характеристиками: материал

пирекс, высота испарителя 370-400 мм, уровень испаряемой среды в испарителе 170 мм, испаряемая среда CCU, газ-носитель - воздух, распылительная головка - фильтр Шотта № 2, ф 40 мм.

При температура четыреххлористого углерода, равной 17°С,и расходе газа-носите- .ля 12 л/ч расход хлоридов в паровой фазе составил 8,9 ±0,3 г/ч при колебании уровня в испарителе ±1 мм. При температуре четыреххлористого углерода, равной 17°С. и расходе газа-носителя 30 л /ч расход хлоридов в паровой фазе составил (21,8±0,6) г/ч при колебании уровня жидкости в испарителе ±1 мм. При температуре четыреххлористого

углерода, равной 17°С, и расходе газа-носителя 40 л/ч расход хлоридов в паровой фа зе составил (26,2 ±0,7) г/ч при колебании уровня в испарителе ±1 мм. Парциальное давление четыреххлористого углерода при

температуре 17°С во всех случаях составило 10,5 кПа, барометрическое давление - 100,25 кПа,

Результаты лабораторных исследований сведены в таблицу.

По сравнению с известными предлагаемое устройство позволяет получать стабильные по составу парогазовые смеси. что приводит, в свою очередь, к повышению качества кварцевых заготовок, интегральных

микросхем и др.

Формула изобретения Барботажный испаритель, содержащий полый корпус, погруженный в термостат, распылительную головку, штуцеры для подвода газа-носителя и жидкости, отвода парогазовой смеси, отличающийся тем, что, с целью стабилизации состава парогазовой смеси за счет поддержания постоянного уровня жидкости в испарителе, корпус

снабжен жестко прикрепленными к нему и находящимися друг над другом верхней и нижней емкостями, при этом верхняя емкость соединена со штуцером для подачи жидкости и снабжена отверстиями, расположенными в ее нижней части по окружности, а нижняя емкость снабжена каналами для отвода и подвода теплоносителя и змеевиком, соединенным одним концом со штуцером для подвода газа-носителя, а другим - с распылительной головкой, установленной ниже нижней емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| САТУРАТОР | 1995 |

|

RU2085269C1 |

| АБСОРБЦИОННЫЙ КОНДИЦИОНЕР АВТОМОБИЛЯ (ВАРИАНТЫ) | 2022 |

|

RU2787633C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В АБСОРБЦИОННО-ДИФФУЗИОННОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2079071C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НИКОТИНОВОЙ КИСЛОТЫ | 2004 |

|

RU2275958C2 |

| Устройство для охлаждения и регулирования температуры перерабатываемого в экструдере полимерного материала | 1981 |

|

SU1028522A1 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| АБСОРБЦИОННО-ДИФФУЗИОННЫЙ ХОЛОДИЛЬНЫЙ АГРЕГАТ И СПОСОБ ЕГО РАБОТЫ | 1992 |

|

RU2031328C1 |

| СПОСОБ ПОДАЧИ ТВЕРДОГО СЫРЬЯ В ХИМИЧЕСКИЙ РЕАКТОР И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309007C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДА В АБСОРБЦИОННО-ДИФФУЗИОННОМ ХОЛОДИЛЬНОМ АГРЕГАТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2205336C2 |

Изобретение относится к устройствам получения парогазовых или газожидкостных смесей и может быть использовано в химической, электронной и других отраслях промышленности, в частности в процессах получения кварцевых заготовок для воло- коннооптических световодов и в производстве интегральных микросхем. Изобретение позволяет стабилизировать состав парогазовой смеси за счет поддержания постоянного уровня жидкости в испарителе. Этр достигается тем, что в барботажном испарителе, содержащем полый корпус, погруженный в термостат, распылительную головку, штуцеры для подвода газа-носителя и жидкости, а также отвода парогазовой смеси, корпус снабжен жестко прикрепленными к нему и находящимися друг над другом верхней и нижней емкостями, при этом верхняя емкость соединена со штуцером для подачи жидкости и снабжена отверстиями, расположенными в ее нижней части по окружности, а нижняя емкость снабжена каналами для отвода и подвода теплоносителя и змеевиком, связанным одним концом со штуцером для подвода газа-носителя, а другим с распылительной головкой, установленной ниже нижней емкости. 1 ил., 1 табл. (Л С

| Ермаков Е.С., Жоржолиани В.Л | |||

| Наладка технологического оборудования производства радиодеталей | |||

| М.: Высшая школа, 1986 | |||

| с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-03-15—Публикация

1989-04-04—Подача