сл

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей пресс-штампового инструмента | 1976 |

|

SU856221A1 |

| Способ упрочнения ультрадисперсного твердого сплава азотированием | 2019 |

|

RU2736246C1 |

| Способ хромирования поверхности подложки из конструкционной легированной стали | 2023 |

|

RU2819547C1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

| СПОСОБ КАРБОХРОМИРОВАНИЯ ДЕТАЛЕЙ | 1994 |

|

RU2057201C1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА | 2008 |

|

RU2406782C2 |

Изобретение относится металлургии, в частности химико-термической обработке, а именно хромированию в порошковых средах, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из средне-, высокоуглеродистых и цементованных сталей. Цель изобретения - интенсификация процесса насыщения при сохранении.коррозионной стойкости обработанных изделий в электролитах и их поверхностной мик- ротвердости. Способ хромирования включает размещение обрабатываемых деталей в контейнере с порошковой смесью, нагрев и изотермическую выдержку при 1000-1050°С, охлаждение и изотермическую выдержку при 825-850°С при последующем двух-трехкратном повторении циклов нагрев:охлаждение в интервале 825-850°С при последующем двух-трехкратном повторении циклов нагрев-охлаждение в интервале 825-1050рС, причем время изотермической выдержки при 1000-1050°С в первом цикле составляет 60-90 мин, а время всех последующих изотермических выдержек составляет 30-40 мин. Использование данного способа обеспечивает повышение скорости диффузионного насыщения в 3-4 раза по сравнению с обработкой известным способом при сохранении коррозионной стойкости обработанных изделий в электролитных средах нефтепромысловых вод и микротвердости на уровне 2000-2200КГС/ММ2. 4 табл. f ir Л г ч КЯЯЯ1Г& &™А

Изобретение относится к металлургии, в частности, к химико-термической обработке, а именно к хромированию в порошковых средах, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, изготовленных из средневысокоуглеродистых и цементованных сталей.

Цель изобретения - интенсификация процесса насыщения при сохранении коррозионной стойкости обработанных изделий в электролитах и их поверхностной микротвердости. ,.

Предлагаемый способ включает в себя диффузионное насыщение в порошках по ступенчатому режиму, при котором изделие

нагревают до 1000-1050°С, выдерживают при этой температуре, затем охлаждают до 825-850°С и выдерживают при этой температуре, повторяя этот. цикл. Однако в отличие от известного способа выдержку при 1000-1050°С первого цикла осуществляют в течение 60-90мин, а выдержку после охлаждения в этом цикле и выдержки последующих циклов нагрева и охлаждения осуществляют в течение 30-40 мин с повторением циклов в целом 2-3 раза.

Выдержка при 1000-1050°С в течение 60-90 мин является необходимой в начальный период для образования, например, карбидного слоя при хромировании достаточной толщины и концентрации в нем хрома, чтобы затем при 825-850°С, произошло рассасывание этого слоя и проникновение хрома в глубину, в подслой.

Выдержка при 825-850°С в течение 30- 40 мин обеспечивает это рассасывание в .первом цикле. Второй цикл также начинается с нагрева до температуры 1000-1050°С,которая выдерживается в течение 30-40 мин. При этом происходит уплотнение этого слоя, затем опять при 825-850°С в течение 30-40. мин происходит, разуплотнение слоя и проникновение карбида хрома в подслой. Третий цикл является повторением второго.

Таким образом, время выдержки при температуре 1000-1050°С в первом цикле 60-90 мин и выдержка при охлаждении до 825-850°С этого же цикла в течение 30-40 мин, а также, выдержка при температурах нагрева и охлаждения в течение 30-40 мин обеспечивают увеличение толщины покрытия (карбидного слоя) и плавное изменение механических свойств по сечению образца, улучшая эксплуатационные характеристики изделий, за 2-3 цикла в целом. Тогда как по способу-прототипу цикл надо повторить 10- 12 раз. Отсюда при обработке предлагаемым способом время обработки сокращается и, следовательно, уменьшаются энергозатраты, трудоемкость, так как уменьшается количество циклов и увеличи- вается производительность обработки. Ориентировочное время обработки согласно способу прототипу с учетом времени выхода на режим (нагревы и охлаждения) при повторении циклов 10 раз - 21-24 ч, при повторении циклов 12 раз - 22-25 ч.

Время обработки по предлагаемому способу с учетом времени выхода на режимы (нагрева и охлаждения примерно 4 ч) при повторении циклов 2 раза - 6-7 ч; при повторении циклов 3 раза - 7,5-9 ч.

Способ осуществляют в следующей последовательности: деталь помещают в герметичный контейнер с порошковой смесью.

содержащей хром; нагревают герметически закрытый контейнер до 1000-1050°С и выдерживают при этой температуре в течение 60-90 мин; охлаждают до 825-850°С и выдерживают в течение 30-40 мин; нагревают контейнер до 1000-1050°Си выдерживают в течение 30-40 мин; охлаждают до 825-850°С и выдерживают в течение 30-40 мин.

Далее две последние операции могут

0 повторяться 1-2 раза.

П р и м е р 1. Предлагаемый способ реализуют следующим образом. Из стали 40 (содержание углерода 0,4%) изготовляют образцы размером 10x10x15 мм. Затем по5 мещают их в контейнеры о плавким затвором и подвергают термоциклическому хромированию в порошковой смеси следующего состава, %; Сг 50%; МгОз 48%; NH4CI 2.

0 Насыщение производят по следующему режиму; f цикл - нагрев до 1000°С и выдержка при этой температуре в течение 60 мин, снижение температуры до 850°С и выдержка при этой температуре в течение 30 мин.

5 И цикл - нагрев при 1000°С и выдержка при этой температуре 30 мин, охлаждение до температуры 850°С, выдержка 30 мин.

lit цикл-неполное повторение II цикла (только нагрев), а затем охлаждение без вы0. держки и выгрузка. При этом на поверхности образцов формируется плотный ровный диффузионный слой, состоящий из двух зон: наружной на основе карбида хоома с микротвердостью 1900-2100 кгс/мм и примыкаю5 щей к ней подслойной зоны с микротвердостью 800-1050 кгс/мм2.

Таким же способом была обработана инструментальная сталь У8. Микро-твердость наружного слоя на основе карбида

0 хрома 2000-2200 кгс/мм2, подслоя 850-1050 кгс/мм .

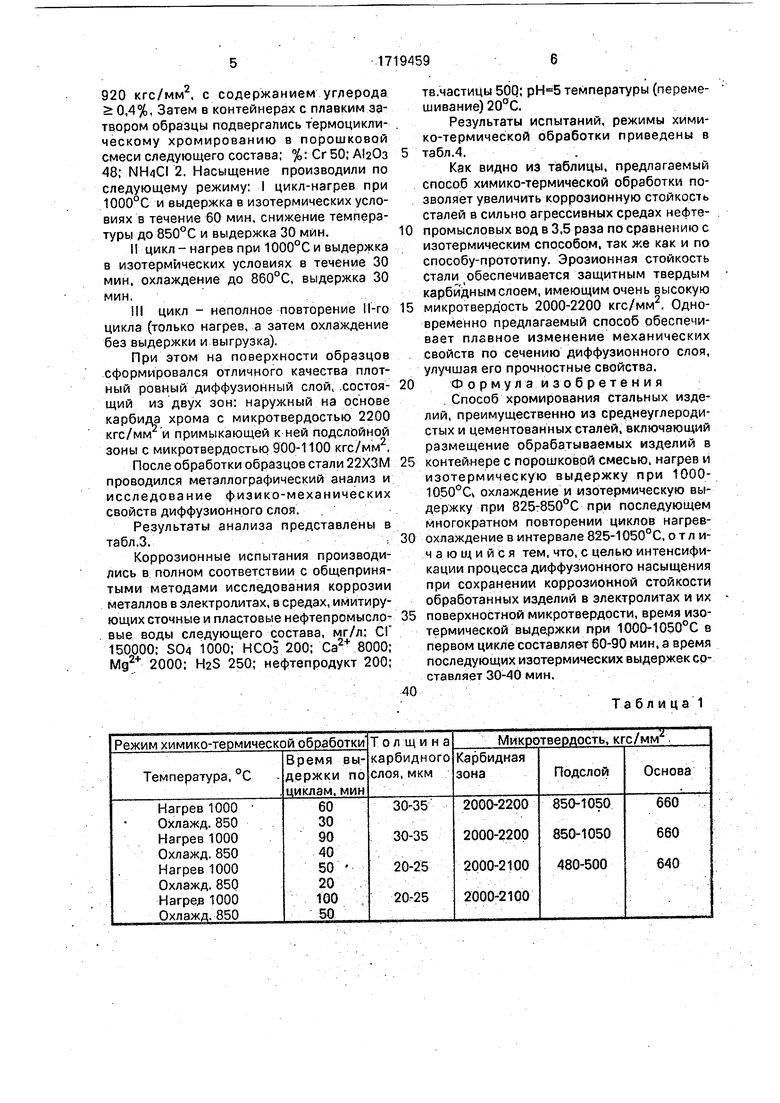

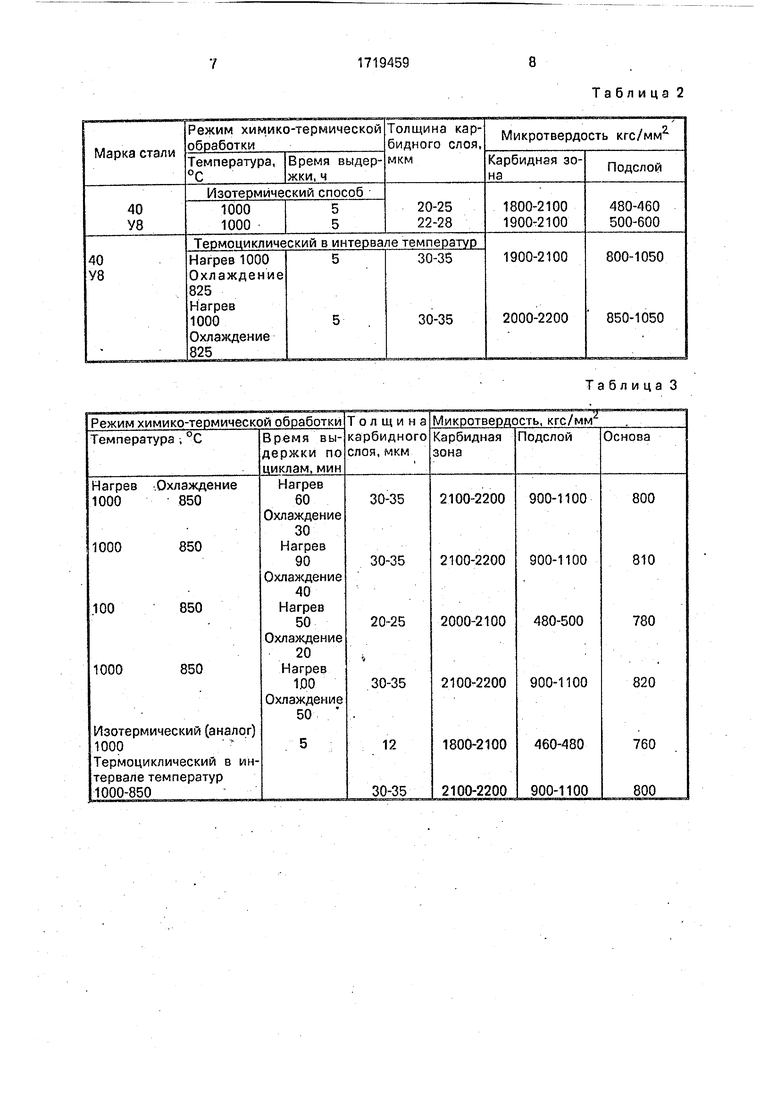

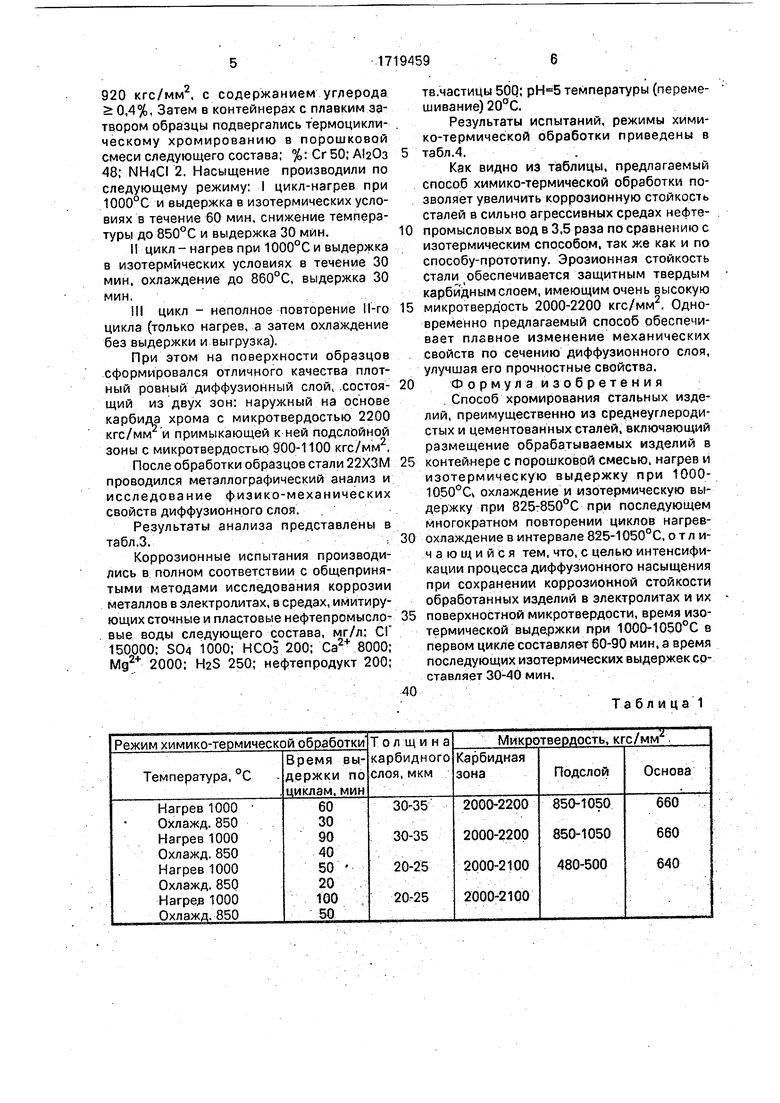

Влияние технологических режимеJ на параметры слоя представлено в табл.1, микроструктура инструментальной стали У8 (со5 держание углерода 0,8).

Результаты химико-термической обработки сведены в табл.2.

При этом обе стали подвергались термоциклическому хромированию без предва0 рительной цементации в следующем составе, %; 50 С+4.8 AI203+2NI-UCJ.

П р и м е р 2. Предлагаемый способ реализуется на образцах 10x10x15 мм из малоуглеродистой стали марки 22ХЗМ. В

5 связи с тем, что в указанной стали содержа- ние углерода низкое (0,22%) в начале производили цементацию этих образцов в течение 3 ч при температуре 900°С. При этом образовался цементированный слой толщиной 1000-1200 мкм с твердостью 850

920 кгс/мм2, с содержанием углерода 0,4%, Затем в контейнерах с плавким затвором образцы подвергались термоциклическому хромированию в порошковой смеси следующего состава; %: Сг 50; 48; NHijCI 2. Насыщение производили по следующему режиму: I цикл-нагрев при 1000°С и выдержка в изотермических условиях в течение 60 мин, снижение температуры до 850°С и выдержка 30 мин.

И цикл - нагрев при 1000°С и выдержка в изотермических условиях в течение 30 мин, охлаждение до 860°С, выдержка 30 мин.

Ill цикл - неполное повторение Ii-го цикла (только нагрев, а затем охлаждение без выдержки и выгрузка).

При этом на поверхности образцов сформировался отличного качества плотный ровный диффузионный слой, .состоя- щий из двух зон: наружный на основе карбида хрома с микротвердостью 2200 кгс/мм и примыкающей к ней подслойной зоны с микротвердостью 900-1100 кгс/мм2,

После обработки образцов стали 22ХЗМ проводился металлографический анализ и исследование физико-механических свойств диффузионного слоя.

Результаты анализа представлены в табл.3.

Коррозионные испытания производились в полном соответствии с общепринятыми методами исследования коррозии металлов в электролитах, в средах, имитирующих сточные и пластовые нефтепромысловые воды следующего состава, мг/л: СГ 150000; S04 1000; НСОз 200; Ca2t 8000; Мд - 2000; H2S 250; нефтепродукт 200;

10

15

0

5

0

0

5

тв.частиЦы 500; температуры (перемешивание) 20°С.

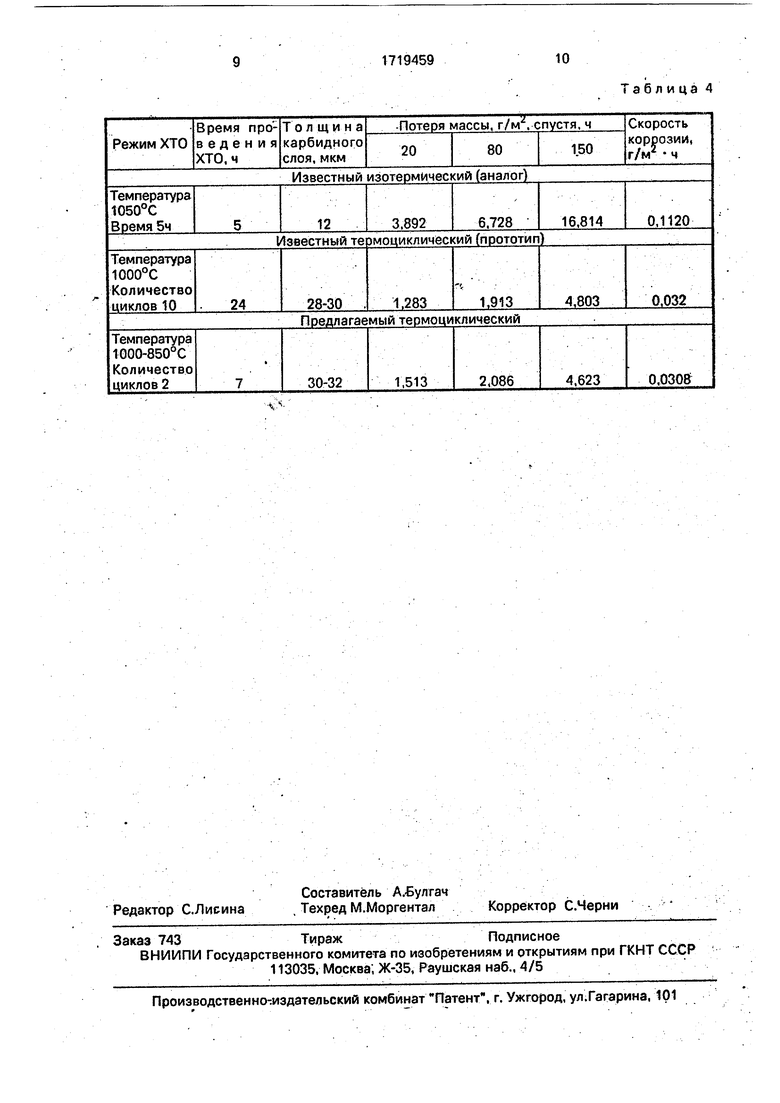

Результаты испытаний, режимы химико-термической обработки приведены в табл.4.

Как видно из таблицы, предлагаемый способ химико-термической обработки позволяет увеличить коррозионную стойкость сталей в сильно агрессивных средах нефтепромысловых вод в 3,5 раза по сравнению с изотермическим способом, так же как и по способу-прототипу. Эрозионная стойкость стали обеспечивается защитным твердым карбидным слоем, имеющим очень высокую микротвердрсть 2000-2200 кгс/мм2. Одновременно предлагаемый способ обеспечивает плавное изменение механических свойств по сечению диффузионного слоя, улучшая его прочностные свойства.

Ф о р м у л а и з о б р ет е н и я . Способ хромирования стальных изделий, преимущественно из среднеуглероди- стых и цементованных сталей, включающий размещение обрабатываемых изделий в контейнере с порошковой смесью, нагрев и изотермическую выдержку при 1000- 1050° С охлаждение и изотермическую выдержку при 825-850°С при последующем многократном повторении циклов нагрев- охлаждение в интервале 825-1050°С, о т л и- ч а ю щ и и с я тем, что, с целью интенсификации процесса диффузионного насыщения при сохранении коррозионной стойкости обработанных изделий в электролитах и их поверхностной микротвердости, время изотермической выдержки при 1000-1050°C в первом цикле составляет 60-90 мин, а время последующих изотермических выдержек составляет 30-40 мин.

Та блица

Таблица 2

Таблица 3

Таблица 4

| Способ химико-термической обработки металлов и сплавов | 1977 |

|

SU688534A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Химико-термическая обработка металлов и сплавов | |||

| Справочник.|Под ред.Ляхови- ча Л.С.М.Металлургия, 1981, с.424. | |||

Авторы

Даты

1992-03-15—Публикация

1987-12-14—Подача