Изобретение относится к области металлургии, в частности к химико-термической обработке материалов.и может быть использовано в машиностроенииДсельхоз- маш и построении, автомобилестроении), пищевой промышленности, химическом ма- шиностронии для повышения эксплуатационных характеристик изделий,

Целью изобретения является снижение пористости и увеличение коррозионной стойкости поверхностного слоя.

В известном способе химико-термической обработки, включающем порошковое борирование при 900-1050°С с последующим титанированием при 1000-1100°С, после борирования изделия выдерживают в воздушной среде при 850-950°С в течение 5-10 мин, а последующее титанирование проводят в порошке титана с подачей в реакционное пространство печи четыреххлористого углерода

При изотермической выдержке бориро- ванных сталей происходит окисление поверхности с образованием окисла В20з и окислов железа, содержание последних в зоне окислов незначительно так как диффу зионная подвижность атомов железа на 2-3 порядка ниже диффузионной подвижности атомов бора. Кроме того, большая часть атомов железа, диффундируя вглубь покрытия от зоны окисления, образует борид Fe2B Таким образом, процесс окисления борид- ного слоя при изотермической выдержке в воздушной среде можно представить в виде следующих реакций

FeB + В,

В + 02 ВаОз ,

Fe+ FeB .

О

ел о

(Л

КЗ

VI

Наиболее интенсивно процесс окисления происходит в местах с повышенной концентрацией пор, которые заполняются после изотермической выдержки борным ангидридом (ВаОз). При последующем тита- нировании на поверхности стали формируется покрытие сложного состава.

Рентгеноструктурным фазовым анализом установлено, что образующийся слой состоит из фаз TIBj и Fe2B. Проведенные исследования показали, что пористость полученных по предлагаемому,способу покрытий в 5-7 раз ниже, а коррозионная стойкость в 2-2,5 раза выше, чем сталей, обработанных по способу прототипа.

Высокая пористость и низкая коррозионная стойкость покрытий, полученных по прототипу, обусловлена условиями формирования покрытия на этапе титанирования. В этом случае в диффузионной зоне наблюдается образование участков с повышенной концентрацией железа, избыток которого обусловлен распадом боридов железа и образованием боридов титана по следующей схеме:

Ti + + Fe.

Железо, в свою очередь, взаимодействует с хлором газовой среды с образованием хлоридов железа в газообразном состоянии (хлор выходит в состав насыщающей среды при титанировании и образуется при диссоциации ССЦ).

Таким образом, формируется диффузионной слой, для которого характерна высокая пористость (45-50%) и низкая коррозионная стойкость в воде и водных растворах хлористого натрия и серной кислоты.

При насыщении по предложенному способу в процессе титанирования происходит взаимодействие титана с борным ангидридом по следующей схеме:

TI+ В2Оз + ТЮ2.

Наиболее интенсивно процесс образования борида титана происходит в местах с повышенной концентрацией борного ангидрида, т.е. бывших пор боридного слоя. Это приводит к полному залечиванию пор и формированию практически бездефектного диффузионного слоя.

Процесс ХТО по предложенному способу включает в себя борирование, изотермическую выдержку в воздушной среде при 850-950°С в течение 5-10 мин борированных образцов и титанирование.

Процесс борирования сталей заключается в следующем: в контейнер из нержавеющей стали засыпают порошок технического карбида бора, затем в контейнер помещают изделия и засыпают оставшейся частью порошка технического карбида бора.

Для отделения реакционного пространства контейнера от печной атмосферы и проникновения в него воздуха контейнер закрывают листом асбеста и засыпают на- тросиликатное стекло, При нагреве сталей Х12М, 45 и У8 до температуры борирования

950°С продолжительностью 2 ч натросили- катное стекло расплавляется (750-800°С) и герметизирует контейнер.

По окончании изотермической выдержки контейнер с деталями извлекают из печи.

После охлаждения контейнера застывший силикат разбивают, контейнер распаковывают и извлекают детали. После чего осуществляют изотермическую выдержку в воздушной среде при 850-950°С в течение

5-10 мин.

Титанирование в предложенном способе осуществляют следующим образом.

В герметичную реакционную камеру помещают порошок титана.

Затем в камеру загружают изделия,

предварительно подвергнутые борирова- нию и изотермической выдержке в воздушной среде при 850-950°С в течение 5-10 мин При помощи вакуумного насоса в камере

создают разрежение, отключают насос, осуществляют нагрев до температуры насыщения, повторно вакуумируют, вводят в камеру четыреххлористый углерод, производят выдержку и охлаждают до комнатной температуры.

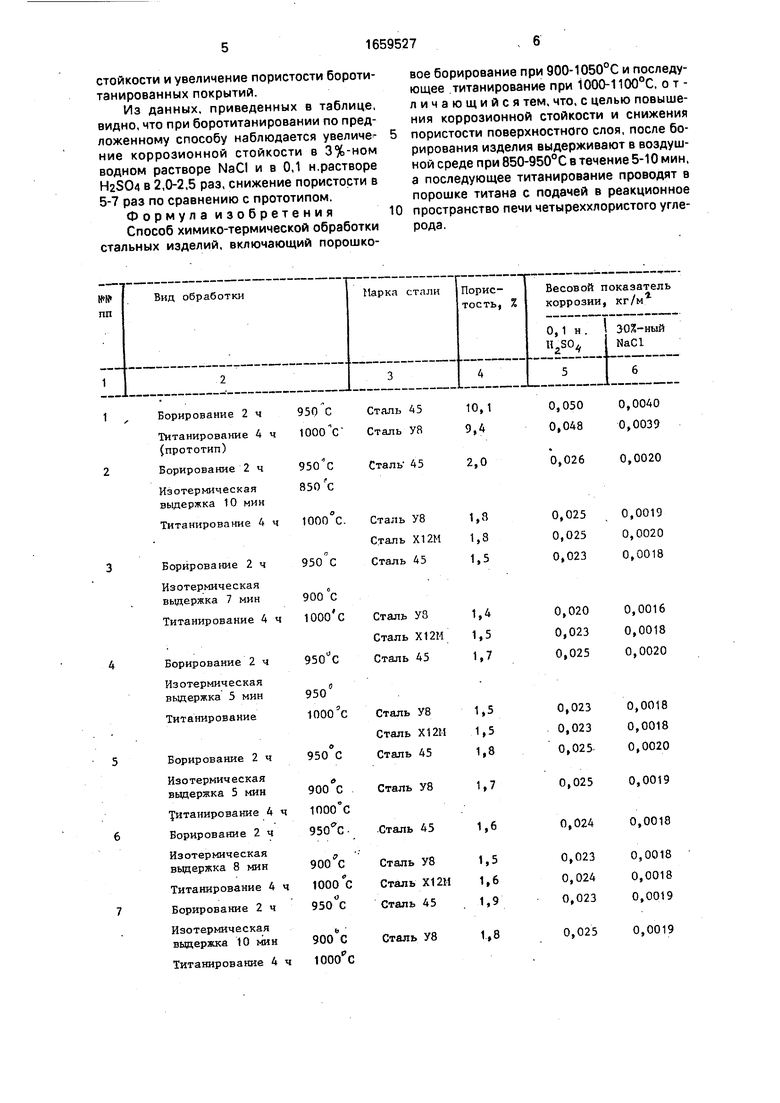

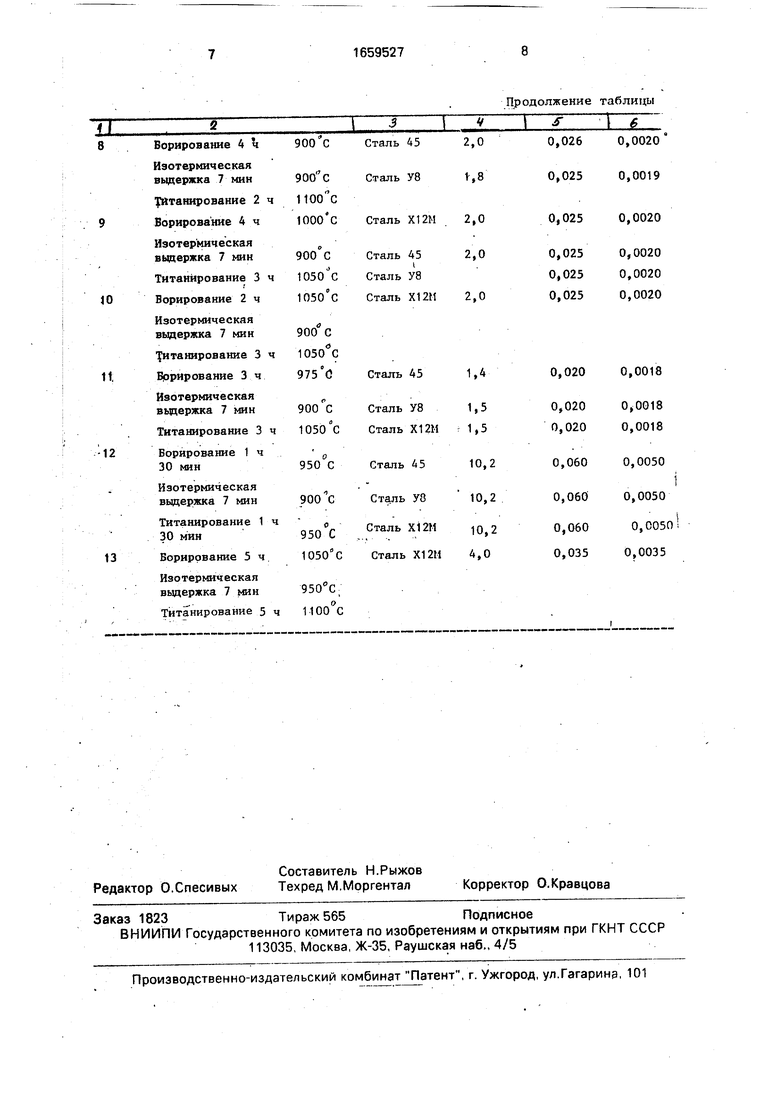

Пористость диффузионных слоев измеряют на приборе Квантимет-720, При этом определяют процент площади поверхности шлифа, занятой порами, в 20 полях зрения.

Коррозионную стойкость боридных покрытий на стали 45 и У8, Х12М определяют по потере массы за 10 сут в 3%-ном водном растворе NaCI и 0,1 н.водном растворе

H2SCM.

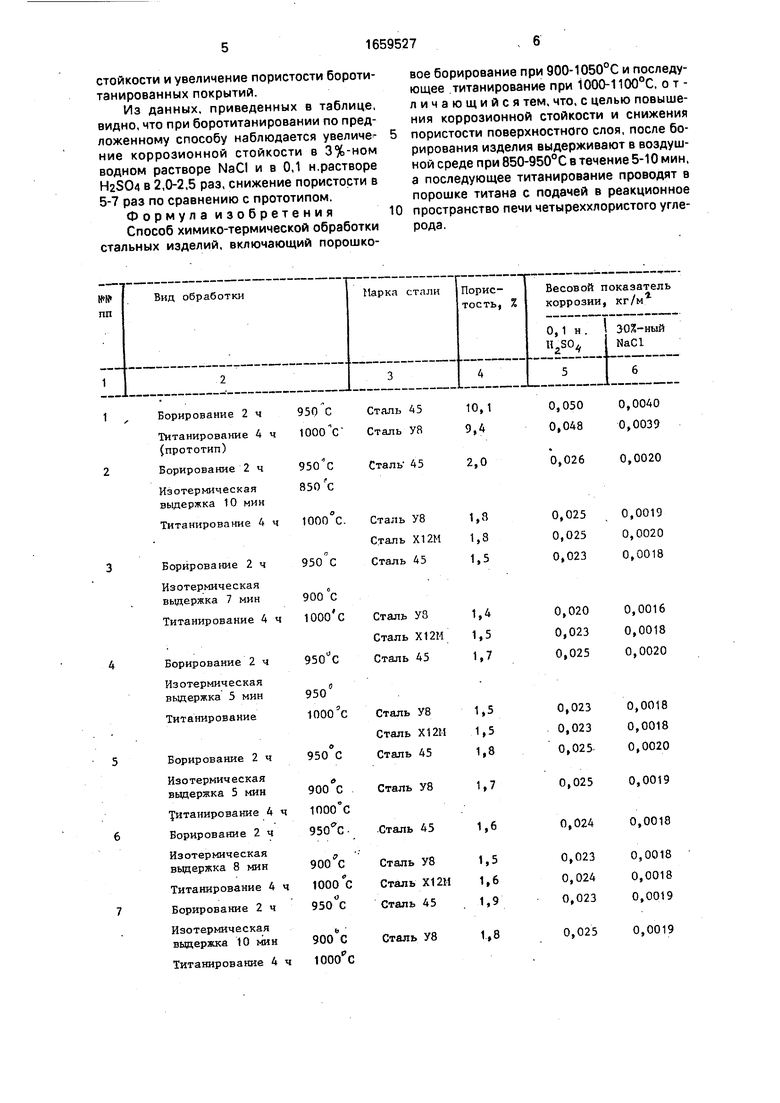

В таблице приведены характеристики боридных покрытий, полученных по предлагаемому способу и прототипу.

Оптимальный способ боротитанирова- ния: борирование при 975°С в течение 3 ч;

изотермическая выдержка в воздушной среде при 900°С в течение 7 мин; титанирование при 1050°С в течение 3 ч.

При оптимальном способе обработки коррозионная стойкость диффузионных покрытий максимальна, а пористость минимальна.

При использовании режимов обработки, выходящих за пределы заявляемых, наблюдается уменьшение коррозионной

стойкости и увеличение пористости бороти- танированных покрытий.

Из данных, приведенных в таблице, видно, что при боротитанировании по предложенному способу наблюдается увеличение коррозионной стойкости в 3%-ном водном растворе NaCI и в 0,1 н.растворе HaSCM в 2,0-2,5 раз, снижение пористости в 5-7 раз по сравнению с прототипом. Формула изобретения Способ химико-термической обработки стальных изделий, включающий порошко0

вое борирование при 900-1050°С и последующее титанирование при 1000-1100°С, отличающийся тем, что, с целью повышения коррозионной стойкости и снижения пористости поверхностного слоя, после бо- рирования изделия выдерживают в воздушной среде при 850-950°С в течение 5-10 мин, а последующее титанирование проводят в порошке титана с подачей в реакционное пространство печи четыреххлористого углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных изделий | 1988 |

|

SU1571102A1 |

| Способ борохромирования стальных изделий | 1989 |

|

SU1659528A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1650770A1 |

| Состав для борирования стальных изделий | 1987 |

|

SU1463802A1 |

| Способ обработки стальных изделий | 1988 |

|

SU1627589A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| Способ борирования стальных изделий | 1989 |

|

SU1715885A1 |

| Способ двухстадийной комплексной химико-термической обработки стальных изделий | 1988 |

|

SU1564201A1 |

| Состав для борирования стальных изделий | 1988 |

|

SU1573051A1 |

Изобретение относится к металлургии и может быть использовано в машиностроении, пищевой промышленности и химическом машиностроении Цель изобретения - повышение коррозионной стойкости и снижение пористости поверхностного слоя В известном способе химико-термической обработки, включающем порошковое бориро- вание при 900-1050°С и последующее титанирование при 1000-1100°С после бо- рирования изделия выдерживают в воздушной среде при 850-950°С 5-10 мин, а последующее титанирование проводят в порошке титана с подачей в реакционное пространство печи четыреххлористого углерода Применение способа позволяет в 2-2,5 раза повысить коррозионную стойкость деталей в 3% водном растворе NaCI и в О 1 н растворе HhSO, а также в 5-7 раза снизить пористость поверхностного слоя 1 абл

Титанирование 4 (прототип)

Борирование 2 ч

Изотермическая выдержка 10 мин

Титанирование 4

Борирование 2 ч

Изотермическая выдержка 7 мин

Титанирование 4 ч

Борирование 2 ч

Изотермическая выдержка 5 мин

Титанирование

Борирование 2 ч

Изотермическая выдержка 5 мин

Титаиирование 4 Борирование 2 ч

Изотермическая выдержка 8 мин

Титанирование 4 Борирование 2 ч

Изотермическая выдержка 10 мин

Титанирование 4

45

У8 Х12М 45

У8

1,6

1,5 1,6 1,9

1,8

0,024

0,023 0,024 0,023

0,025

0,0018

0,0018 0,0018 0,0019

0,0019

Продолжение таблицы

| Химико-термическая обработка металлов и сплавов | |||

| Справочник под ред Л С.Ля- ховича М. | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-06-30—Публикация

1989-07-11—Подача