1

Изобретение касается химико-термической обработки железоуглеродистых сплавов (.45%) в порошковых насыщающих средах, в частности диффузионного хромирования, и может быть использовано в машиностроительной, металлургической и приборостроительной промышленности.

Известно диффузионное хромирование стали У8 с использованием порошковой среды, содержащей, мае. %: 70Сг+29А120з+ + 1NH4C1, в течение 6-12 ч при 1000- 1050°С, которое позволяет получать карбидные хромовые слои толщиной 10-30 мкм

1.

Известен состав для диффузионного хромирования, мае. -%:

52СгОз+18А1+27А1,,Оз+ЗМН4С1 {2.

Процесс осуществляют при 1000-1100°С в течение 4-8 ч. В результате термодиффузионной обработки в известном составе поверхностная твердость средне- и высокоуглеродистых сталей (,45%) возрастает с 600-650 КГС/ММ2 до 1600-1800 кгс/мм. Износостойкость упрочненного материала при этом увеличивается в 3-4 раза. Значительно возрастают показатели жаростойкости диффузионио-хромированных изделий.

Однако использование известного состава не позволяет получать диффузионные хромовые карбидные слои толщиной выше 20- 30 мкм.

Цель нзобреГС-ПИЯ - увеличение толщины хромового карбидного слоя.

Для достижения указанной цели в предлагаемый состав, содержащий окись хрома, окись алюминия, порошок алюминия, хлорнстый аммоний, дополнительно вводятся порошки железа и сурьмы при следующем соотношении компонентов насыщающей смеси, вес. % Порошок железа9-21

Поронюк сурьмы9-21

Порошок алюминия8-12

Окись хрома30-34

(Хлористый аммоний1-3

Окись алюминия25-27

Пример 1. Хромирование в предлагаемой порошковой среде осушествляют в контейнерах с плавкими затворами при 1050°С с выдержкой 6 ч. При этом формируется диффузионный карбидный слой, состояший из карбидов, хрома типа (Сг, Fe) и (Сг, Ре)2зС7, глубиной 40-60 мкм.

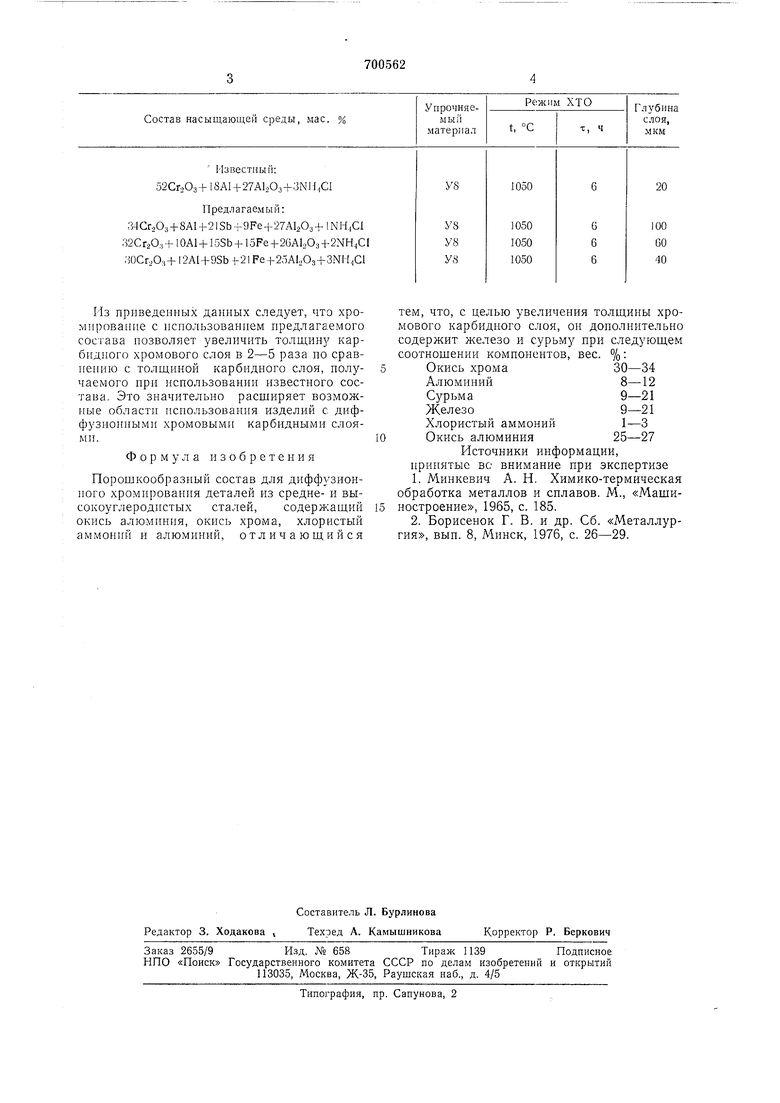

Влияние состава насыщающей среды на результаты обработки представлены в таблнце.

Из приведенных данных следует, что хромирование с нсиользованием предлага.емого состава нозволяет увеличить толщину карбидного хромового слоя в 2-5 раза по сравнению с толщиной карбидного слоя, получаемого нри иснользовании известного состава. Это значительно расширяет возможные области использования изделий с диффузионными хромовыми карбидными слоями.

Формула изобретения

Порошкообразный состав для диффузионного хромирования деталей из средне- и высокоуглеродистых сталей, содержащий окись алюминия, окись хрома, хлористый аммоний и алюминий, отличающийся

тем, что, с целью увеличения толщины хромового карбидного слоя, он дополнительно содержит железо и сурьму при следующем соотношении компонентов, вес. %:

Окись хрома30-34

Алюминий8-12

Сурьма9-21

Железо9-21

Хлористый аммоний1-3

Окись алюминия25-27

Источники информации, принятые во внимание при экспертизе

1.Минкевич А. Н. Химико-термическая обработка металлов и сплавов. М., «Машиностроение, 1965, с. 185.

2.Борисенок Г. В. и др. Сб. «Металлургия, вып. 8, Минск, 1976, с. 26-29.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования стальных изделий | 1980 |

|

SU945235A1 |

| Состав для диффузионного хромирования высокоуглеродистой стали | 1981 |

|

SU986963A1 |

| Порошкообразный состав для диффузионного хромирования изделий из углеродистых сталей | 1980 |

|

SU908938A1 |

| Порошкообразный состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1518408A1 |

| Порошкообразный состав для хромирования изделий | 1982 |

|

SU1073328A1 |

| Порошкообразный состав для диффузионного хромотитанирования средне и высокоуглеродистых сталей | 1980 |

|

SU964021A1 |

| Порошкообразный состав для диффузионного хромирования | 1982 |

|

SU1014981A1 |

| Состав для хромирования стальных изделий | 1980 |

|

SU945233A1 |

| Способ хромирования стальных изделий | 1987 |

|

SU1719459A1 |

| Состав для химико-термической обработки твердосплавного инструмента | 1980 |

|

SU933793A1 |

Авторы

Даты

1979-11-30—Публикация

1978-06-16—Подача