Изобретение относится к черной металлургии, а именно к способам обработки готовых металлических-изделий путем нитроцементации их поверхности, и может быть использовано в термических цехах металлургических и машиностроительных заводов.

Известен способ нитроцементации стали, который включает выдержку в атмосфере, содержащей №Н2 окислы углерода, предельные углеводороды с последующим охлаждением и закалкой.

На поверхности детали диффузионный слой формируется по следующему режиму: изотермическая выдержка 1,5 ч в среде, содержащей аммиак и продукты пиролизатриэтаноламина, охлаждение в печи в течение 1,5 ч, последующая закалка.

Недостатком данного способа является низкая производительность процесса обработки, обусловленная в основном невысоким уровнем процесса азотирования вследствие слабого возбуждения ионов, образованных при диссоциации аммиака.

Известно введение азота при нитроцементации с целью интенсификации процесса. Азот, вводимый в контролируемую атмосферу по этому способу, являясь газом- носителем, не участвует в процессе насыщения поверхности детали и лишь улучшает массообменные процессы.Активный азот в

О $ь

л,

Ц

.4

J

этом процессе образуется в результате диссоциации аммиака.

Наиболее близким к изобретения является способ нитроцементации. согласно которому процесс нитроцементации осуществляют при 840-860°С в газовой смеси из науглераживающего газа и аммиака. Продолжительность процесса нитроцементации зависит от глубины, насыщающего слоя и составляет 1-10 ч.

Толщина слоя колеблется в пределах 0,1-1,0 мм. Применяется контролируемая эндотермическая атмосфера, содержащая 5-15% необработанного природного газа, 60-80% зндогаза и 10-45% аммиака.

Недостатком этого способа нитроцементации является низкая производительность процесса, обусловленная тем, что процесс насыщения идет в диффузионном режиме. Ионы азота, образующиеся при диссоциации аммиака, не обладают высокой активностью, процесс обычно протекает в условиях малых скоростей насыщения.

Целью изобретения является повышение производительности процесса нитроце- ментации за счет интенсификации процесса путем повышения насыщающей способности контролируемой атмосферы.

Для достижения поставленной цели согласно известному способу нитроцемента- ции стальных изделий, включающему обработку при 840-860°С в контролируемой атмосфере, содержащей природный газ и эндогаз, в контролируемую атмосферу дополнительно вводят смесь азота с природ- ным газом в соотношении (5:1}-{7:1) при следующем соотношении компонентов, об.%: природный газ 5-15; эндогаз 60-8D; смесь азота с природным газом в соотношении (5:1Н7:1) 5-35, причем смесь азота с природным газом предварительно нагревают до 2500-3500°С. Нагрев смеси азота с природным газом могут проводить, например, в плазмотроне.

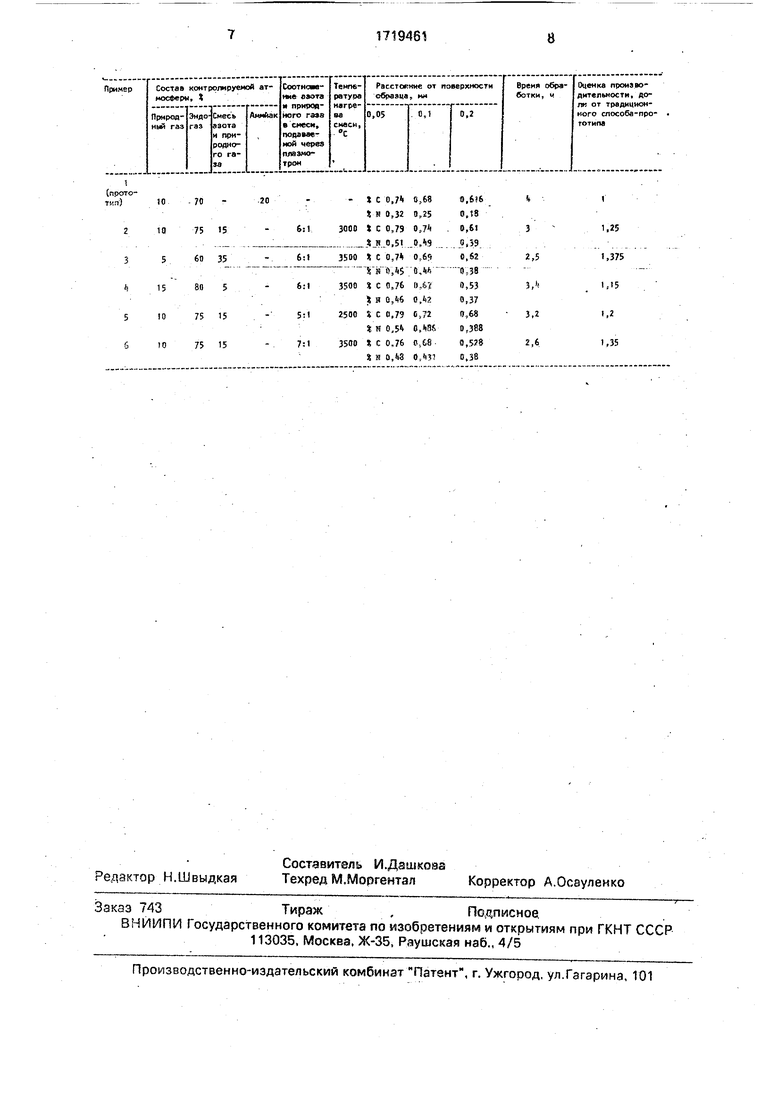

П.р и м е р 1. Эксперименты по нитро- цементации деталей проводились на печи СНЦА (камерная электропечь сопротивления для нитроцементации). Обрабатывались детали из ст.20. Предварительно обрабатывали их по способу-прототипу. Контролируема атмосфера была сформирована из смеси природного газа, эндогаза и аммиака, взятых в соотношении 10:70:20 (данные приведены в объемных долях). Азот при этом не подавался. Термообработка в печи при 850°С продолжалась 4 ч. Данные по изменению содержания углерода и азота по толщине поверхностного слоя приведены в таблице.

Суммарное содержание углерода и азота в поверхностном слое на расстоянии 0,05 мм для ст.20 по техническим условиям должно находиться на уровне 1,0-1,3%, причем содержание углерода должно находиться на уровне 0,7-0,8%. азота 0,30-0,55%.

П р и м е р 2. Проводили эксперимент по данному способу. В качестве нагревателя газа использовался плазмотрон типа ПГС- 30 с графитовыми электродами. Параметры работы плазмотрона N 23-30 кВт, ЗООА. IN100-150B.

Перед нитроцементацией детали из ст.20 тщательно протирались и промывались в 5%-ном растворе каустической соды, нагретой до 90°С, в течение 10 мин. После промывания детали протирались и укладывались в корзины с соблюдением зазора, необходимого для свободной циркуляции газов. После того, как в печи с помощью обычных нагревателей достигалась рабочая температуре, равная 850±40°С, приспособления с деталями загружались в печь. По обычным каналам в печь подавали природный газ и эндогаз, составляющие 10 и 75% контролируемой атмосферы соответственно. 15% контролируемой атмосферы образовывали из дополнительно вводимой смеси азота и природного газа, взятых в соотношении 6:1. Перед подачей в печь эту смесь нагревали в плазмотроне, который устанавливали в боковой стенке печи в отверстие гляделки до 3000°С. Температура газа оценивалась по таблицам по среднемассо- вой энтальпии газа, которая в свою очередь определялась из теплового баланса плазмотрона. Предварительно рассчитанные расходы газов (азота и природного газа), вводимых через плазмотрон, устанавливались по цеховым ротаметрам в магистралях, В эксперименте эти расходы составляли соответственно 2,14 м /х и 0,36 м3/ч.. После 3 ч обработки производили отключение плазмотрона. После традиционной закалки в масле детали извлекали из печи. Пробы металла анализировались на химический состав путем снятия послойных образцов с обработанных деталей, структура поверхности исследовалась с помощью электронного микроскопа. Результаты химического анализа, представленные в таблице, показали, что за 3 ч содержание углерода и азота в поверхностном слое достигло требуемых норм, т.е. производительность процесса нитроцементации в отличие от традиционного способа возросла на 25%.

П р и м е р 3. В этом примере соотношение природного газа и эндогаза в контролируемой атмосфере подаваемых по традиционным каналам составляли 5 и 60%

соответственно. 35% контролируемой атмосферы составляла смесь, подаваемая через плазмотрон. Соотношение азота и природного газа в смеси 6:1, температура нагрева газа 3500°С, Нагрев проводили в течение 2,5 ч. За это время (см.таблицу) насыщение поверхностного слоя успевает достичь требуемых норм. Производительность процесса возрастает на 37,5%.

П р и м е р 4. Соотношение природного газа и эндогаза в контролируемой атмосфере, которые подавались по традиционным каналам,составило 15 и 80% соответственно.

5% контролируемой атмосферы составила смесь, подаваемая через плазмотрон. Соотношение природного газа и азота в смеси 6:1, температура нагрева смеси 3500°С. Нагрев проводили в течение 3,4 ч. Производительность процесса возросла на 15%.

П р и м е р 5. В этом примере все условия были взяты такими же, как в примере 2, однако соотношение азота и природного газа в смеси, составляющий 15% контролируемой атмосферы, было взято 5:1. Температура подогрева смеси 2500°С. Длительность процесса нитроцементации составила 3,2 ч. Производительность процесса за счет сокращения времени обработки возросла на 20%.

Приме р 6. В этом примере также все условия были взяты аналогично примеру 2, однако соотношение азота и природного газа в смеси, составляющей 15% контролируемой атмосферы, было взято 7:1. Температура нагрева смеси 3500°С. Длительность обработки составила 2,6 ч, при этом достигалось удовлетворительное качество деталей. Производительность процесса по сравнению с традиционным способом возросла на 35%.

Формула изобретен и я 1. Способ нитроцементации стальных издеЯий, включающий обработку при температуре 840-860°С в контролируемой атмосфере, содержащей природный газ и эндогаз, отличающийся тем, что, с целью повышения производительности за счет интенсификации процесса, в контролируемую атмосферу дополнительно вводят смесь азота с природным газом а соотношении (5:1}-(7:1) при следующем соотношении компонентов, об. %:

Природный газ5-15

Эндогаз60-80

Смесь азота с природным газом в соотношении (5:1)-(7:1) 5-35, причем смесь азота с природным газом предварительно нагревают до 2500-3500°С.

2. Способ по п. 1, о т л-и ч а ю щ и и с я тем, что нагрев смеси азота с природным газом проводят в плазмотроне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2038414C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2034093C1 |

| АГРЕГАТ ЭКОЛОГИЧЕСКИ ЧИСТОГО ПРОЦЕССА НИТРОЦЕМЕНТАЦИИ | 1993 |

|

RU2042903C1 |

| Состав защитного покрытия при химико-термической обработке | 1980 |

|

SU985137A1 |

| Способ нитроцементации деталей изТЕплОпРОчНыХ СТАлЕй | 1979 |

|

SU840196A1 |

| ИЗОЛИРУЮЩАЯ ПАСТА ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛИ | 1991 |

|

RU2034090C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНТРОЛИРУЕМОЙ АТМОСФЕРЫ ДЛЯ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1993 |

|

RU2048599C1 |

| Цементационный агрегат | 1987 |

|

SU1518394A1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

| Способ контроля и регулирования процессов азотирования и нитроцементации и система автоматического регулирования для осуществления способа | 1972 |

|

SU551409A1 |

Изобретение относится к области ме- таллургии, в частности к химико-термической обработке, а именно к способам нитроцементации стальных изделий, и может быть использовано в машиностроении для упрочнения стальных изделий. Цель - повышение производительности за счет интенсификации процесса. Способ включает обработку при 840-860°С а контролируемой атмосфере, содержащей 5-15 об,% при родного .газа; 60-80 об.% эндогаза; 5-35 об.% смеси азота с природным газом в соотношении (5:1)-(7:1), причем смесь азота и природного газа нагревают до 2500-3500°С, например, в плазмотроне. Способ позволяет повысить производительность на 1В- 35%, при этом сокращается продолжительность обработки на 20-60%. 1 з.п.ф-лы, 1 табл,.

| Зуев В.М | |||

| Термическая обработка металлов, Высшая школа, 1986, с.142, |

Авторы

Даты

1992-03-15—Публикация

1989-07-13—Подача