I

Изобретение относится к химико-термической обработке, ъ частности, к процессу нитроцементациЕ.

Для нитроцемектации конструкционных ста.лей из известных л ;з1дких карбюризаторов широкое применение триэтаколамин Добавка воды и спирта в триэтанолагушн позво.ляет использовать его также и для низкотемпературной нитроцементации инструментальных сталей.

Триэтаноламин чистый обычно используется при температурах обработки выше 860 С, так как при меньших температурах происходит большее сажеобразование и вьщеление смол, препятствующих науглероживанию поверхности. Триэтаноламин обеспечивает невысокую скорость процесса насыщения (0,10О,12 мм/ч при температуре до 92О С), не позволяет регулировать углеродный потенциал из-за нестабильности атмосферы печи. Триэтаноламин малоэффективен при обработке трудноцементируемых сталей 1Х17Н2,2Х13, 3X13 и инструментальных быстрорежущих сталей. Кроме того, Триэтаноламин образует в системе подачи в печь шлакообразные пробки. Введение в Триэтаноламин воды и спирта приводит к активному окислению сталей пои нитроцементадии выше 900 С и не позволяет вести карбидизации.

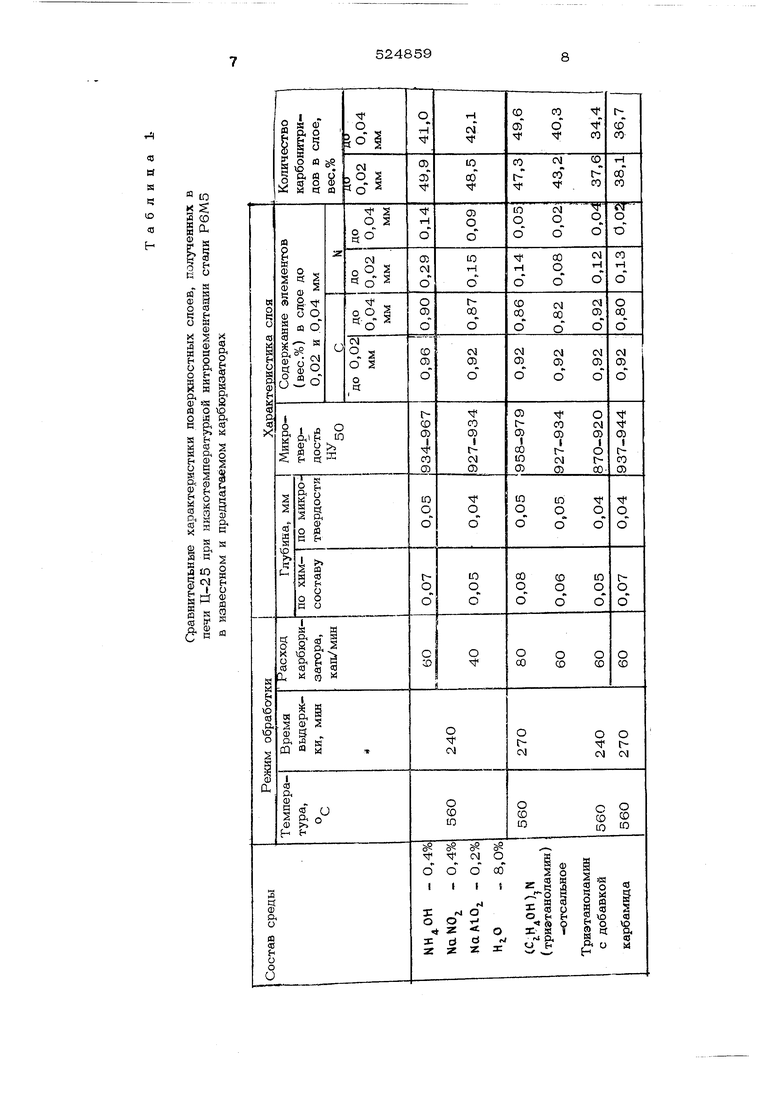

Наиболее близким в предложенному является карбюризатор, состоящий.из триэтаноламина с добавкой водного раствора карбамида, менее склонный к саже и смолообразованию. Этот карбюризатор позволяет проводить нитроцементацию преимущественно до 56О С обеспечивает также, невысокую скорость насыщения, В интервале температур 860-940 1карбюризатор приводит к сильному окислению поверхности конструкционных и обезу лероживанию инструментальных сталей из-за высокого содержания в нем воды и, как следствие, водорода и углекислого газа в атмосфере печи. Карбюризатор не позволяет вести газовую карбидизацию высокохромистых и высоколегированных сталей, например XI7Н2 1X13, 2X13, а нитроцементация этих сталей идет со скоростью не более О,05- 0,06 мм/ч при 920-940°С, обеспечивая насьш1ение углеродом не более 0,95-1,15%. Также невозможно автоматическое регулиронание процесса по одному из образующихся компонентов атмосферы Содержание азота в слое не превышает О,О5%, слой неравномерен по поверхности. Карбамид, являясь поставщиком аммиака и углекислого газа в образующуюся атмосферу, не обладает каталитическим действием, ускоряющим процесс диффузии углерода и азота в сталь при 560 95О-С. При 55О-56О С он может лищь сп собствовать повыщению содержания азота в тончайщем поверхностном слое, например, р жущих кромках инструмента. Целью настоящего изобретения является ускорение процесса нитроцементации и улучщение качества обработанной поверхности. Предложенный карбюризатор отличается от известного тем, что в триэтаноламин вве дены насыщенный водный раствор аммиака (гидрат окиси аммония), нитрит и алюминат натрия при следующем соотнощении компоне тов (в вес.%): Гидрат окиси аммония0,20-0,50 Нитрит натрия0,25-0,45 Алюминат натрия0,10-0,20 Вода2,6-8,ОО ТриэтаноламинОстальное Алюминат натрия готовится путем раство рения алюминиевой пудры в 30%-ном раство ре едкого натрия, взятых из расчета 1 г пудры на 20 мл раствора. Введение в триэтаноламин насыщенных водных растворов аммиака, нитрита и алюми ната натрия существенно изменяет характер пиролиза карбюризатора в разогретой печи. Так, нащатырный спирт увеличивает, особенно при температурах до 9ОО С, долю атомарного азота способного диффундировать в поверхностный слой стали. Нитрит и алюминат натрия, обладая каталитическим дейст вием, увеличивают количество СО и СН , в атмосфере печи, т.е. растет количество атомарного углерода, который в присутствии азота диффундирует более активно, растет скорость насыщения стали при равных температурах обработки. Вода, поступающая с насыщенными растворами вводимых веществ, способствует более полному пиролизу карбюризатора, уменьщает образование сажи и ишаков, особенно при низких температурах, однако содержание воды в карбюризаторе не превышает 8%, что предотвращает обезуглероживание и внутреннее окислейие поверхности деталей при высоких (более 900 С) температурах обработки. Обеспечивается возможность регулирования углеродным потенциалом атмосферы печи путем изменения расхода карбюризатора, количества добавок и вводимой с ними воды при каждой выбранной температуре, что позволяет создать в печи стабильную в течение всего процесса обработки атмосферу, обеспечивающую равномерное насыщение поверхности стали. Карбюризатор был испытан в лабораторных и производственных условиях в печах Ц-25 и Ц-75 при различных режимах: низкотемпературной нитроцементации при 560 С, нитроцементации при 860 С и карбидизации при 940 С на различных сталях. Чистый триэтаноламин заливали в бачок цементационной печи, затем в него последовательно добавляли 22-24%-ный раствор нащатырного спирта iNH/j ОК, 44-45 %-ный раствор в воде нитрита натрия Na402 и алюминат натрия NaA 0:2. Последний вводили через 5-7 мин после его приготовления путем растворения алюминиевой пудры в ЗО%-ном растворе едкого натрия, взятых из расчета 1 г пудры на; 20 мл раствора. Количество введенных активизирующих растворов брали таким, что общее содержание воды в карбюризаторе не превышало 8%. Через систему по дачи - плунжерный насос и капельницу карбюризатор подавали в печь. Расход его изменяли в зависимости от. температуры, ве™ личины садки деталей и обрабатываемых сталей. Он составлял 4О-12О кап. /мин и увеличивался по 20 кап/мин. Пример 1. Подвергали нитроцементации при 550560 С дисковые резцы и метчики из сталц Р6М5 в течение 60,90 и 240 мин, в печи Ц-25. Состав карбюризатора (вес.%) - 0,50 NdNOj- 0,45 NaAlO - 0,20 - 8,00 ) Н- остальное Расход карбюризатора - 40 капумин. Скорость насыщения составила - 0,05 мм/ч против 0,03 мм/ч при обработке в известном карбюризаторе. Характеристики полученных слоев приведены в табл. 1. При испытании дисковых резцов износостойкость их при обработке стали ЗОХГСА cG -iOOKf-c Mf возросла в 1,2 раза по сравнению с инструментом, обработанном в известном карбюризаторе. и м е р 2. Ннтроцементировали при в- печи шестерни из стали 2ОХ. Время обработки - 4,5 часа, расход карбюризатора - 6О кап/мин. Состав карбюризатора (%ес.%): 0,20 NuMOj - О,25 МаАЮ - 0,10 Н,0 - 2,6 (С Н 1.J и. - остальное

524859 оо

Нитроцементированные детали имеют высокую95О С, что позволяет использовать его для

контактную прочность и износостойкость. Ха-обработки сталей различных классов. Карбюрактеристики слоев приведены в табл, 2.ризатор не содержит дефицитных компонентов,

Предлагаемый карбюризатор по сравнениюдешев и прост в приготовлении в производстс известным обеспечивает возможность про- 5венных условиях, исключает частую очистку

ведения низкотемпературной нитропементациимуфеля печи от шлаковых отложений и улучпри 55О-6ОО С, нитроцементации при 9ОО-шает условия труда.

«3 Cf

s ц ю я

Н

524859

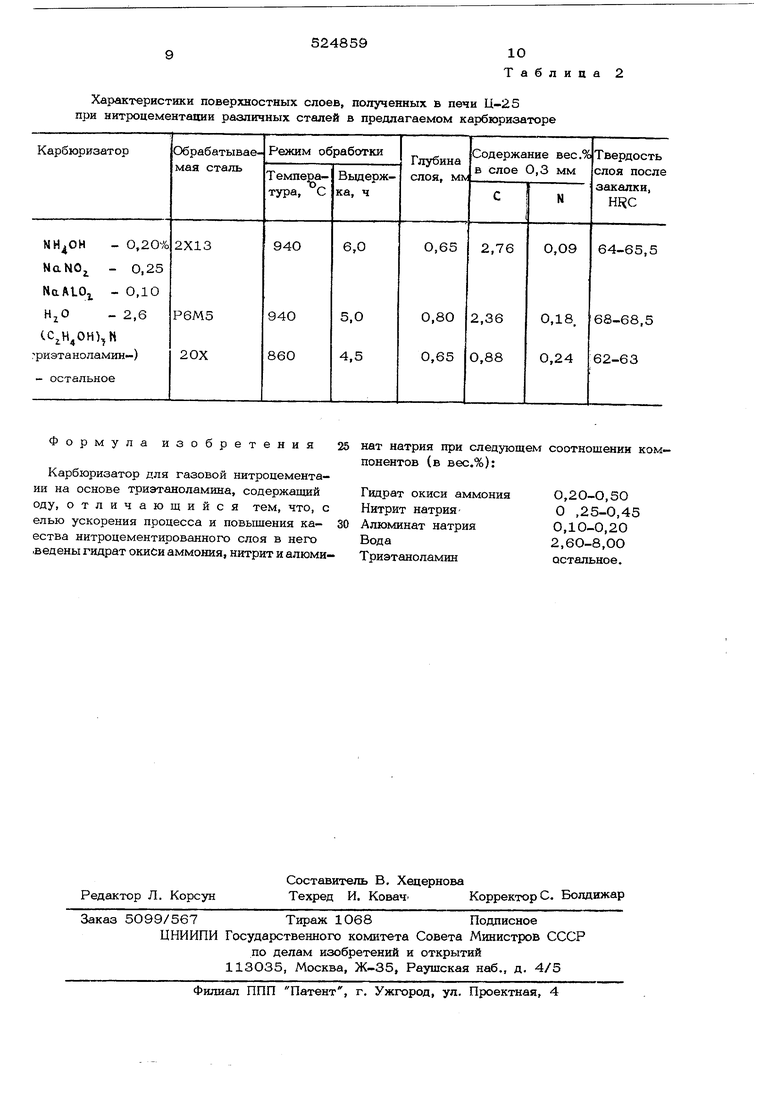

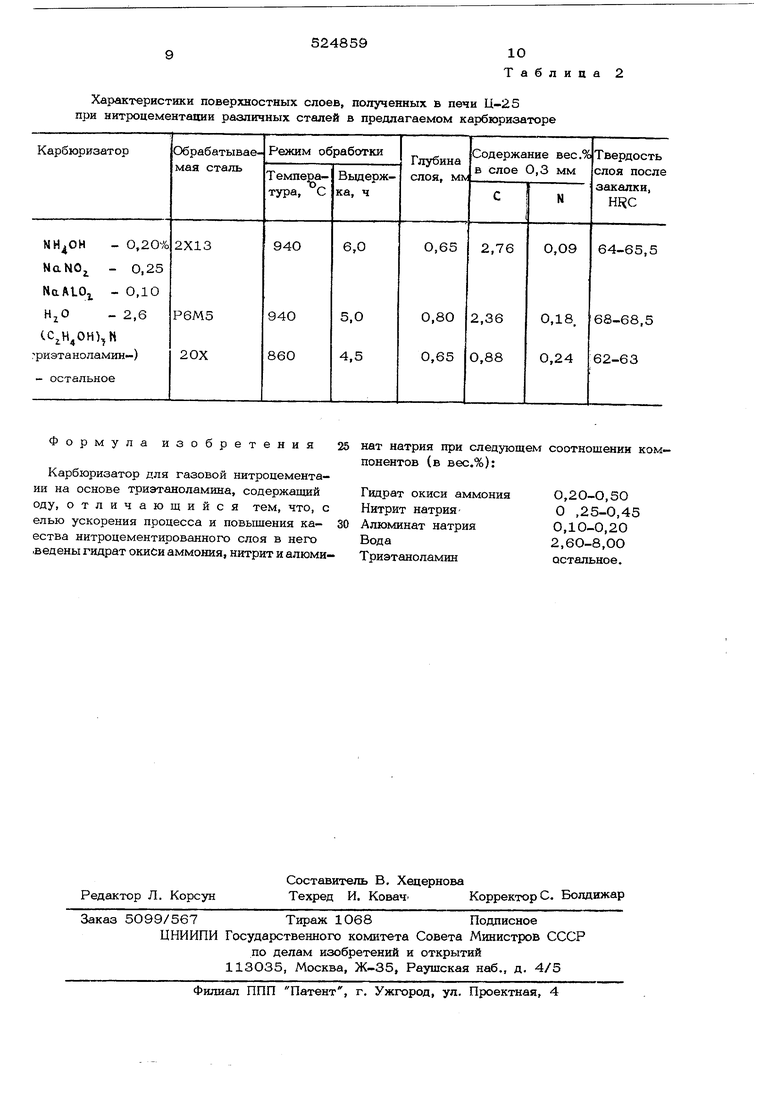

Характеристики поверхностных слоев, полученных в печи Ц-25 при нитроцементаиии различных сталей в предлагаемом карбюризаторе

10 Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбюризатор для газовой низкотемпературной нитроцементации стальных изделий | 1977 |

|

SU740863A1 |

| Карбюризатор для высокотемпературной нитроцементации | 1980 |

|

SU954515A1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Среда для жидкостной нитроцементации стальных деталей | 1977 |

|

SU734309A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Состав для нитроцементации изделий | 1982 |

|

SU1047994A1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

Формула изобретения 25нат натрия при следующем соотношении комКарбюризатор для газовой нитропементаии на основе триэтаноламина, содержащийГидрат окиси аммонияО,2О-О,50

оду, отличающийся тем, что, сНитрит натрия-О ,25-0,45

елью ускорения процесса и повышения ка- 30Алюминат натрия0,10-0,20

ества нитроцементированного слоя в негоВода2,6О-8,ОО

.ведены гидрат окиСи аммония, нитрит и алюми-Триэтаноламиностальное. понентов (в вес.%):

Авторы

Даты

1976-08-15—Публикация

1974-11-11—Подача